基于MS9S12XET256MAL单片机的电动汽车电池管理系统设计*

邱 浩,董铸荣,韩承伟,梁松峰

(深圳职业技术学院 汽车与交通学院,广东 深圳 518055)

如何有效管理和监控电池一直是电动汽车的关键技术之一,因此电动汽车的电池管理系统(BMS)是电动汽车必不可少的重要组成部分[1].电池管理系统就是为了能够提高电池的利用率,防止电池出现过充电和过放电,延长电池的使用寿命,监控并根据电池的状态做出相应处理.

纯电动汽车作为一种新型动力汽车,具有环保、节能等优点.纯电动车上配有高压电池箱,而为了在翻车、碰撞或电池发生故障等关键时候可切断电池充放电回路,每台纯电动车都配备BMS(电池管理系统),一般在出现事故或电池出现损坏的情况下,BMS控制继电器切断,使电池箱电流输出为零,确保司乘人员的人生安全.

本文设计的基于MS9S12XET256MAL电动汽车电池管理系统用于深圳职业技术学院自行研制的四轮独立驱动独立转向电动汽车中[2],较好地解决了高可靠性的硬件数据采集及通讯,通过软件实现了电池SOC的准确估计,提升了整车的安全性能.

1 动力电池管理系统方案设计

本管理系统采用MS9S12XET256MAL作为主控芯片,是Freescale公司于2005年推出HCS12X系列单片机[3],是HCS12系列的增强型产品,基于S12CPU内核.MC9S12XET256MAL的总线频率最高可达40 MHz,内部具有256K的FLASH,4K的EEPROM,16K的RAM,具有112个引脚,其中91个可作为通用I/O引脚,用来控制开光量的输入与输出以及驱动继电器用以控制外围设备.5个MSCAN模块,其中CAN0作为内部通讯CAN,与采集板,高压板进行通讯.1个I2C总线模块,与时钟芯片相连接.3个串行外设端口SPI,其中,SPI0控制外设铁电存储器.采用外接一个4M晶振的皮尔兹振荡电路.

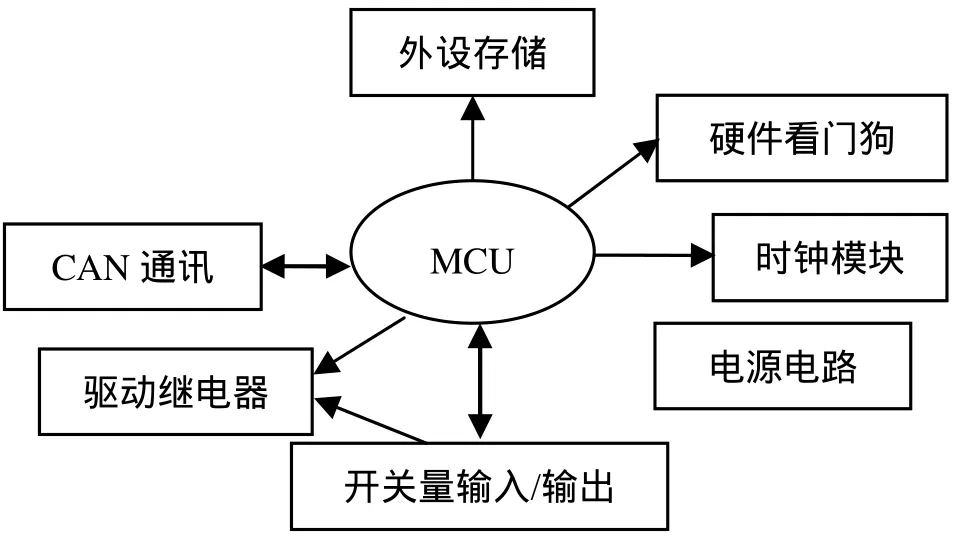

本文的电池管理系统设计了CAN总线与其它车载系统进行通信,各个电池单体的基本信息,例如电池剩余电量和电池工作状态等信息,由BMS控制芯片(MS9S12XET256MAL)采集后处理计算得到.图1为本系统总体方案设计结构框图.

图1 系统总体方案设计图

2 硬件设计

电动汽车使用单体电压为3.2V的磷酸铁锂电池,共24块.硬件电路主要由BCU,BHU,BMU模块组成.BMS系统分别对串联电池组的工作电流、单体电池的温度和电压进行采样.本系统共有24路电压采样通道,通过汽车级专用电压采集芯片LTC 6803-4来采集单体电压.电流采集使用高精度分流器或霍尔传感器,电池温度信号采样使用数字温度传感器.MS9S12XET256 MAL分析计算这些电池参数后,根据控制策略作相应的控制和显示.继电器是BMS一个重要的控制.当电池出现问题时(如过压、过流、超温等),继电器断开,从而负载与电池组断开,保证了电池与整车的安全.

2.1 BCU硬件系统

2.1.1 BCU硬件系统框图

主控板BCU(Battery Control Unit)主要作用为:收集BHU与BMU采集到的各项数据,上传至车载仪表盘或外接笔记本,判断各项数据是否报警越线,从而控制继电器的切断(闭合)动作.其电路可主要分为以下部分:MCU控制,电源电路,外设存储器,硬件看门狗,系统时钟,开光量输入/输出,驱动继电器,CAN通讯等,如图2所示.

图2 BCU硬件方案设计图

电源电路为MCU(Micro Control Unit)及其它电路提供正常工作电压,外设存储器实时保存MCU处理的数据参数,系统时钟提供准确的时间参照,MCU对CAN通讯中的数据进行处理,从而通过驱动继电器以及开光量来保护电池组及其控制相应的外围设备,硬件看门狗用来防止程序因意外“跑飞”,保证系统的正常工作.

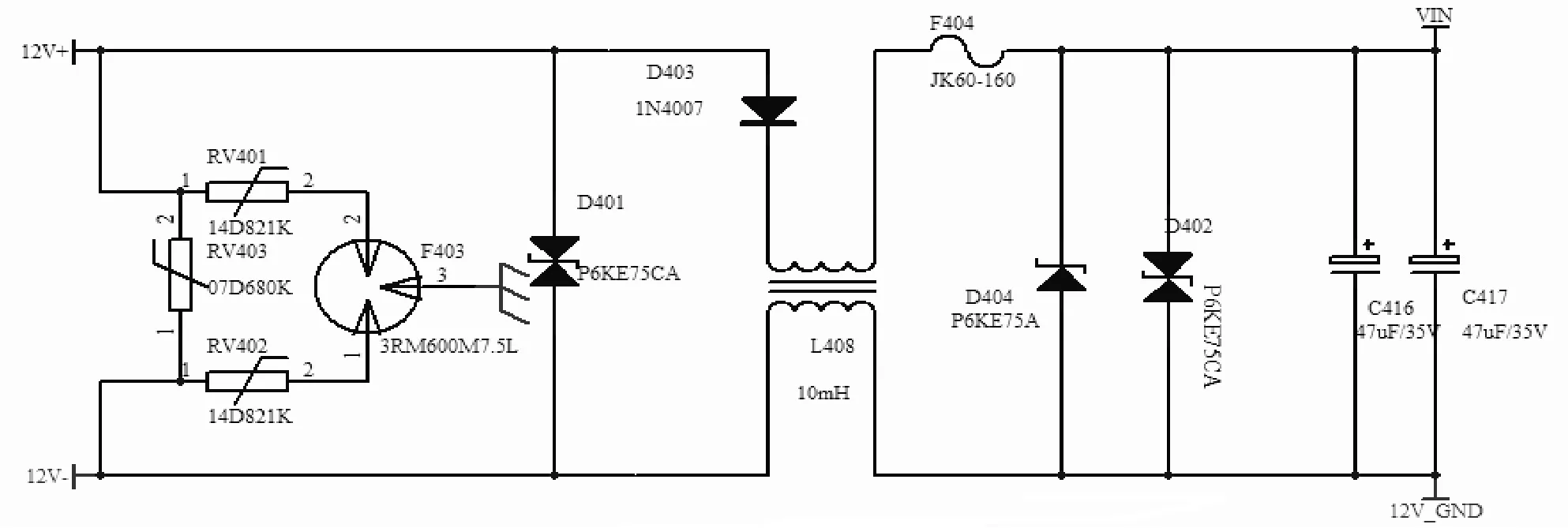

2.1.2 电源电路

外部为 DC12V供电输入,前端采用防雷器件保护电源并做了电源防反接处理,经过DC-DC电源模块 XZR05/12S05为内部整个系统提供稳定的5V工作电压,如图3所示.

图3 电源电路图

2.1.3 复位电路

看门狗MAX706PESA外接5V电源,由处理器的PH7口控制WDI口进行“喂狗”,一旦程序“跑飞”,则 MAX706PESA给予处理器RESET端口一个有效低电平,从而使处理器重新复位,电路连接如图4所示.

2.1.4 时钟模块

SD2405ALP时钟芯片工作电压为3.3~5.5V,其中的SCL,SDA引脚通过10K的上拉电阻与处理器的PJ7、PJ6引脚相连接.处理器通过提供单向时钟信号控制时钟芯片,并进行串行数据输入输出.

图4 复位电路图

2.1.5 存储模块

外接AS1117-3.3V三端稳压器给非易失性铁电存储器FM25V05提供3.3V电源,FM25V05具有512Kbit的存储容量,读写次数达到 100万亿次,掉电数据可保持10年,采用SPI接口与处理器相连接,并将写保护口WR与HOLD拉高以进行数据的读写操作.

2.1.6 CAN通讯

采用3路CAN通讯,其中CAN0作为内部通讯CAN,进行与采集板、高压板的通讯.通过5V供电芯片PCA82C250T进行数据的收发[4],为保护其他电路的正常工作,对CAN通讯进行光耦隔离,光耦隔离芯片6N137可达1Mbit/s的转换速率.

2.1.7 开关量输入/输出及其驱动继电器

采用达林顿管 ULN2003A驱动内部 6路OMRON继电器G5V-1A,从而具有DC24V、1A的带载能力.开关量输入/输出采用光耦 TLP521-4,其中4路12V高电平有效输入,4路低电平有效输入.其具体电路连接,如图5所示.

图5 开关量输入/输出电路图

2.2 BHU硬件系统

2.2.1 BHU硬件系统框图

高压板BHU(Battery High Voltage Unit)主要作用为:采集充放电电流以及绝缘电阻,将采集数据上传至主控模块BCU,主控模块BCU通过测得充放电电流数据判断电动车是否处于过流状态(绝缘报警状态),实现保护功能.其电路可主要分为以下部分:MCU控制,电源电路,外设存储器,硬件看门狗,电流,绝缘电阻,CAN通讯等,它们的关系如图6所示.BHU系统的电源电路、复位电路和CAN通讯模块都与前相同.

图6 BHU硬件方案设计图

2.2.2 A/D模块

采用 ADI公司的 ADC芯片 AD976CN,AD976CN是一个+5V单电源供电的高速、低功耗 16位逐次逼近式 A/D转换器,转换速度为100kSPS,功耗为 100mW,±10V 的量程.AD976CN的集成性好,内部包含2.5V参考电压源、高速并行接口和时钟.

为了使输入信号更加平稳,在AD前端加入二阶有源滤波电路进行有源滤波处理.具体电路连接如图7所示.

图7 AD前端滤波电路

电流采集方式采用两种方式:霍尔传感器或分流器,设置一个2选1开关,如图7中的J301所示.

1)霍尔电流采集:采用双极性±12V,电源,输出最大5V的开环霍尔电流传感器采集充放电电流,选通后,经过滤波处理进入AD976CN.

2)采用分流器采集信号,分流器参数为300A,75mV,经过滤波后放大51倍,选通后,经过滤波处理进入AD976CN.

2.3 BMU硬件设计

2.3.1 BMU硬件系统框图

BMU主要是对电池包的单体电压测量、温度检测、电池均衡以及与主控板之间的通讯.从机BMU把监测的数据通过CAN通讯把数据上传到主控板BCU,BCU分析数据后再对BMU进行控制,以保护电池包,避免电池过充、过放、温度过高、温度过低等.其电路主要包括几个部分:电源、MCU模块、通讯模块、采集模块、均衡模块,模块之间的连接关系如图8所示.

2.3.2 电源电路

图9电路主要用于系统前端供电部分的保护滤波,其功能主要是:防雷,防浪涌,防反接,还有滤波,过流保护的功能.压敏电阻、放电管、瞬态抑制二极管组成了防雷,防浪涌电路;二极管1N4007起反接保护的作用;扼流圈和电容组成滤波电路;可恢复保险JK60-160起过流保护作用.

2.3.3 采集模块

图10所示电路的功能是进行电压采集、均衡控制以及进行SPI通信电路的静电保护.CM1223-04SO主要是消除SPI通信电路的静电;LTC6803-4主要是进行电压采集和均衡控制,LTC6803-4的具体功能可查看LTC6803-4数据手册.

图11电路的功能是对SPI与MCU进行隔离通讯.这样MCU就不受电池组以及6803的影响,提高系统的抗干扰能力.Si8441AB-C-IS的具体功能查看其数据手册.

图8 BMU硬件方案设计图

图9 系统前端供电部分

图10 6803配置电路

图11 6803与SPI隔离通讯电路

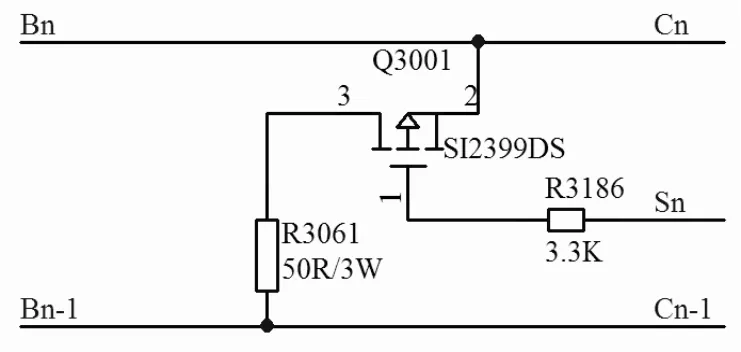

图12电路的功能是对电池均衡.R3061是均衡负载,MOS管受6803来控制是否要进行均衡.当Sn为低电平时,打开均衡,Sn为高电平时,系统关闭均衡.

图12 均衡电路

2.3.4 通讯模块

BMS中是通过CAN进行设备间的通讯,充电机通讯,以及车辆仪表盘通讯.图13所示电路就是系统中通讯的硬件连接图.CAN收发芯片82C250通过两个光耦隔离后与MCU连接,以保证MCU与CAN通讯互不干扰,保证系统稳定可靠.

图13 CAN通讯隔离电路

3 软件设计

电池管理系统软件以CodeWarrior for HCS12 V4.7为开发环境,采用C语言编写,包括了主板控制、从板控制、高压板控制及通讯错误检测与处理四个模块的软件设计.

3.1 主板控制模块

主板控制模块的任务主要有:向EVC(整车控制系统)报告 BMS的状态信息;获取从板测量的单体电压和机箱温度;获取高压板的绝缘状态、总电压和充放电电流;闭合与断开充放电回路;计算SOC(剩余容量)与SOH(剩余使用寿命);保存历史记录;通过CAN控制充电机充电等.对SOC的估算方法,本设计结合Ah-Peukert方程法和开路电压法[5],提出了一种基于Ah累积计量法的SOC复合估算策略,同时考虑了充放电倍率、温度、自放电、循环寿命、停机前的状态信息、停机时间[6]等对SOC的影响.

3.1.1 主控制流程

主控制流程主要涉及中央控制器与其它几个模块的通讯,并且负责充放电任务的调度.

3.1.2 放电控制流程

放电控制流程主要根据电压、温度、电流、绝缘等参数情况,计算SOC与SOH,并控制放电过程.具体控制过程如下:

获取温度、单体电压、总电压与绝缘状态、估算SOC与SOH,某项指标严重越界则报警,同时向 EVC报告和提示具体原因,继续获取各项参数值,直到符合正常指标.读取从板及高压板的单体电压、放电回路电压、温度、充电电流、放电电流、绝缘强度.如果某项参数指标严重越界,报警并向EVC报告,限制充电电流、关闭放电总正继电器,然后监测等待复位.如果某项参数指标轻微越界,报警并向EVC报告.根据电压、温度、放电电流计算SOC与SOH.

3.1.3 充电控制流程

充电控制流程主要根据电池温度,参考电压、电流、绝缘等参数情况,计算SOC与SOH,并控制充电过程.具体控制过程如下:

首先获取电池温度,然后打开充电继电器,控制充电机充电.读取电压、温度、充放电电流与绝缘强度,如果某项参数指标严重越界,报警并向EVC报告,限制充电电流、关闭充电总正继电器,然后监测等待复位.如果某项参数指标轻微越界,报警并向 EVC报告.估算 SOC与SOH.检查是否满足停止充电的条件,控制充电机停止充电,关闭充电总正继电器.

3.2 从板控制模块

从板控制模块的任务主要有:测量单体电芯电压及电池箱温度,均衡控制,给主板上传单体电芯电压及电池箱温度信息.具体软件流程见图14.

具体控制过程如下:初始化PLL、IO方向及输出设置(所有继电器初始化为关闭状态)、CAN相关寄存器初始化(允许CAN中断).测量单个电芯的电压及电池箱温度.根据电压值,控制是否需要均衡.根据主板的要求,打开或关闭相应的继电器.如果接收到主板的上传数据命令,上传电压与温度.如果接收到主板的下电准备命令,关闭所有的继电器,给主机发送准备好下电命令,准备下电.

3.3 高压板控制模块

高压板模块的功能是计算绝缘强度;根据主板发送的命令控制散热与加热系统;控制DC-DC回路的断开与闭合;给主板上传绝缘状态信息.具体软件流程见图15.具体控制过程如下:初始化PLL、I/O方向及输出设置(所有继电器初始化为关闭状态)、CAN相关寄存器初始化(允许CAN中断).打开DC-DC继电器.测量充电电流、放电电流与计算绝缘强度.如果接收到主板的上传数据命令,上传充电电流、放电电流与绝缘强度信息.根据主板的要求,打开或关闭相关的继电器.如果接收到主板的下电准备命令,关闭所有的继电器,给主机发送准备好下电命令,准备下电.

3.4 通讯错误检测与处理

BMS的 CAN通讯分为四大部分:主板与EVC(汽车控制中心)的通讯、主板与从板之间的通讯、主板与高压板之间的通讯及主板与充电机之间的通讯.

图14 从板工作流程图

图15 高压板工作流程图

3.4.1 主板与EVC

如果EVC有定时发送通讯检测消息的机制,主板只需返回应答消息即可,当规定的时间内没有收到EVC的通讯检测消息,直接向EVC发送优先级较高的请求消息,如果连续三次没有回应则认为与 EVC之间有通讯故障,马上采取报警或其它方式提示驾驶员.如果在十分钟之内,通讯依然处于故障状态,直接切断充放电回路.当EVC没有定时发送通讯检测消息机制的时候,主板可以主动发送消息给EVC,但如果时间间隔太短的话,可能会造成整个车身控制系统的通讯效率.

3.4.2 主板与从板

主板在设定的时间间隔内给从板发送通讯检测消息,从板返回应答消息,主板在30秒钟之内没有收到从板返回应答消息,向EVC发送警告消息,在十分钟之内,通讯依然处于故障状态,直接切断充放电回路.

3.4.3 主板与高压板

主板在设定的时间间隔内给高压板发送通讯检测消息,高压板返回应答消息,主板在30秒钟之内没有收到高压板返回应答消息,向EVC发送警告消息,在十分钟之内,通讯依然处于故障状态,直接切断充放电回路.

3.4.4 主板与充电机

主板在设定的时间间隔内给充电机发送通讯检测消息,充电机返回应答消息,主板在1分钟之内没有收到充电机返回应答消息,向EVC发送警告消息.主板在与充电机通讯故障5分钟之后,直接切断充放电回路.

4 结 论

本文通过在电动汽车上的实际应用,整个动力电池组管理系统表现出较好的精确性和稳定性.系统能够准确检测电池温度、电流、电池以及SOC等信息,并且通过CAN总线通讯实现了与其它车载系统的数据交换功能.由此表明,本文设计的基于 MS9S12XET256MAL单片机的电池管理系统基本满足了整车使用要求,有着较好的实用性.

[1] 胡林,谷正气,黄晶,颜运昌.电动汽车关键技术分析[J].机械制造,2005,10:45-47.

[2] Hao Qiu, Zhengbao LEI, Tom Ziming Qi. A Novel Design of an Electric Vehicle with Lateral Moving and In Situ Steering[C]//The 2nd International Conference on Mechanic Automation and Control Engineering(MACE2011), Volume 9(Paper number: M93338),7138-7141, July 15-17, 2011, Mongolia, China, IEEE Catalog Number: CFP1143K-PRT,ISBN: 978-1-4244-9437-8.

[3] 王威编著.HCS12微控制器原理及应用[M].北京:北京航空航天大学出版社,2005.

[4] 王云午,魏宗寿.基于CAN总线的通信节点设计[J].现代电子技术,2008,31(3):172-174.

[5] PLETT G L. High-performance battery-pack power estima-tion using a dynamic cellmodel[J].IEEE Trans on Vehicular Technology, 2004,53(5):1856-1593.

[6] LEE D T, SHIAH S J, LEE CM, et al. State of charge estimation for electric scooters by using learning mechanisms[J].IEEE Trans on Vehicular Technology,2007,56(2):544-556.