铝合金高速铣削的应力研究

□ 吕广昱

陕西航天导航设备有限公司 陕西宝鸡 721006

在现代军工、航天等工业中,高速铣削已广泛用于加工技术要求较高的精密传感器的安装平台,但精度和效率间的矛盾一直困扰着相关业界。加工中的变形直接影响零件精度,这是生产中长期存在的技术难题。目前,在这方面加工工艺及相关研究方面还不很深入,控制加工中变形的相关工艺措施并不完善。由于变形程度随零件尺寸的增大而加剧,这种状况若不加以解决,会严重制约相关行业的发展;因而研究高速铣削加工变形的机理及制定相应的工艺措施,对于提高我国相关工业的发展水平具有重大的理论意义和工程应用价值。

1 材料变形原理

机械加工中产生零件变形的原因十分复杂,影响因素也是多种多样,如加工方法及参数的选择、材料的组织状态(晶粒的种类、大小与疏密程度)、零件的形状等都会对其造成影响。

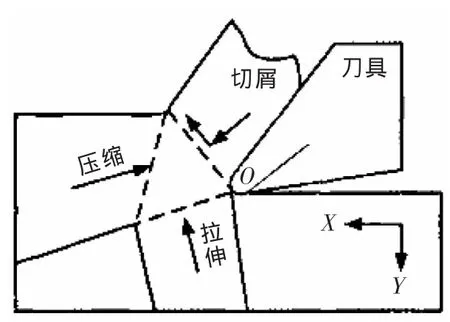

分析、研究切削原理,不难看出,金属的切削过程实际上是金属材料在刀具的作用下,发生弹性变形;随着刀具继续切入,金属内部的应力发生,应变不断增大,逐渐达到材料的屈服极限,塑性变形开始主导整个变形过程,金属的晶格发生滑移;刀具继续前进,在应力达到材料的断裂强度后,切屑被从材料上挤裂、脱落[1]。切削应力主要由加工抗力和残余应力两部分组成,其中大部分加工抗力会随着切屑的脱落而得到释放,但仍有一部分会继续作用于工件,而造成一定程度的变形;同时,刀具对工件表面的挤压和摩擦产生的加工残余应力[2]处于一种不稳定的状态,会受到外界条件变化的影响而释放,使工件的某些部位产生明显的变形。

总的来说,因为零件结构和组织状况不同,切削应力造成的变形不可能均匀发生在工件的所有部位,这种不均匀的变形最终造成工件整体上的扭曲变形。所以,控制加工中的切削应力是减少变形的有效途径。

为了研究切削应力对工件变形的影响,本文的研究主要是针对加工参数和零件结构进行。

2 模拟分析

通过对铣削加工中产生的应力进行数值模拟并找出某些规律,以期可以在生产中实现对加工变形的控制。主要从加工参数和零件结构两方面分析研究,再辅以对比优化,得出合理加工参数,并在该条件下进行相关分析。

2.1 加工方式的选择

2.1.1 刀具进给方向的选择

通常情况下,轧制板料存在较明显的各向异性,即沿垂直于轧制方向上的屈服应力δ0.2大于平行轧制方向的材料的屈服应力[3]。 所 以 在 铣 加工时,刀具的行进轨迹应尽可能选择与板料轧制方向一致 (图 1所示),这样可以有效地减少切削应力的产生。

2.1.2 铣削深度的选择

铣加工过程中,铣削深度对零件加工应力有很大的影响,所以分层多次铣削可以有效减少加工应力,具体每层切削深度会在模拟分析过程中综合考虑变形量后对比确定。

▲图1 刀具轨迹示意图

2.2 加工模拟分析

本文主要针对加工条件一致的情况下,不同的主轴转速和刀具行进速度产生的加工应力对变形的影响进行分析研究。

2.2.1 模型的建立及参数选择

选用刀具直径为10 mm的四刃立铣刀,旋角为45°,轴向切深为2 mm;工件材料为3003铝合金。为了减少模拟所需要的时间,本文只进行局部切削模拟,三维模型如图2所示。

▲图2 铣削三维模型

模拟过程中作为变量的参数主要是主轴转速,工作台进给速度则通过式(1)计算得出,详见表1。

式中:F为工作台进给速度,mm/s;fz为进刀量,mm/刃;Z为铣刀刃数;n为主轴转速,r/min;

表1 变量参数表

2.2.2 数字模拟

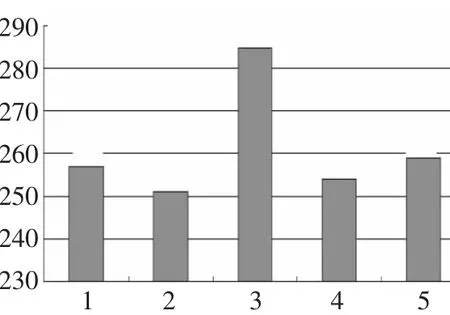

通过建立的模型,按变量参数表中的数值进行模拟分析(如图3所示),可以得到加工中的应力值。总结不同主轴转速、工作台进给速度下的模拟结果,可以绘出相应的柱状图,如图4所示。

2.3 模拟结果分析

▲图3 加工效果三维图

▲图4 加工应力图

由图4可以发现,在主轴转速12 000 r/min、工作台进给速度40 mm/s时,加工应力出现大幅增长,这个现象产生的原因主要是受到力学因素的影响[4],图5为一组参数下3个方向的最大切削力的变化规律。

图6所示的切削加工过程中,工作台进给速率过大,造成单刃切削量的增大,使后刀面产生对工件表面的法向力挤压工件,随着刀具回转,前刀面因拉扯切屑而产生作用力增大,而其沿X向和Z向的分力(即X向和Z向的拉应力)增大。

▲图5 3个方向下刀具最大切削力

所以,基于前述分析,将第3组参数中的工作台进给速度由40 mm/s降为39 mm/s后,重新对加工过程进行模拟分析,切削应力由285 MPa降至260 MPa,由此可见,主轴转速与工作台进给速度间的协调对切削应力有很大的影响。

▲图6 切削示意图

3 结论

高速铣削加工过程中,主轴转速与工作台进给速度对切削应力有很大的影响,从图4、图5也可以看出,一味地提高或降低主轴转速和工作台进给速度,并不能在控制变形的同时提高生产率。在加工前,利用时下流行的有限元软件对加工过程进行模拟分析,可以选取更合理的加工参数,并对其进行优化,在保证精度的前提下大幅提高产品的加工效率。

[1] 周华.论金属切削过程及其物理现象 [J].科技风,2010(16).

[2] 陈德兰.控制薄壁零件变形的工艺措施 [J].装备制造技术,2010(6).

[3] 张德荣.在平行和垂直轧制方向上钛板的屈服应力与R值的定量关系[J] .金属学报,1989(6).

[4] Okushima K,Kakino Y.The Residual Stress Produced by Metal Cutting[J].Annals of the CIRP,1971,21(1).