关于凸轮轴齿轮键齿角加工工艺优化的研究

张若晶,苏永春

(中国重汽集团大同齿轮有限公司,山西 大同 037305)

0 引 言

凸轮轴齿轮的键槽相对于内孔和齿槽的位置度要求的一个重要特性是:键槽的中心线与齿槽中心线的夹角,简称键齿角度。键齿角度偏差影响着整个发动机的工作效率,现代设计理念追求轻量化、性能优、可靠性。一般大马力发动机的凸轮轴齿轮设计结构为:外径大、厚度小、内孔小、腹板薄,腹板有减轻孔,结构应力集中点多,加工和热处理时容易产生曲翘、变形等问题,加大了加工工艺的难度。

1 凸轮轴齿轮的加工工艺简介

凸轮轴齿轮的键槽中心线与齿槽中心线的夹角,成为一个工艺难点。据近三个月的统计,键齿夹角废损率约占全部废损率的72%。国外制造厂为了解决键齿角度超差问题、提高其成品率,主要采取提高设备的加工精度、稳定性、工装的制造精度,将该键槽放在热处理后加工,并对键槽磨削加工和硬质铣削[1],可以很好保证键齿特性,但制造成本也提高了许多。国内制造厂受到经济成本和技术水平的制约,普遍利用现有设备水平,采取后道工序对前道工序进行修正的原则,尽量缩小热前加工的尺寸公差,提高热处理的尺寸保证性。据我公司原有经验制定该齿轮的加工工艺为:车削—滚齿—钳工(拉键)—钳工(铣沉孔)—钳工(打标记)—渗碳—压淬(由于齿轮外圆尺寸大,零件厚度小,热处理后端面的平面度较差)—喷砂—磨内孔—磨齿。本文研究的该齿轮的键齿角度这一特性,首先在热前加工的钳工(拉单键)工序形成,后续的影响工序主要集中在热处理、磨内孔靠端面、磨齿。

2 键齿角度的数据采集与分析

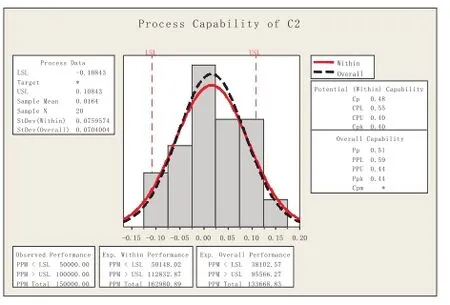

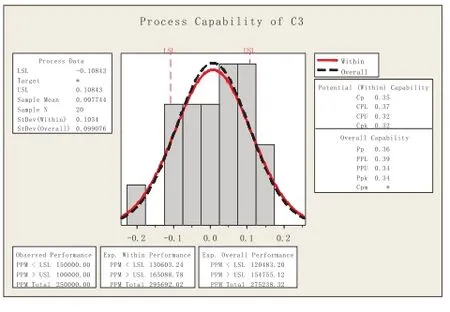

本文跟踪一个批次20件,从拉单键工序开始,每个工序完工后用三坐标机测量其键齿角度,测算四个工序的能力指数发现改进点。从图1看出,20个工件的键齿角全部符合公差,最大值为0.069 61,最小值为-0.052 06,极差为0.121 67,平均值为0.004 313。呈正态分布,CPK值为0.74,主要原因为数据散差大。需提升工序能力。从图2看出,14个工件的键齿角符合公差,6件超差。最大值为0.128 5,最小值为-0.122 33,极差为0.250 83,平均值为0.016 4。呈正态分布,CPK值为0.40。数据散差大、尺寸超差导致CPK值低。数据整体向正向偏移。通过对比两组数据角度整体偏移0.012°。从图3看出,15个工件的键齿角符合公差,5件超差。最大值为0.169 94,最小值为-0.222 33,极差为0.392 27,平均值为0.007 744。呈正态分布,CPK值为0.32。数据散差大、尺寸超差导致CPK值低。数据整体偏向中差,磨内孔工序对热处理工序有修正效果。从图4看出,15个工件的键齿角符合公差,5件超差。最大值为0.134 63,最小值为-0.240 83,极差为0.375 46,平均值为-0.004 67。呈正态分布,CPK值为0.36。尺寸超差导致CPK值低[2]。数据整体更接近中差,磨齿工序有修正前工序的效果。依次对比热处理后、磨内孔后、磨齿后三组数据,计算发现磨内孔后角度整体向负方向偏移0.007°,磨齿后角度整体向负方向偏移0.001 1°,最终结果与最初钳工序比较变化量为-0.008°。通过对钳工序、热处理工序、磨内孔工序、磨齿工序4个工序完工的键齿角度数据进行分析,应提升钳工、磨工的过程能力,减小热处理过程中工件的变形量。

图1 拉单键工序直方图

图2 热处理工序直方图

图3 磨内孔工序直方图

图4 磨齿工序直方图

3 工序的优化方案

1)钳工工序:钳工工序的关键在夹具上,造成数据散差大的主要原因是:拉刀与导套的间隙、齿槽定位销与定位销套的间隙,因为拉刀与导套的间隙必须大于0.003,否则刀具将无法拉削,甚至会将刀具拉断;所以解决散差大的问题,只能从定位销与定位销套的间隙上着手。目前使用夹具的定位销靠弹簧弹力保证定位销的可靠定位,将定位销与定位销套的间隙减小后要将弹簧弹力增大,这不便于人工操作。若将定位销的推动方式更改为螺纹式,并将其位置安装在与拉刀垂直的夹具上方,这样既可保证定位销的夹紧力,又方便操作人员更换工件,可有力地保证加工精度和稳定性。

2)热处理工序:热处理工序主要应确保热处理后的零件圆度和平面度。通常为了确保零件的平面度,渗碳时采用挂装的装炉方式,挂装的最好形式是穿过零件的内孔,由于零件的内孔属于热后加工的精加工面,装炉时为了防止内孔面的划伤,应使用腹板上的减重孔进行装炉,但由于减重孔位置不在零件中心,当零件受热时零件的自重会使外圆圆度发生一定变化,磨内孔工序加工过程中会使键齿角度发生变化。

3)磨内孔工序:磨内孔工序是整个环节中变化量最大的工序,经对该工序的关键尺寸分析,其影响点主要集中在零件加工过程中齿圈跳动的控制上。齿圈圆跳动大的零件,内孔相对于节圆的偏心量大。内孔的中心线作为键齿角度检验的基准,若基准位置发生了偏移,则检验结果偏差也增大。齿轮齿圈圆跳动超差的主要原因:一方面是由于零件加工前的节圆相对于内孔的圆跳动已经发生大偏差,造成加工后无法修正或继续扩大;另一方面是设备的夹具调试过程中存在问题,爪块夹紧后的圆跳动超差,造成加工完的零件圆跳动超差。前者是优化该工序的主要方向;后者是机床加工精度和调试水平来决定的,通过检查零件是可控制在要求内的。制定优化方案为:将节圆棒重新设计成节圆夹,并按零件齿数安装同样数量的节圆棒,消除寻找圆跳动波动高点的步骤。由于零件外圆较大,为了确保节圆棒能够被夹紧,设计了相应卡爪,夹紧后可确保零件的夹紧范围,提升了零件加工过程中节圆圆跳动的修正量和稳定性。

4 结束语

按照工艺优化后的方法,对零件的加工过程进行了数据采集,拉单键工序能力值达到1.35,热处理后CPK值为1.21,成品检查时CPK值达到1.38。键齿角废损率已由原来的72%下降到11%,磨内孔的废损率也有所下降,这为公司节约了大量资金、实现了降本目的。

[1]闫大建.汽车发动机原理与汽车理论[M].北京:国防工业出版社,2008.

[2]陈晓华.Minitab计算机分析软件[J].中国质量,2007(2):41.