浅谈我国数控机床的现状与发展趋势

吴连连,黄爱华

(江西工业工程职业技术学院,江西 萍乡 337055)

0 引 言

数控(NC)是数字控制(Numerical Control)的简称,是20 世纪中叶发展起来的一种用数字化信息进行自动控制的一种方法。装备了数控技术的机床,称为数控机床,也简称为NC机床。

世界上第一台数控机床是由美国麻省理工学院于1952年首先研制出来的;日本于1958年研制出首台数控机床。我国数控机床的研制是从1958年起步的,由清华大学研制出了最早的样机。但是经过50 多年的发展,2010 年我国已经跃居世界第一大机床生产国。在2012年5月27日,在湖北省数控一代机械产品创新应用示范工程启动大会上,中国工程院院长周济强调:“全世界的机械工业正处于产品数字化发展时期,我们必须抓住这一契机,在10年内实现机械产品总体升级为‘数控一代’,使我国机械工业实现由‘大’到‘强’的转变。”

1 数控机床的组成

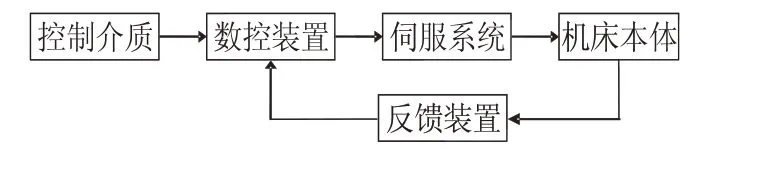

数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、动控制、检测等技术为一体的自动化设备。数控机床的基本组成包括控制介质、数控装置、伺服系统、反馈装置及机床本体,如图1所示。

图1 数控机床的组成

1.1 控制介质

控制介质是储存数控加工所需要的全部动作和刀具相对于工件位置信息的媒介物,它记载着零件的加工程序,因此,控制介质就是指将零件加工信息传送到数控装置去的信息载体。控制介质有多种形式,它随着数控装置类型的不同而不同,常用的有穿孔带、穿孔卡、磁带、磁盘等。随着数控技术的发展,穿孔带、穿孔卡趋于淘汰,而利用CAD/CAM软件在计算机编程,然后通过计算机与数控系统通信,将程序和数据直接传送给数控装置的方法应用越来越广泛。

1.2 数控装置

数控装置是数控机床的核心,人们喻为“中枢系统”。现代数控机床都采用计算机数控装置,即CNC(Computer Numerical Control)。数控装置包括输入装置及中央处理器(CPU)和输出装置等构成数控装置能完成信息的输入、存储、变换、插补运算以及实现各种控制功能。

1.3 伺服系统

伺服系统是接收数控装置的指令、驱动机床执行机构运动的驱动部件。包括主轴驱动单元、进给驱动单元、主轴电机和进给电机等。工作时,伺服系统接受数控系统的指令信息,并按照指令信息的要求与位置、速度反馈信号相比较后,带动机床的移动部件或执行部件动作,加工出符合图纸要求的零件。

1.4 反馈装置

反馈装置是由测量元件和相应的电路组成,其作用是检测速度和位移,并将信息反馈回来,构成闭环控制。一些精度要求不高的数控机床,没有反馈装置,则称为开环系统。

1.5 机床本体

机床本体是数控机床的实体,是完成实际切削加工的机械部分,它包括床身、底座、工作台、床鞍、主轴等。

2 我国数控机床的现状

我国数控机床的研制工作起步比较晚,于1958年由清华大学和北京第一机床厂合作研制了我国第一台数控铣床,并于1958 年开始试制成功第一台电子管数控机床。1965 年开始研制晶体管数控系统,直到20 世纪60 年代末至70 年代初成功研制。从1980年起,我国加大改革开放的力度,先后从日、德、美、西班牙等西方国家引进CNC系统,对各种机、电、液、气等基础原件进行合作生产,极大地提高了产品的质量[1]。

总体来说,从1958年研制出第一台数控机床到现在,我国数控机床的发展大体可以分为三个阶段:1958至1979年为第一阶段,在这一阶段内我国受到西方国家的封锁和国内环境的影响,数控机床的发展采用的是封闭式摸索前进,数控机床的一些关键技术,如电、气、液等核心技术达不到可靠性要求,故障常出;1980年至1995 年为第二阶段,我国提出了改革开放的政策,积极引进国外的先进数控技术,利用国外的先进产品配置和技术,期间我国的数控机床取得了长足的发展,逐渐缩小与国外先进国家的差距,但总体来说,这个阶段属于我国的仿制时期,自主研发的产品占少数;1996 年至今为第三阶段,我国实施产业化的战略,数控机床进入自主研发的时期,数控机床的产值比重也逐渐增大,数控机床无论从数量上还是在质量上都取得了较大的进步,某些核心的关键技术已经接近或者领先于世界水平。例如,2010 年,世界28 个主要机床生产国家和地区产值达663亿美元,较2009年增长了21%,其中,中国机床占全球机床产值的31%。中国为世界机床第一大生产国,日本居第二位,德国位列第三位,但是排名世界前7 位的数控机床生产企业我国没有一家[2]。

3 我国数控机床的发展趋势

20世纪90年代开始,我国数控机床系统完成了16位机向32位机转变,伺服驱动从直流向交流全数字式转化,系统体系结构从封闭向开放转变,控制系统由专用计算机向通用计算机转变,加快了数控机床技术前进的步伐,具体来说数控机床会朝着以下几个方向发展[3-4]。

3.1 高速化

随着新型刀具和其他关键部件的采用,数控机床进入高速切削的时代。高速加工采用远高于常规加工切削速度进给速度,不仅可提高加工效率,缩短加工工时,同时还可获得很高加工精度。高速切削机床是实现高速切削加工的前提和关键,具有高精度的高转速主轴,具有控制精度高的高轴向进给速度和进给加速度的轴向进给系统,是实现高速切削的关键。例如,现在数控机床的主轴转速由原来的几千转提高到现在的上万转,甚至几十万转;进给速度由原来的每分钟几米提高到现在100~200 m/min;换刀的时间也越来越短,从原来的十几秒降到现在的1 ms,这些都极大地提高了生产率。

3.2 精密与超精密化

精密与超精密加工是今后金属切削加工的发展方向。近几年,随着数控机床关键技术的发展,通过机床结构优化、制造和装配的精化,数控系统和伺服控制的精密化,高精度功能部件的采用和温度、振动误差补偿技术的应用等,从而提高数控机床加工的几何精度、运动精度,减少形位误差、表面粗糙度。据资料分析,数控机床加工精度平均每8 年提高1 倍,从数控机床的产生到现在,数控机床的加工精度提高了大约了100倍。近10 多年来,精密级加工中心的加工精度则从(±3~5)μm 提高到(±1~1.5)μm。

3.3 开放化

基于通用计算机的开放式体系结构的数控机床系统已经成为其发展的主要方向,开放化的系统可以使数控机床应用于不同的平台之上,可以与其他不同的系统相互操作,增加数控机床系统的兼容性,这种开放的、交互的数控机床具有操作简便、维护方便等特点,提高了数控机床在企业中的普及率。

3.4 技术集成化和技术复合化

技术集成和技术复合是今后数控机床发展的另一趋势。为了提高生产率,出现复合加工机床,复合加工机床突出体现了工件在一次装卡中完成大部分或全部加工工序,从而达到减少机床和夹具、免去工序间的搬运和储存、提高工件加工精度、缩短加工周期和节约作业面积的目的。这类机床可以进行复合工序的操作,例如车、铣、钻、镗、磨、齿轮加工技术复合,甚至还可以跨加工类别的技术复合,如激光-冲压、金属切割-激光等技术复合,这类复合加工机床的出现极大地缩短了辅助时间,提高了生产率。

3.5 智能化

智能化指工作过程智能化,利用计算机、信息、网络等智能化技术有机结合,对数控机床加工过程实行智能监控和人工智能自动编程等。智能监控是指在加工过程中,数控机床可以实现对工件的自动找正、自动换刀、自动补偿以及对加工过程出现的故障问题等自动解决,而人工智能编程是指数控机床可以根据设定程序自动加工出所需要的零件。随着网络信息技术的发展,网络控制(远程控制)已经成为数控机床可持续发展的新方向之一。

3.6 绿色化

人口、资源和环境已经成为制约人类发展的三大问题。为寻求符合环保要求的机床,干式和微量冷却类型数控机床应用越来越广泛。操作工人的环境、加工材料、冷却液的使用会成为衡量数控机床的绿色水平,因此绿色清洁的数控机床成为今后数控机床的主导方向。

4 结束语

虽然经过多年的发展,我国数控机床技术取得较大的进步,在世界市场上也占有比较重要的地位,但是我们也应该清晰地看到,在中、高档数控机床的可靠性和数控机床的配套设施方面以及数控机床的一些先进产品与技术,与国外发达国家相比仍有一定的差距,因此,还应做好以下几个方面:1)数控技术创新;2)加大数控专业人才的培养;3)积极消化国外先进数控技术;4)建立健全数控技术的产学研体系。只有这样我国数控机床水平才能处于世界领先水平。

[1] 刘永兵. 控机床的发展趋势[J].考试周刊,2011(40):149.

[2] 王政.数控机床的历史、现状与展望[J].魅力中国,2011(4):388.

[3] 李绍鹏.数控机床产品发展趋势探究[J].物流工程与技术,2011(11):43-44.

[4] 唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012(3):145-147.