大型筒件内环面车削用刀具的设计及评价分析

张吉军,田乃浩,林南南,万霖,贾昕宇,周椿翔,段宝成

(1.黑龙江八一农垦大学工程学院,大庆 163319;2.黑龙江五大连池农场)

大型筒件是石油化工、煤化工和核能电力等领域广泛应用的重要零件之一,如压力容器、蒸汽发生器、加氢反应器、气化炉等设备的制造中都包括了大型筒件的制造[1],因此,这些大型筒件加工的精度和质量对整体能源设备的使用寿命和安全性具有重要的影响。大型筒件具有外径大、高度高、总重量大等特点,加工过程中切削力较大,系统易产生加工变形和振动,进而影响筒件的加工精度和质量,针对大型筒件内环面的车削加工,设计了相匹配的刀具,并进行了仿真评价分析。

1 刀具的设计与建模

1.1 刀具工作环境状况及加工要求

刀具安装在大型立式车床中心立柱上的刀架里,筒件内径达到4 m,高度达7 m 左右,壁厚100 mm 左右,因此加工时,刀具随刀架呈很大的悬伸状态。待加工的筒件内环面单边总加工余量为5 mm,一次走刀最大单边去除量不超过2 mm。

1.2 刀具主要结构的设计

1.2.1 刀具主要角度参数的确定

在设计刀具时通常使其有大的前角[2],依据加工条件要求,保证刀具足够强度的情况下,选择主偏角为45 °,刀具前角为12 °,后角为6 °,刃倾角为-5 °,能够双向进给的可转位车刀。

1.2.2 刀具夹固方式的确定

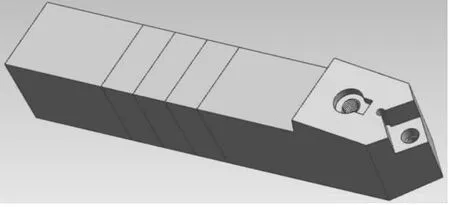

由于筒件材料为不锈钢,加工变形大,易使刀具产生粘结,断屑性能差。考虑刀具夹固的稳定性和制造的工艺性,车刀整体采用螺钉定位和压块压紧的夹固方式,既保证夹紧的牢固性,又使切屑容易折断,如图1 为采用UG 软件对刀具整体进行的三维装夹设计[3],体现了三维设计技术的应用[4]。

图1 车刀装配图Fig.1 Three-dimensional assembled drawing of tool

1.2.3 刀杆的设计

如图2 所示,依据机床刀架夹固结构的要求,刀杆截面尺寸设计为40×40 mm,长度为250 mm。刀杆切削部上表面设计了一个与压块配合的槽型,这大大增加了压块在刀杆上的装夹稳定性,提高了刀具整体的切削刚度。

图2 刀杆图Fig.2 Schematic diagram of cutter arbor

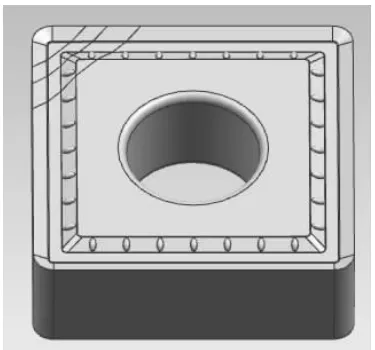

1.2.4 刀片的设计

如图3 所示,为了有效断屑和减少刀片磨损,设计了断屑槽型和减磨凸起,在保证刀片结构强度的前提下,槽型尽可能使刀片锋利,凸起大大提高了刀片的耐磨能力。

1.2.5 压块的设计

如图4 为压紧刀片的压块结构示意图,该压块形状类似于哨子形,靠前部的平面凸台压紧刀片,后部通过螺钉与刀杆实现装配。

图3 刀片Fig.3 Schematic diagram of cutter blade

图4 刀片压块Fig.4 Pressed block of cutter blade

2 刀具的稳态变形分析

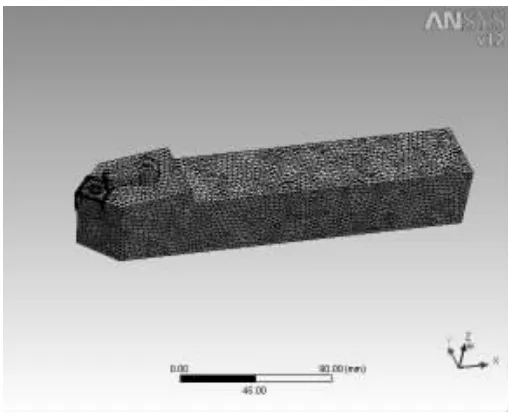

2.1 模型条件及材料参数

如图5 为刀具装配体的有限元网格模型,表1为刀具部件材料参数及单元、节点划分数据。

图5 刀具有限元模型Fig.5 The finite element model of tool

表1 刀具部件材料参数及网格划分Table 1 Material parameters and meshing condition of tool parts

2.2 载荷的计算

依据加工条件参数和车削力计算经验公式[5],可计算出作用在刀具上的三向切削力,见表2 所示。

表2 依据切削条件计算的最大切削力Table 2 Calculation of the largest cutting force according to cutting condition

2.3 刀具悬伸量190 mm 的变形分析

如图6 中a 为刀具悬伸量190 mm 时的约束和载荷施加图,位移约束刀具五个面,载荷以集中力方式施加在刀具前刀面切削区。图6 中b 为分析得到的变形云图,可知刀具最大变形量集中于包含刀尖的部分前刀面与部分主、副后刀面包围的楔型体区域,图中最大变形量为261 μm。图6 中c 为应力云图,最大应力1 458 MPa,位于刀具前刀面上偏离刀尖、靠近主切削刃处的小区域处,其他大面积区域应力都不超过1 297 MPa。因为设计的刀片有较大的圆弧过渡,所以最大应力区域不集中在刀尖处,而近似呈带状沿主切削刃方向分布,主切削刃承担主要切削载荷,应力较大符合实际情况。因此,适当增大刀尖圆弧半径可以使最大应力从刀尖区域向主切削刃区域方向转移,这样可以保护刀尖,说明刀片的圆弧半径设计合理。

图6 刀具悬伸量190 mm 时分析结果图Fig.6 Analysis results of tool overhang 190 mm

2.4 不同刀具悬伸量的分析

图7 表示刀具悬伸量分别为130 mm,150 mm,170 mm 时的变形云图,可以看出变形分布与2.3 分析一致。对应的分析数据见表3 所示。

表3 为不同刀具悬伸量时,对应刀具的最大变形量和最大应力分析数据。可以看出:刀具的悬伸量减小,其最大变形量也减小,但减小的程度不同,刀具悬伸量从190 mm 开始,以20 mm 变化量逐渐减小到130 mm 时,最大变形量的变化量分别为62 μm,54 μm,43 μm,可见变化量逐渐减小。但当刀具悬伸长度减小到一定量时,再持续减小悬伸长度已经对减小变形影响不大了,因此在一定的加工条件下,刀具存在一个合适的悬伸量值。这里当刀具悬伸130 mm 时,最大变形量不超过103 μm,变形量较小,对加工精度和质量影响不大。因此,刀具悬伸量为130 mm 是比较合适的工作状态。

图7 刀具不同悬伸量时变形云图Fig.7 Deformation diagram of different tool overhang

表3 不同刀具悬伸量的分析结果Table 3 Analysis results of tool different overhang

3 刀具的动力学模态分析

结构系统的模态是由模态参数来描述的[6],主要包括模态频率、模态向量、模态质量、模态刚度和模态阻尼等。设第r 阶固有频率为zr,对应的模态刚度为kr,模态质量为mr,则有:

其中,φri表示zr对应振型特征向量沿坐标方向i上的分量;ki与mi分别表示在坐标方向i 上所配置的弹性要素与质量要素的大小。进一步知道zr、kr和mr间的关系为:

由式(1)、(2)、(3)可以推得:

模态分析时,选取刀具悬伸量为150 mm 的情况进行分析。分析时,不需要施加载荷,但要输入密度值。其他参数条件与2.3 相同。如图8 为刀具模态分析得到的前五阶模态振型图,表4 为相应模态分析结果描述。

图8 刀具悬伸150 mm 的前五阶模态振型图Fig.8 Former five order modal shape diagrams of tool overhang 150 mm

表4 刀具悬伸150 mm 的前五阶模态分析结果Table 4 Analysis results of the former five order modal of tool overhang 150 mm

从图8 和表4 可以看到:当刀具悬伸量为150 mm,第一阶固有频率为1 274 Hz,第三阶迅速增大到4 784 Hz,频率较高;相对最大变形量前五阶数值在31.19~57.79 mm 范围,可见如果刀具发生共振,刀具形状变化很大,将产生弯曲和扭曲变形,不仅影响加工精度和质量,还可能造成破坏,因此必须避免共振发生。但此时由于基频较高,因此发生共振的概率较小,实际刀具如果采用悬伸长度130 mm,则刀具固有频率会进一步增大,更不容易发生共振。

由公式(4)和表4 可得,当r=1 时,Z1=1 274 Hz,=6 489 247π2;当r=3 时,Z3=4 784 Hz,。说明在同一模态分析条件下,值越大,则阶数越高;在不同模态分析条件下,同阶次的值越大,则结构的刚性越好。综上分析可知,所设计的刀具总体强度和刚度能够满足加工条件要求。

4 结论

通过对所设计的刀具的有限元静态和动力学模态分析,可以得出如下结论。

(1)刀具变形量集中于包含刀尖的部分前刀面与部分主、副后刀面包围的楔型体区域;由于刀片设计了较大的圆弧,最大应力区域不集中在刀尖处,而近似呈带状沿主切削刃方向分布,说明刀片的圆弧半径设计合理。因此适当增大刀尖圆弧半径可以使最大应力从刀尖区域向主切削刃区域方向转移,这样可以保护刀尖。

(2)通过对不同刀具悬伸量的变形和应力分析,可知在一定的加工条件下,刀具存在一个合适的悬伸量值。研究中设计的刀具,当刀具悬伸130 mm 时,最大变形量不超过103 μm,变形量较小,对加工精度和质量影响不大,因此选择刀具悬伸量为130 mm。

(3)刀具的模态分析表明,刀具的固有频率较高,在表2 的加工条件下,不易产生共振。但相对最大变形量较大,如果刀具发生共振,刀具形状变化很大,将产生弯曲和扭曲变形,不仅影响加工精度和质量,还可能造成破坏,因此生产中必须避免共振发生。

[1] 聂颍新. 加氢反应器等大型石化容器制造的发展现状[J].压力容器,2010,27(8):33-39.

[2] 王贤琳,谢助新. 基于绿色切削的刀具设计模型概述[J].工具技术,2010,44(12):70-72.

[3] 吴 波. 基于PRO /E 的叉型叶根可转位刀具设计[J]. 四川工程职业技术学院学报,2008(3):63-65.

[4] 万霖,汪春,车刚,等. 蔬菜移栽机的覆土镇压器设计[J].黑龙江八一农垦大学学报,2012,24(3):16-18.

[5] 陈日曜.金属切削原理[M].2 版.北京:机械工业出版社,1992.

[6] 顼秀丽. 三维建模仿真技术在冲击刀具设计中的应用[J]. 山西煤炭,2007,27(3):13-14.