球磨工艺对Mg2SiO4合成及其粉碎粒度影响

杜鹏程 史 非 刘敬肖 吴继伟 沙明帅

(1.大连工业大学纺织与材料学院,辽宁大连116034;2.大连达利凯有限公司,辽宁大连116600)

0 引言

镁橄榄石(Mg2SiO4)具有低的介电常数、高的Q·f值,是低介电常数谐振器、电路基板的理想材料[1]。随着微波元器件的发展,如何获得高品质、高细度的粉体成为关键。溶胶-凝胶法可以在较低的温度下合成超细Mg2SiO4粉体,但该法工艺复杂,成本较高,且MgO有相当程度的残余,同时也容易产生杂相[2,3]。利用固相法,以 Mg(OH)2·4MgCO3·5H2O 和 SiO2为原料,当Mg/Si=2.075时球磨混合6h,能够合成纯相的Mg2SiO4[4]。刘卫东[5]等的研究指出,球磨质量与球磨内衬有直接关系。因此,在Mg2SiO4合成过程中,研究球磨工艺对原料Mg/Si及在Mg2SiO4粉体球磨粉碎过程中,球磨工艺对粒度的影响有重要意义。

实验选用250ml和1000ml两种不同容积的球磨罐,研究球磨罐容积对合成Mg2SiO4的影响;对于1000ml的球磨罐同时选用陶瓷内衬和橡胶内衬,研究不同内衬球磨罐的球磨效率;以250ml球磨罐对合成的Mg2SiO4粉体球磨粉碎,研究球磨时间对粉体粒度的影响。

1 实验

1.1 实验方法

以 Mg(OH)2·4MgCO3·5H2O 和 SiO2为原料,以摩尔比Mg/Si=2.075配料。分别采用769YP-24B型行星式球磨机配以250ml陶瓷内衬球磨罐,QM-WX4型球磨机配以1000ml陶瓷内衬和橡胶内衬球磨罐,以去离子水为球磨介质,对原料粉体球磨混合,分别球磨6h、12h、18h、24h。实验转速为180r/min,V料∶V水∶V球=1∶2∶1,料、水和球的总体积占球磨罐体积的3/4。混合料浆干燥后置于高温电炉中在1340℃下保温3h。以769YP-24B型行星式球磨机配以250ml球磨罐,以去离子水为球磨介质对合成的Mg2SiO4粉体球磨粉碎,分别球磨6h、12h、18h、24h。

1.2 性能测试方法

利用日本理学D/max-3B XRD衍射仪分析合成Mg2SiO4粉体的晶相组成;利用BT-9300S型激光粒度分析仪分析粉体的粒径。

2 结果与讨论

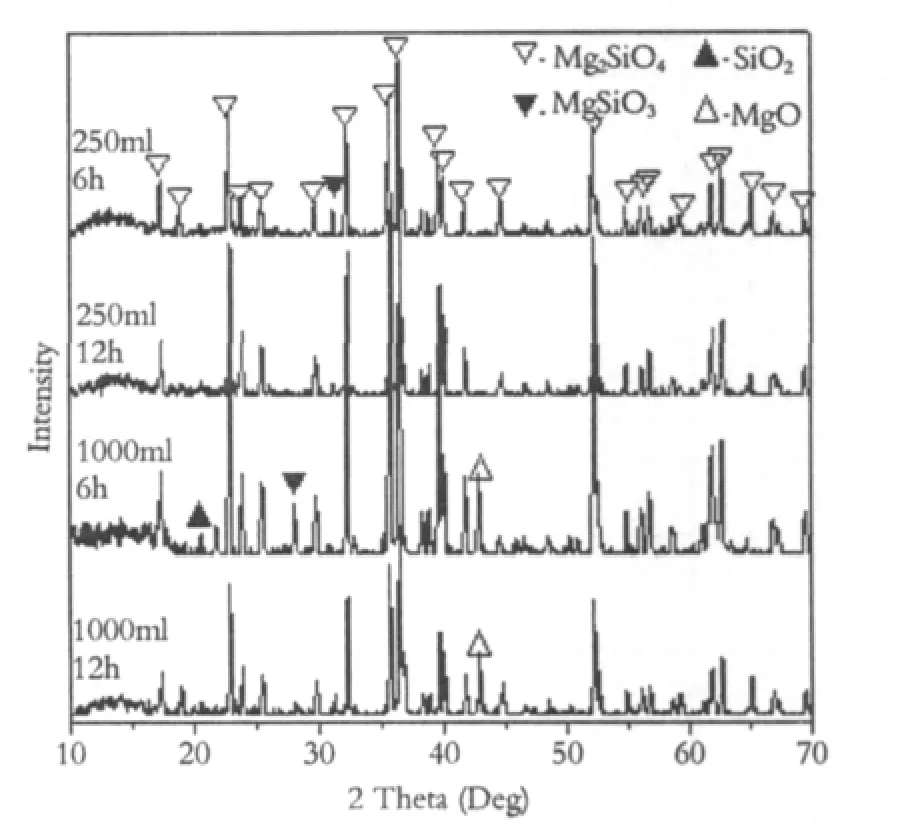

图1 Mg/S i为2.075时采用不同容积陶瓷内衬球磨罐不同球磨时间对Mg2SiO4晶相的影响Fig.1 Effects of different milling time on XRD patterns of Mg2SiO4with Mg/Si=2.075 processed in ceramic lined ball milling tanks of different volumes

图21000 ml陶瓷内衬球磨罐球磨12 h时不同Mg/Si对Mg2SiO4晶相的影响Fig.2 Effects of different Mg/Si on XRD patterns of Mg2SiO4 processed in 1000ml ceramic lined ball mill tank for 12h

图3 Mg/S i为2.05时1000 ml橡胶内衬球磨罐不同球磨时间对Mg2SiO4晶相的影响Fig.3 Effects of different milling time on XRD patterns of Mg2SiO4 with Mg/Si=2.05 processed in 1000ml rubber lined ball mill tank

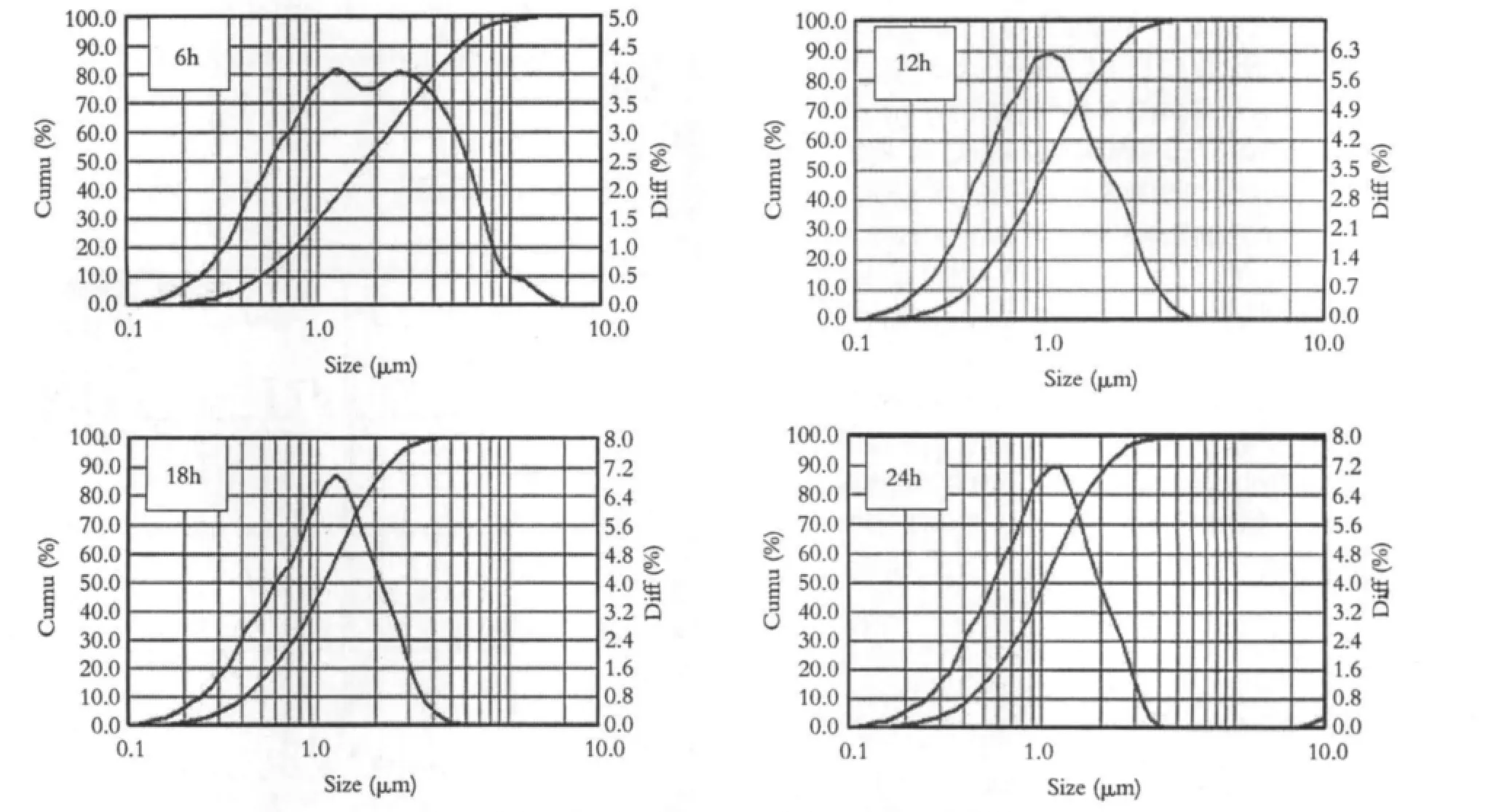

图4球磨粉碎时间对Mg2SiO4粉体粒度分布的影响Fig.4 Effects of milling time on Mg2SiO4particle size distribution

2.1 XRD分析

图1 给出了Mg/Si为2.075时不同容积陶瓷内衬球磨罐的球磨时间对Mg2SiO4晶相的影响。由图可以看出,当球磨混合时间大于6h时,由250ml陶瓷内衬球磨罐混合的料浆制备的镁橄榄石粉体为纯相的Mg2SiO4。球磨混合12h制备的Mg2SiO4的结晶度明显高于球磨6h制备的Mg2SiO4。球磨混合时间越长,料浆混合越均匀,结晶越完善。当球磨混合时间为6h时,由1000ml陶瓷内衬球磨罐混合的料浆制备的镁橄榄石粉体含有一定量的SiO2和MgO以及杂相MgSiO3;球磨混合时间增加到12h时,物料混合均匀,SiO2和杂相MgSiO3消失,合成的粉体为Mg2SiO4但有MgO残余。

图2给出了1000ml陶瓷内衬球磨罐球磨12h时不同Mg/Si对Mg2SiO4晶相的影响。由图可以看出,当Mg/Si=2.025时,镁橄榄石粉体中含有一定量的SiO2以及杂相MgSiO3,说明混合料中SiO2过量。当Mg/Si=2.05时,制备的镁橄榄石粉体为纯相的Mg2SiO4.

在V料∶V水∶V球体积比为1∶2∶1,料、水、球总体积占球磨罐体积为3/4条件下,球磨罐容积越大,所需MgO的量有减少的趋势。这可能是由于在球磨过程中,松散的碱式碳酸镁原料容易吸附于球磨罐盖顶端,而吸附于球磨罐盖顶端的原料不能与罐底原料充分接触,从而引起MgO的损失。球磨罐的容积越小,这种MgO的损失带来的影响就越明显。

图3给出了Mg/Si为2.05时1000ml橡胶内衬球磨罐不同球磨时间对Mg2SiO4晶相的影响。由图可以看出球磨混合时间为12h制备的镁橄榄石粉体含有较多的杂相MgSiO3以及MgO,随着球磨混合时间的增加,杂相MgSiO3以及MgO的含量逐渐减少,当球磨混合时间为24h时,制备的镁橄榄石粉体为纯相的Mg2SiO4。

在制备纯相的Mg2SiO4过程中,使用1000ml陶瓷内衬球磨罐需要球磨12h,使用1000ml橡胶内衬的球磨罐则需要24h。这是由于在球磨过程中研磨球与陶瓷衬底发生弹性碰撞,碰撞前后研磨球的动能几乎不变,仍以原来的速度与物料发生作用;而研磨球与橡胶内衬的球磨罐发生的是非弹性碰撞,在碰撞过程中橡胶衬底会发生形变,从而使得碰撞后的研磨球的动能减小,球与物料的作用力减小。因而,橡胶内衬的球磨罐的球磨效率要低于陶瓷内衬球磨罐的球磨效率。

2.2 粒度分析

图4为球磨粉碎时间对镁橄榄石粉体粒度分布的影响。由图可以看出,球磨时间为6h时,粒度分布较宽,且粒径不均匀;随着球磨时间的增长,粒度分布越来越窄。当球磨时间大于12h时,粉料粒度分布几乎不变。

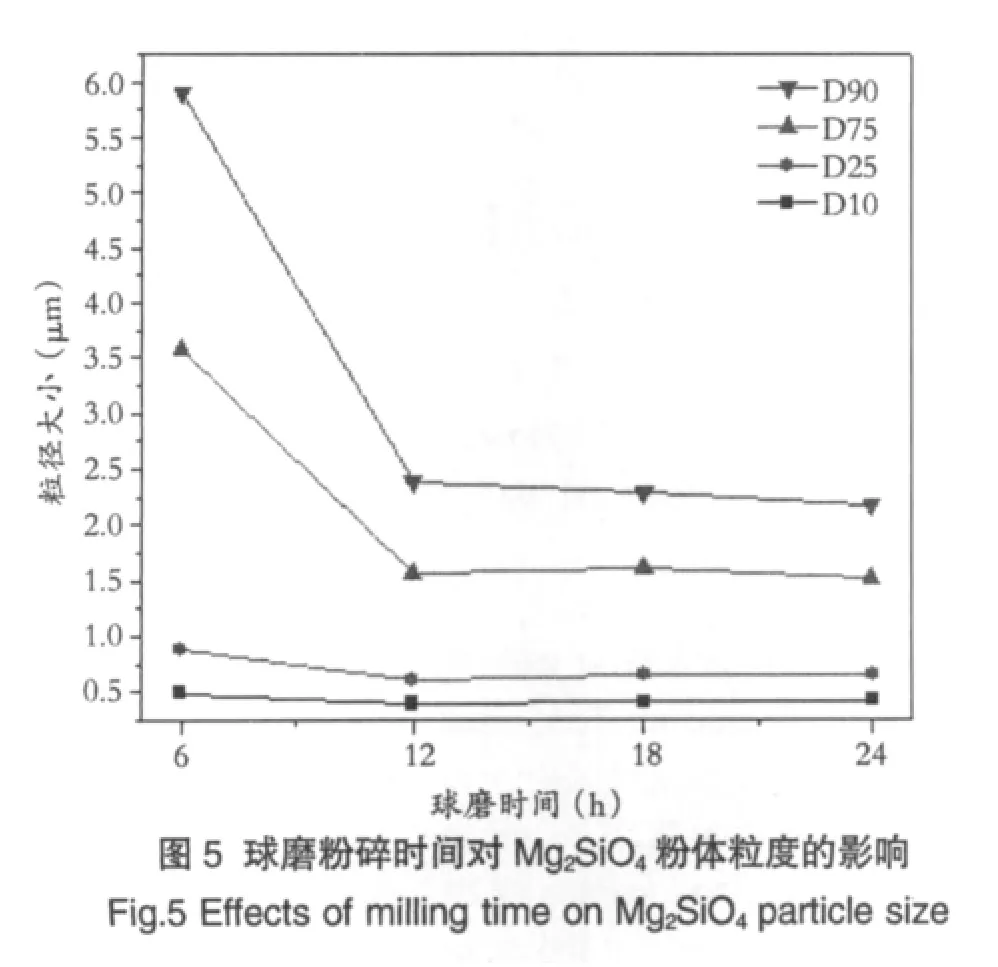

图5给出了球磨粉碎时间对镁橄榄石粉体粒度的影响。由图中可以看出,随着球磨时间的增长,粉料的粒径越来越小。当球磨时间在12h以内时,粉料粒径随球磨时间有明显的降低;当球磨时间大于12h后,粉料的粒径变化趋于平缓。在球磨初始阶段,Mg2SiO4的粒径较大,研磨球与粉料之间的碰撞使得粉料的粒径降低。随着球磨时间的增长,粉料的粒径降低到一定的水平,大多数的粉料会存在于研磨球之间的间隙中无法与研磨球作用,使得球磨粉碎的效率下降。随着球磨时间的增长,球磨机的能耗增加,而球磨效率又急剧下降,因而最佳的球磨时间为12h。球磨粉碎的时间为12h时,Mg2SiO4粉料粒径为:D10=0.39μ m,D25=0.6μm,D75=1.56μm,D90=2.38μm。

3 结论

在球磨混合过程中,陶瓷内衬球磨罐的球磨效率要高于橡胶内衬球磨罐,且1000ml球磨罐的球磨效率要低于250ml球磨罐的球磨效率。球磨粉碎的时间越长,粉体的粒度分布越窄,粒径越小。当球磨粉碎时间大于12h时,球磨效率急剧降低。

1 娄本浊.Ti-B位置换改性Mg2SiO4陶瓷微结构与微波介电性能研究.江苏陶瓷,2008,41(5):8~10

2 MITCHELL M B D,JACKSON D.Preparation of forsterite(Mg2SiO4)powdersviaan aqueousrouteusing magnesium saltsand silicon tetrachloride(SiCl4).Journal of Sol-Gel Scienceand Technology,1999,15:211~219

3 Mitchell M B D,Jackson D.Preparation and characterization of forsterite(Mg2SiO4)xerogels.Journal of Sol-Gel Scienceand Technology,1998,13:359~364

4 SHI Fei,DU Pengcheng,LIU Jingxiao,et al.Preparationof forsteriteby solidstatesynthesisprocessanditsdielectricproperties.Advanced MaterialsResearch,2012,534:110~113

5 刘卫东,张立乾.球磨质量与内衬结构形式的探讨.中国陶瓷工业,2003,10(4):14~18

6 徐荣九,陈大明,周洋等.球磨工艺对Al2O3料浆及瓷体性能的影响.材料导报,2000,14(专辑):83~85