大规格陶瓷超薄板的烧成技术

曾令可 李彦斌 王 慧 程小苏 李 萍 冼志勇

(1.华南理工大学材料学院,广东广州 510640;2.中科院广州能源所,广东广州 510640)

0 前言

近几年来,陶瓷薄板作为一种新兴装饰建材,已逐渐被人们认识。陶瓷薄板是指砖宽度不小于900mm,厚度不大于6mm 的陶瓷制品,因其外形是板状,故被称为陶瓷薄板。在建筑外墙应用方面,薄板由于其重量轻可以减轻建筑物的承重,而且抗渗、抗湿性好,耐热性强,并且可以抵御恶劣天气和环境所产生的温度快速变化的影响,永不褪色,保持完美的外观,所以可以替代传统的建筑装饰材料,长期保持稳定的高性能。在车站,机场,地铁等公共场所,陶瓷薄板的铺贴缝少,美观大方,表面的硬度极高,寿命长,使用过程中维护成本低,便于清洁,又能节省空间,所以是公共交通场所的很好选择。关于大规格陶瓷超薄板已经积累了全面的案例,大型市场工程方面,有景德镇机场外墙、深圳与南京地铁、佛山与南京的两条隧道;房地产领域,有万科、保利、合生创展等知名房地产公司;专业应用市场,较为明显的是陶瓷薄板医院工程案例,现在已超过40 余个;超高层建筑,杭州生物科技大楼、包头国际金融中心等超过130 米、应用面积超过12 万平方米。图1 所示为蒙娜丽莎超薄板在佛山海八路金融隧道上应用。陶瓷薄板化既能解决资源、能源短缺与环境污染难题,又可以发挥建筑陶瓷特性与装饰优势,符合当前社会对节能,减排和环保的要求。薄板的成形主要有两种,一种是干法成形,另一种是挤压成形。在表面性状上,有上釉的(哑光釉和亮光釉两种),无釉抛光的和无釉不抛光的等。近日,广东摩德娜科技股份有限公司自主研发的“挤出法一次烧大规格陶瓷薄板”样品试生产获得成功。该薄板厚度仅为3~5mm,规格尺寸达到了1200 mm×1800mm,通过多次压延成型,经高温烧成后密度达到2550k g/ m3,比同样厚度的干压陶瓷板密度高,表面耐污性强;厚度为5mm 时,破坏强度可达到800N 以上。

图1 大规格超薄板在佛山海八路金融隧道应用Fig.1 Application of large-sized ultrathin ceramic boards on Financial Tunnel 8 of Foshan City

虽然薄板具有以上的很多优点,但是由于人们受传统观念的影响,比如厚的砖比薄板强度就会高,故在薄板的推广过程中,也受到不小的阻力。同时在薄板的生产过程中,工艺的控制,比如原料配方、成型方法和烧成工艺的控制还是有其难点,其中烧成过程和窑的结构是关键[1]。本文针对大规格陶瓷薄板的烧成技术进行探讨。

1 窑炉结构要适合大规格超薄板的烧成

图2 大规格超薄板烧成后出窑图Fig.2 Unloading of a large-sized ultrathin ceramic board from the kiln

1.1 窄断面窑结构

由于大规格超薄板规格大,宽度1 米左右,长度2~3 米,厚度小于6mm,故其烧成过程质量控制的难度比一般墙地砖困难得多。由于砖薄、传热快,烧成时间可缩短,但砖面积大而薄在烧成中更容易变形开裂,对烧成速度和窑内温度的均匀性要求更高,故目前对窑内宽还是以窄为主。蒙娜丽莎超薄板烧成窑内宽为1.6m,华窑中信窑炉为内蒙古伊东集团力弘陶瓷有限公司建造薄板烧成窑内宽1.8m,由于断面小,同水平断面温差容易控制,故断面温差小,烧成质量容易保证。图2 为大规格超薄板烧成后出窑图。当然,就目前的国内辊道窑的设计技术,窑炉结构及烧成技术水平,宽一些的窑也能完全适应大规格超薄板的烧成。

1.2 窑内各带合理分配

在大规格超薄板的辊道窑设计中,为了适合大规格超薄板的烧成,窑长上各带的比例与传统辊道窑应有所不同。应适当调整窑炉各带(预热带、烧成带、冷却带)和各结构段(排烟段、过渡段、下烧嘴段、全烧嘴段、急冷段、前缓冷段、后缓冷段、前终冷段、后终冷段)的长度比例。根据科达机电股份有限公司的专利数据[2],预热段的长度为窑体总长度的28%~32%,预烧段包括数个窑段,后部窑段的下部设置有烧嘴,所述烧嘴与预设温度曲线的烧嘴控制组连接。烧成段的长度为窑体总长度的13%~17%,烧成段每个窑段设置8 个烧嘴,此烧嘴与调节控制烧嘴发热量的执行器连接。急冷段为窑体总长度的5%,适当减少缓冷结构段的长度比例,增加尾冷结构段的长度比例,以便降低窑尾出砖温度,缓冷抽热风段和尾冷段的长度为窑炉总长度的35%以上,回收更多可用于干燥的热风量。

1.3 燃烧系统及先进预混系统烧嘴的应用

窑炉燃烧系统设备的优化必须适应大规格超薄板的烧成,比如对窑炉通道尺寸、烧嘴类型、烧嘴功率及烧嘴喷出口径、风机选型、管径大小及管路配置方式的优化,调整窑炉各段功能的能力大小,使所设计的窑炉热工特性更符合不同特性坯体的烧成需要,满足烧成过程温度曲线的控制。

预混系统烧嘴有四大优点,一是燃烧器可根据不同燃气成份,改变喷气板的孔径,调整鼓风进气量,可满足液化石油气、天然气、人工煤气、水煤气及发生炉煤气等多种燃气的燃烧。二是燃烧器可改善燃烧条件,利于燃气的完全燃烧,提高火焰温度,延长火焰在炉膛中的停留时间。三是通过二次空气补偿,可使热气流的射程可调,使炉膛温度均匀。四是可有效控制空气过剩系数达1.2 左右,有效的降低排烟温度及排烟量,减少热量的散失,同时减少有害气体(CO、SO2、NOx)的排放量,具有明显的节能环保效果。如佛山某厂10 年前建了一条窑宽3m 的窑,不管采用什么手段,均烧不出合格的产品。然而十多年后的今天,采用二次预混烧嘴,完全可以烧制合格产品,不但成品率极高,而且可以节能10%左右。可见,预混式系统烧嘴,也完全可以适用于陶瓷薄板的烧成并已在超薄板的烧成中发挥了很大的作用[3]。

1.4 小规格辊棒的设置

小辊棒,小间距是对窑炉传动系统的优化,采用优质小辊棒作为精准密排的传动系统。比如针对砖坯规格大、薄的特点,窑炉辊棒设计采用直径30mm 的辊棒,且相应将辊棒之间的间距减小为15mm,有效解决了大规格砖坯易变性、开裂的特点。这也进一步说明宽窑辊棒长、辊棒粗,高温烧成中变形大,辊棒转动中晃动大,是不利于超薄板烧成的原因之一。

1.5 窑墙保温材料的选择

散热和蓄热是窑炉热损失的主要原因之一,采用性能优良的保温材料,可以提高窑炉的保温性能及密封性能,提高热效率,降低能耗。目前用于窑体保温材料主要有蛭石制品,膨胀珍珠岩制品,硅藻土制品,玻璃纤维,硅酸钙纤维,矿渣棉,岩棉,硅酸铝纤维,莫来石纤维等。这些保温材料一部分是由于工作温度低一般在1000℃一下,如蛭石制品,珍珠岩制品,硅藻土制品,玻璃纤维,还有一部分是由于保温性能差,散热损失大,如矿渣棉,岩棉以及传统的粘土耐火砖等均不适合薄板的烧成过程。因此开发特殊超级纳米保温材料,对不同窑体材料进行组合优化,才能使窑炉保温性能大幅度提高。如纳米孔超级绝热材料二氧化硅的使用,其气孔率高达80%~99.8%,孔洞典型尺寸1~100nm,具有极低的导热系数,我们利用超轻硬硅钙石作为基体和纳米孔SiO2气凝胶复合后,常温常压下导热系数为0.023w/(mk),保温效果明显,生产实践表明,使用该类保温材料,不但可以大大减薄窑墙厚度而且可以大大减少窑壁的散热,节能降耗,取得非常好的性价比,但是目前其制备成本较高,机械强度较低特别是高温段使用的绝热材料产品较稀少,也限制了其在窑炉上的应用。

1.6 控制系统的优化

控制系统的优化就是通过窑炉控制系统设计和控制方式的优化,比如对窑炉温度、压力采集点的优化,对检测、控制仪表的选型优化,提高窑炉自动控制性能的灵敏度、可靠性;目前辊道窑控制系统大多数还是采用单元数字仪或PLC 单点,喷嘴的成组控制,有的还配有管理机,主要用于采集数据、模拟显示及管理用,基于现场总线的嵌入式控制系统较少,所使用的总线形式主要有基于CAN 总线,Profibusf 和高速以太网现场总线等几种。系统的上位机仅负责系统的统筹管理,下位节点完成现场的数据采集和控制嵌入式系统作为控制的下位机芯,具有运算处理能力强、可靠性高、运行稳定、系统可定制和人机界面友好等特征。下位节点的微处理器与总线通信控制器配合具有强大的通信能力,但是现有的总线型控制系统中节点之间仍处于相对信息孤立的状态,其网络通信能力没有得到充分发挥。对于大规格陶瓷薄板,由于其本身的特点,其对窑炉内温度和压力精确要求程度更高,因此有必要对辊道窑控制系统进行进一步升级优化。除了测温点的准确测量外,有条件也可进行压力点测试,气氛点测试和控制等。

2 烧成制度应适合大规格超薄板的烧成

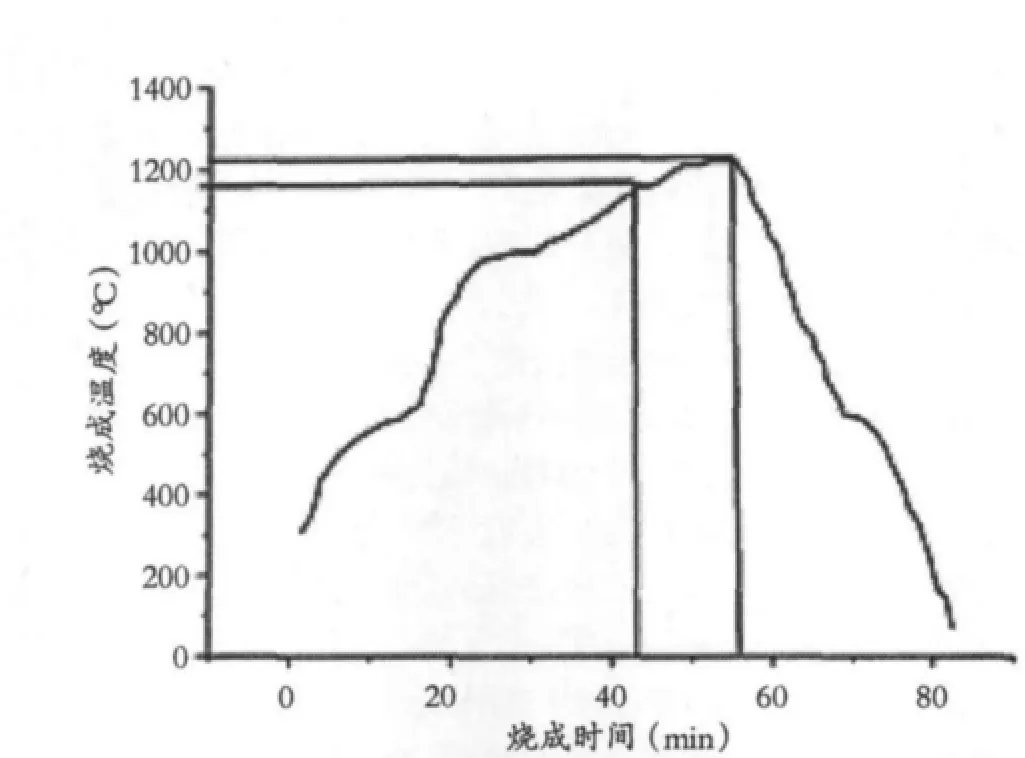

图3 QQ大规格陶瓷薄板的烧成曲线Fig.3 Firing curve for QQ large-sized ultrathin ceramic boards

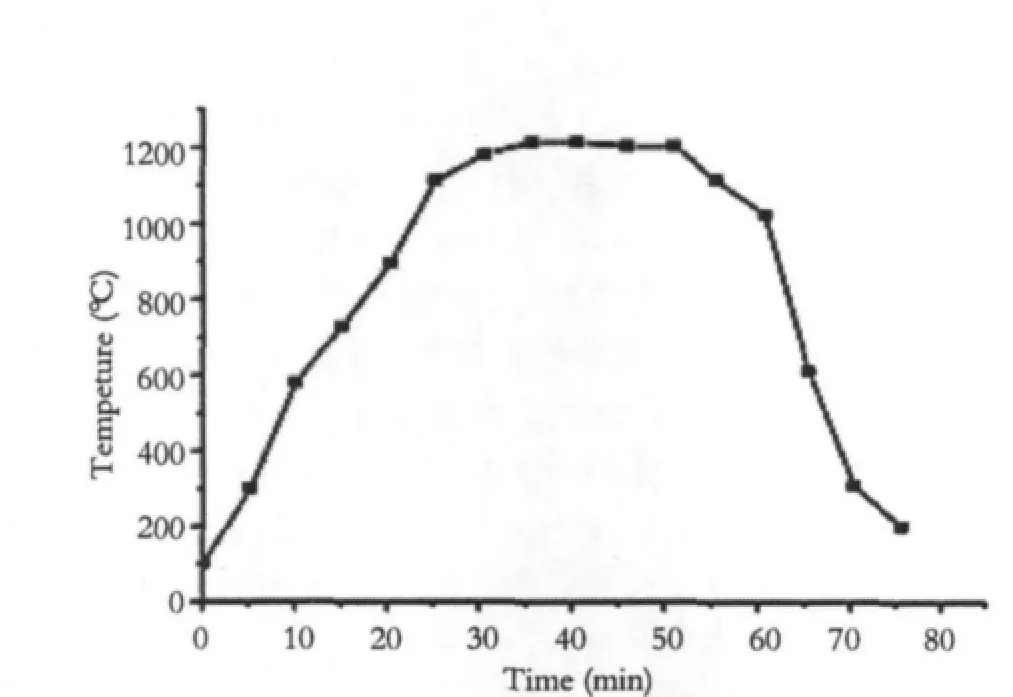

大规格超薄板应采用低温快烧技术,在素烧时应适当减少冷却时间及烧嘴的数量,在釉烧时因其体薄面幅大,平整度的控制是釉烧的关键,出窑平整度的标准需考虑入库后的二次变形。同时考虑不同配方的薄板的烧成,比如说利用抛光废渣制造轻质陶瓷薄板,其烧成制度的确定主要依据坯体的发泡过程,在1000℃随温度升高,坯体发生膨胀,温度高于1000℃坯体随着温度升高而收缩。在1150℃~1200℃,坯体又因发泡而膨胀。图3 是厚度为15mm,容重为1.4g/cm3,QQ 大规格陶瓷薄板的烧成曲线,从图中可以看出,坯体在980℃时有一个氧化保温阶段,为的是保证坯体在比较厚的情况下能开始氧化,避免黑心,当温度超过1150℃坯体开始膨胀,发泡温度范围以及发泡持续时间取决于厚度及容重,厚度越大,容重越小所需的发泡温度范围越宽,发泡持续时间越长。图4 是PP板的烧成制度。从图中可以看出,对于烧成大规格制品,正确的烧成制度和控制好各阶段辊棒上限温度是保证产品不变形的关键[4]。

3 烧成窑和干燥窑的协调调节

大规格陶瓷薄板的烧成大多数是与干燥窑配套,而干燥窑的热源多数来自于烧成窑炉冷却带的抽热风,由于大规格薄板板辐薄,干燥速度快,故抽热风量基本上能满足干燥窑的需要,故干燥窑不用设热风炉,有些企业为了防止干燥窑前端干燥过快,产生气泡、开裂等缺陷的产生,还从烧成窑的排烟中把热湿烟气鼓入干燥窑头,以抑制过快的干燥速度及烟气中的余热利用,故烧成窑与干燥窑必须协同配合,一定要配置必要的调节手段,保持烧成窑和干燥窑生产技术状态的相对独立与稳定。一是烧成窑所有引往干燥窑的管路均配有较小的管径的放散管,用于再生产过程发生某些波动时将多余的烟气和热风直接排除室外,稳定窑压;二是对于地处北方的用户,仍需配备一定热功率的热风炉,在冬天作为干燥窑补充热源,避免为了满足干燥需要而过多抽取烧成窑热量,影响烧成窑正常运行;三是提高烧成窑的温度,窑压自控功能,避免温度,窑压波动过大烧成,干燥相互影响。

图4 PP板烧成制度Fig.4 Firing schedule for PP boards

对于湿法挤压成形,坯体含水分高达17%~18%,可进入网带式干燥器,采用上下加热、温湿度自动控制系统,以保障干燥效率和质量。阎蛇民等还利用实验室设备研究了微波干燥超薄砖的工艺过程,得出了有益的启迪[5,6]。

4 展望

大规格陶瓷超薄板作为一种新型的装饰建材,正逐步进入人们的视野。由于其本身的强度高,环保,低碳的特性,将会越来越受广大消费者的认可,陶瓷砖薄型化之路,势在必行!可以确定,通过窑炉结构的优化及烧成新工艺上的改进和推广,大规格陶瓷薄板的烧成技术越来越完善,烧成质量将会越来越高,陶瓷行业将会为建筑装饰行业提供更多质优价廉、绿色环保建材产品。

1 曾令可,李萍,刘艳春.陶瓷窑炉实用技术,北京:中国建材工业出版社,2010

2 谢颖纯,李振中等.ZL2007201872027

3 李 萍,曾令可,程小苏,王慧,邓毅坚,麦振华,李永福.预混式二次燃烧系统的节能减排效果.中国陶瓷工业,2010,(04)42~45

4 刘一军.大规格高强度陶瓷薄板的制备,性能研究及工程应用,2011.8

5 刘西民,鲁雅文等.浅析陶瓷薄板生产工艺.陶瓷,2009(6):13~14

6 阎蛇民,苑克兴等.超薄陶瓷砖微波干燥工艺研究.陶瓷,2009(8):11~13