某变换工序中不锈钢管线的裂纹分析及探讨

吴 菁

中国五环工程有限公司 武汉 430223

某甲醇装置采用水煤浆为原料的制气工艺,在投入运行5个月后,一氧化碳变换工序中1#变换炉入口管线发生介质泄漏,管线材料为不锈钢(304),拆卸后检查发现弯头、三通等焊缝都出现不同程度的裂纹。管线内介质为工艺合成气,其主要成分为氢气、硫化氢、一氧化碳、二氧化碳等;设计温度400℃,设计压力6.6MPa。同样,另一甲醇项目,干粉煤制气的变换工序也采用了不锈钢(304)材料,运行两年后在部分管线上也出现了裂纹。为弄清裂纹产生的原因,采用如下步骤和方法进行分析及探讨。

1 现场取样及记录

1.1 管试件样本

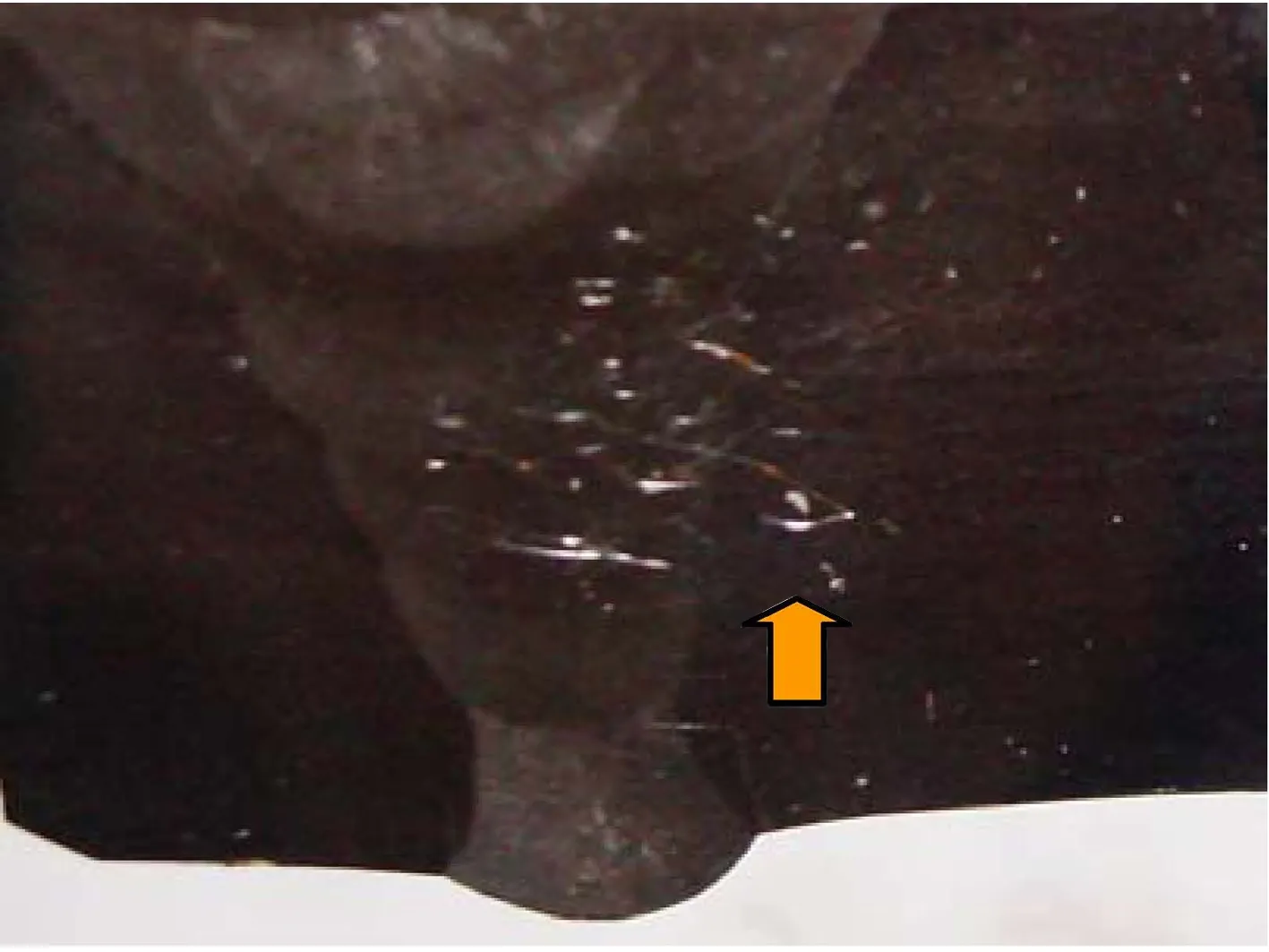

以抽取的不锈钢管试件发现的状况来分类: 第一类:沿纵向(轴向)焊缝热影响区开裂裂纹,见图1;第二类:沿环向焊缝的轴向开裂裂纹,见图2; 第三类:沿环向焊缝环向开裂裂纹,见图3;第四类:纵向开裂裂纹,见图4。

图1 沿纵向(轴向)焊缝热影响区开裂裂纹

1.2 样本现场硬度检测

由于大多数裂纹出现在焊缝处,对管件的环焊缝和直焊缝都进行现场抽样硬度检测,检测结果为环焊缝的硬度均大于260HV。

图2 沿环向焊缝的轴向开裂裂纹

图3 沿环向焊缝环向开裂裂纹

图4 纵向开裂裂纹

1.3现场水质取样及分析

对变换工序的水取样分析,结果见表1。

表1 水质分析报告单

2 裂纹产生原因分析探讨

2.1 核查样本的原材料

(1) 从产品质量保证书中查找到相应管道、弯头及三通的材料证明文件,其化学组分均能满足ASTM*的标准数据要求,原材料组成成分见表2。

(2)管道及管件的材料强度都能满足抗拉强

表2 样本原材料组成成分 (%)

度515MPa和屈服强度205MPa的要求,并且焊接管及管件都经过大于1040℃的热处理,由此可判断原材料是合格产品。

2.2 裂纹样本的检查与理化分析

2.2.1 微观形貌

(1) 第一类:轴向焊缝热影响区多层面、松散状发展裂纹的微观形貌,见图5。经显微放大后可见:裂纹为典型的沿晶开裂,部分晶粒似乎即将脱落,是该区域材料敏化的必然结果。这种因敏化而沿晶发展的裂纹,在外应力的作用下必然以多层面、松散状的形式发展。

图5 轴向焊缝热影响区多层面、松散状发展裂纹的微观形貌

(2)第二类:环向焊缝环向开裂的裂纹(环焊缝焊根部裂纹)的微观形貌,见图6。从微观形貌看:裂纹由内壁焊根部启裂,紧贴熔合线向深处发展,其中一侧发现有两条平行发展的裂纹;裂纹分叉特征不显著。将裂纹进一步放大可见:面对工艺介质的管子内壁面出现大量微细启裂裂纹。这种开裂现象多与腐蚀疲劳有关,其中有些裂纹还是沿晶界启裂的。

图6环向焊缝环向开裂的裂纹(环焊缝焊根部裂纹)的微观形貌

(3)第三类:环向焊缝轴向分布的单枝状开裂裂纹的微观形貌,见图7。从图7(a)中显示材料沿等轴晶粒边界析出了非连续碳化物,呈部分敏化状态, 目前,敏化程度尚不至于直接发生晶间腐蚀破坏,但在管件内壁发现了既有穿晶启裂的裂纹,也有沿晶启裂的裂纹;图7(b)中显示热影响区域材料沿着等轴晶粒边界析出非连续碳化物,出现部分敏化状态;图7(c)中显示厚壁管件具有带状显微组织的厚板,经大电流焊接热循环后,在半熔化粗晶区,沿原带状夹渣物优先腐蚀开裂。

(4)第四类 纵向开裂裂纹,管件的裂纹与焊缝无关。

2.2.2 对断口的腐蚀产物进行能谱分析

(1)对轴向焊缝轴向开裂的腐蚀产物进行X光(X-RAY) 能谱分析的结果表明:腐蚀产物中分析出来的化学元素均与工艺介质有关,在发现硫化物的同时也发现氯离子。该处裂纹呈现典型的沿晶开裂特征。事实上,敏化的不锈钢材料无需特殊有害介质,只要含水、有应力,就有腐蚀开裂的可能。

图7环向焊缝轴向分布的单枝状开裂裂纹的微观形貌

(2)对环向焊缝轴向裂纹内腐蚀产物进行X光(X-RAY) 能谱分析的结果表明:腐蚀产物中分析出来的化学元素均与工艺介质有关,发现硫化物的同时也发现少量氯离子。此处的裂纹没有应力腐蚀裂纹的分叉特征。

(3)对环向焊缝环向裂纹腐蚀产物进行X光(X-RAY)能谱分析的结果表明:该处腐蚀产物中除含有与工艺介质有关的元素外,并有少量氯离子。此处的裂纹穿晶,有分叉。因为敏化的不锈钢遇硫化物出现的裂纹是沿晶间型,氯离子是这种应力开裂的加速剂。

3 避免产生裂纹的措施

3.1 焊接工艺的选择及焊接过程控制

3.1.1 正确选用焊接工艺

查证取样管线现场焊接的施工情况记录表明:该管道施工没有采用氩弧焊打底的焊接工艺,从而导致材料的敏化和残余应力等,这是造成环焊缝开裂的主要因素。

3.1.2 严格控制焊接质量

(1)由于该管道口径较大,无论是管道还是管件都是板材焊接成型。在焊接过程中,采用了大电流的焊接导致材料的敏化,敏化的奥氏体不锈钢裂纹都有沿晶型存在;而且焊接的部位存在焊接的残余应力从而造成管线开裂。建议不锈钢管道和管件在出厂前应做固溶和稳定化处理。

(2)在管道焊接时要做好焊前和焊后的相关处理。在等离子切割后,将硬化层打磨干净,做渗透检查和硬度检验,打磨坡口检查合格后才能进行焊接;坡口不能有坑或打磨不到的地方,组对的间隙应符合规范要求,第一遍氩弧焊打底、慢焊、成型要好,热区急速冷却可喷水雾、不能含氯离子,由于焊后超声波检查对不锈钢(304)不敏感,检查结果无效,建议应做100%射线探伤,而且要按相关规定做稳定化处理。

(3)强化对氯离子的控制。由于介质管线自身的特殊性,氯离子的富集会对不锈钢(304)造成应力腐蚀开裂,因为奥氏体不锈钢对氯离子有很强的穿晶破裂敏感性。

3.2 正确选择开车方式,减少开停车频率

3.2.1 开车方式

经过分析,在开车时温度逐渐升高过程中,会大量生成工艺冷凝液,随着温度的升高腐蚀开裂加剧;为避免应力腐蚀开裂的产生,应先将系统升温后再升压,这样工艺物料经过管道时,管壁的温度高于露点温度,可以避免硫、铝等有害物质的露点腐蚀。

3.2.2 控制开车/停车的频率

由于高温硫化氢对金属的腐蚀会产生硫化亚铁, 一旦停车,硫化亚铁会与空气中的氧气和水接触并反应生成连多硫酸,连多硫酸对奥氏体不锈钢的腐蚀表现为应力腐蚀开裂。在工程上采取的预防措施建议:停车时,立即对相关的设备和管道进行充氮保护。

3.3 设计选材时应综合考虑其他相关因素

3.3.1 材料的硬度控制

硫化氢对不锈钢产生的应力腐蚀开裂现象,主要发生在硬度较大的地方。目前美国石油协会编制了一套NACE*标准,防止硫化氢的应力腐蚀开裂。该标准在工程上给予了严格的材料使用标准,不锈钢材料的硬度及焊缝的硬度都要控制在其标准范围内。现场取样检测的焊缝硬度均大于260HV,已经超出了NACE*标准中的245HV,这就增加了开裂的几率。

3.3.2 材料综合性能的比选

由于材料本体、焊缝和焊缝热影响区均有裂纹,可针对管线介质的温度,适当地选用超低碳或者稳定型的奥氏体不锈钢,既能有效的控制材料的硬度,也能提高材料的抗腐蚀性能。

4 结语

在选用不锈钢材质时,要注意工艺操作、焊接工艺和硬度处理等因素,力求避免使用过程中产生应力腐蚀开裂及其相关事件。

参 考 文 献

1 ASTM:美国材料实验协会标准American Society of Testing Materials.

2 NACE:美国防腐学会标准National Association for Catering and Events.