消除活塞销座上方孔洞缺陷的研究

丁明祝,林 娜,臧 倩,卜现文

(山东双港活塞有限公司,山东日照 276800)

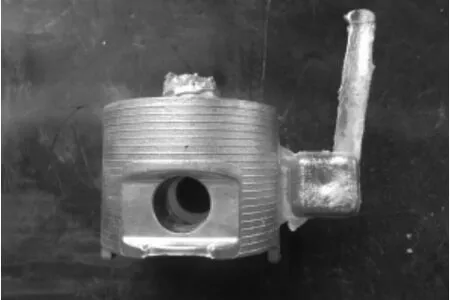

发动机用铸造铝活塞集中性孔洞,特别是销座上方厚大部位因为收缩形成的孔洞缺陷(如图1)一直是困扰着活塞铸造企业的一个难题。如何有效解决这一难题,使活塞集中性孔洞达到不低于4级的国标要求[1],是活塞铸造企业提高产品质量,降低生产成本的一个重要环节。由于活塞的结构设计涉及的因素很多,在无法依靠改变产品结构来消除孔洞缺陷的情况下,如果仍采用传统的上抽芯铸造方式,无法避免缩松孔洞。而要解决这个问题,就需要打破传统,从模具设计和铸造工艺方面入手[2],来寻求解决方法。

图1 销座上方缩松孔洞

1 方案的制定

首先,根据不同产品的内部构造情况,利用CAD铸造模拟软件分析铸件的温度场分布,找出热节点[3,4]。然后根据热节点的情况进行分类,对孔洞缺陷不太严重的产品,在模具设计制作时,适当强化该部位的冷却、控制涂料的喷涂即可。而对孔洞严重的产品可以从以下几个方面来解决。

1.1 设计底保温冒口模具

在传统的手工、半自动上抽芯模具的底芯上开一个底保温冒口,以减缓头部的冷却速度,利用底保温冒口对销座上方厚大部位进行补缩,达到消除缩松孔洞缺陷的目的。底芯不能再按照传统方式进行冷却,而是要加强保温。模具结构及毛坯如图2、图3.

如果活塞顶面是不带燃烧室的,或者虽然带燃烧室,但是可以经过后期加工出来,就可以采用这种模具设计方案。如果产品顶面的燃烧室不能机械加工,要求直接铸出,并且位置与冒口有冲突,孔洞问题就无法用此种方法解决。

该方案比较适合解决缸径较小的,销座上方有缩松孔洞缺陷的普通产品铸造问题。只是由于增加了底保温冒口,延缓了毛坯的冷却速度,会影响铸坯的效率。

图2 底保温模具

图3 底保温模具毛坯

1.2 设计、制作翻转模具

翻转模具构造跟手工模具基本一样,只是将底芯模改为顶模,在顶模上开设冒口;固定的底板改为可以翻转的,将模具固定在可以翻转的底板上;浇注方向跟手工模具的浇注相反,跟下抽芯模具相同[5,6]。

总体说,翻转模具的设计原理跟下抽芯模具的设计原理一样,只是操作起来麻烦一些,效率低一些。但是优点就是投资少,不需要购置下抽芯铸造机;模具制作简单,制作周期短。模具的结构及毛坯如图4、图5.

图4 翻转模具

图5 翻转模毛坯

该方案比较适合缸径较大的产品小批量生产或样品试制时(包括普通产品和带耐磨圈、钢片、盐芯的高档产品)销座上方缩松孔洞问题的解决。

1.3 设计下抽芯模具

如果配备下抽芯铸造机,就可以制作下抽芯模具,使活塞毛坯从下向上,从壁薄处向壁厚处实现顺序凝固,同时利用顶部冒口对最后凝固的部位进行补缩,避免缩松孔洞的出现[7],是目前解决孔洞问题比较好的方案,只是设备一次性投资相对大一些。但是生产效率可以大大提高,工人劳动强度降低。现在已得到了众多活塞生产厂家的普遍认可。模具结构及毛坯如图6、图7.

图6 双腔下抽芯模具和铸机

图7 双腔下抽芯模具毛坯

现有的下抽芯铸造机分为单腔、双腔,甚至是四腔。构造方式分为地坑式和无地坑式。

1.4 设计销座偏转模具

在普通手工模具的基础上,将内芯的装配方向偏转30°~45°,在浇口对面开一个补缩冒口,使一侧销座靠近浇口,另一侧靠近对面的冒口,利用浇口和冒口对两个销座根部进行补缩,可以达到消除销座根部缩松孔洞的问题。此类模具要考虑分模、圆弧制作不应影响开模操作,圆弧不能固定住,应做成活的。模具结构及毛坯如图8、图9.

图8 销座偏转模具

图9 销座偏转模具毛坯

此种方案适合解决活塞内腔结构复杂,无法制作铸造机模具,同时燃烧室可以不用加工而直接铸出的产品的缩松孔洞问题。不足之处就是工艺出品率低,生产效率低。

1.5 设计水平抽芯模具

模具横向放置,外模向上、向下两个方向开合,顶模、内芯水平开合,一侧销座在下端,一侧销座在上端,下端的销座利用浇口进行补缩,上端销座利用上方的冒口补缩。这是一种全新的模具设计方案,虽然某些方面还存在一定的欠缺,但是对解决销座孔洞问题非常有效,尤其是对燃烧室不允许加工而要求直接铸出的产品,更是可行。这样的铸造机设计和布局可以充分利用车间空间,维修件全部处于易操作位置,更加便于设备的维护和检修。

此方案在一些活塞厂家已经开始应用,各厂家可以根据自己的情况进行尝试。

2 结 论

以上五种方案分别从投资大小、生产效率、产品结构、工艺出品率等几个方面进行对比、分析,并最终达到以下目的:

1)可以满足不同资源配置的活塞厂家解决缩松孔洞问题的需求。

2)可以满足不同产品结构类型的活塞孔洞问题的解决。

3)可以从根本上消除销座孔洞问题,达到产品质量要求,孔洞等级达到2级以上。

不同厂家可以根据各自的资源配备情况、产品种类、批量大小等,选择适合自己的解决方案。

[1]全国汽车标准化技术委员会.Q C/T 553-2008.汽车、摩托车发动机铸造铝活塞金相检验[S].北京:中国计划出版社,2008.

[2]北京:中国计划出版社,刘伏梅.铸造铝活塞缩孔和缩松产生与防治[J].内燃机配件,1999(5):19-23.

[3]侯华,毛红奎,张国伟.铸造过程的计算机模拟[M].第1版.北京:国防工业出版社,2008.

[4]廖敦明.铸造工艺CAD二次开发技术与应用[J].铸造,2010(12):1307-1310.

[5]陈维建.用翻转模具铸造铝活塞[J].中国科技信息,2010(10):130-131.

[6]纵荣荣,李辉.翻转式铝活塞下抽芯铸造工艺设计[J].中国铸造装备与技术,2009(5):36-39.

[7]刘达利,齐丕骧.新型铝活塞[M].第1版.北京:国防工业出版社,1999:117-139.