铸钢产品清理技术及设备综述

何建民

(宁夏共享铸钢有限公司,宁夏银川 750021)

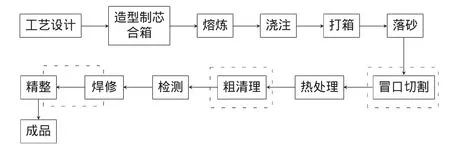

一般铸钢件的工艺流程如图1。冒口切割也是一种去除铸件多余部位的工作,也属于铸件粗清理的工艺过程。本文旨在讨论冒口切割、粗清理、精整过程中的相关技术要求及设备工具。

图1 铸钢件主要工艺流程

铸钢清理主要工作有两种:1)去除多肉,达到基本的尺寸要求,如冒口、浇道、补贴、披缝等的去除;2)表面处理,达到较好的表面粗糙度和洁净度,满足后续N DT检查及涂装的需求。对于去除多肉一般采用高效的切割或气刨等热加工方法,对于表面的处理采用抛丸、铲磨、抛光等冷加工方法。两种清理的目的不同,清理的技术要求和标准也不一样。

1 铸钢清理技术要求及标准

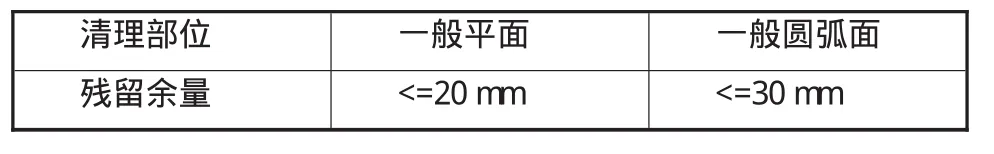

对于去除铸件多肉,一般要求残留部分要尽可能少,理论上切割到零最好,但实际生产中这种作业主要依靠人工完成,若过多的追求残留部分为零,可能造成割伤铸件本体,造成后续的焊补,因此实际操作通用的技术要求及标准如表1所示。

表1 铸钢多肉切割去除时技术要求

这样既可以保证切割避免铸钢件本体的割伤,又有效地去除了多肉部分。在下一步的工序采用气刨、机加工、修磨等技术措施进一步降低残留余量到零。

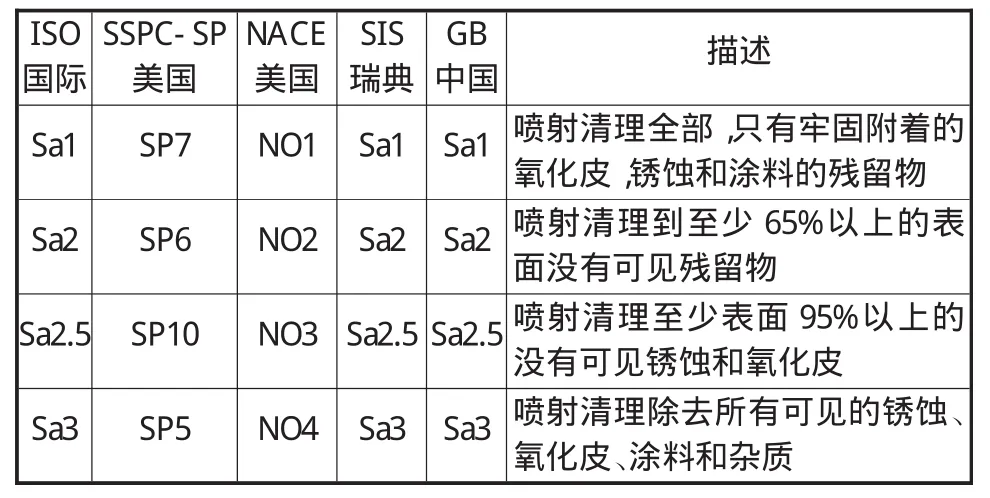

对于铸钢件表面,按国际通用技术要求及标准明确如下,铸件表面的清洁度等级应不低于ISO 8501-1《对表面清洁的测试与评估》中规定的Sa 3级、GB8923-88《涂装前钢材表面锈蚀等级和防锈等级》中规定的Sa3级,完全露出金属本色,其氧化皮、锈斑及污物应清除到肉眼无法观察到的程度。喷砂除锈后的表面粗糙度值应在Ry 60 μm~100 μm范围之内。评定表面粗糙度时应按G B/T 13288《涂装前钢材表面粗糙度等级的评定(比较样块法)》执行。用标准样块目视比较评定粗糙度等级。根据本要求选择G样块中的2号(公称值为60 μm)和3号(公称值为l 00 μm)样块作为比较样块,允许公差分别为10 μm与15 μm,各国清洁度等级标准对照表见2所示。

表2 ISO8501-1:1988与其他标准的对照

2 铸钢清理常用技术及设备、工具

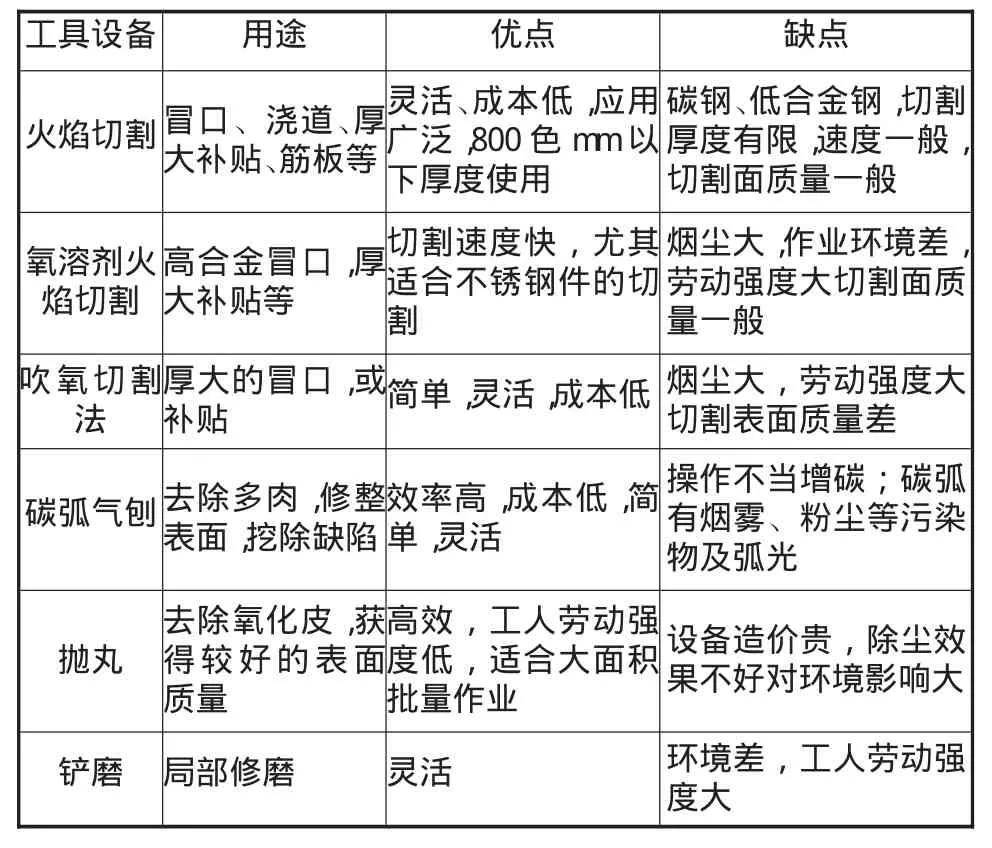

基于铸钢产品表面清理的目的不同,所用的清理工艺技术、设备、工具也是不同的。

2.1 铸钢件去除多肉

铸钢件去除多肉,一般采用热加工去除的方法:

2.1.1 火焰切割

优先使用到铸钢冒口、浇道、披缝的去除过程,其原理是钢材的氧气切割,是利用气体火焰(称预热火焰)将钢材表层加热到燃点,并形成活化状态,然后送进高纯度、高流速的切割氧,使钢中的铁在氧氛围中燃烧生成氧化铁熔渣同时放出大量的热,借助这些燃烧热和熔渣不断加热钢材的下层和切口前缘使之也达到燃点,直至工件的底部,切割氧流的动量把熔渣吹除,从而形成切口将钢材割开。目前使用较多的为乙炔—氧气切割、丙烷—氧气切割、天然气—氧气切割等。火焰切割可以切割碳素钢及低合金钢。其最大切割厚度可以达到2.5 m。切割质量取决于材料表面状况,切割速度取决于材料厚度。火焰切割采用氧溶剂切割法可以切不锈钢及除铁,如加入铁粉切割。

2.1.2 吹氧切割法

用乙炔燃烧产生的热量将冒口根部熔化产生钢水熔池之后,再用吹氧管通入氧气将熔池内氧化燃烧后的钢渣吹出切割冒口。该工艺效率高,适用于大厚度冒口切割作业。

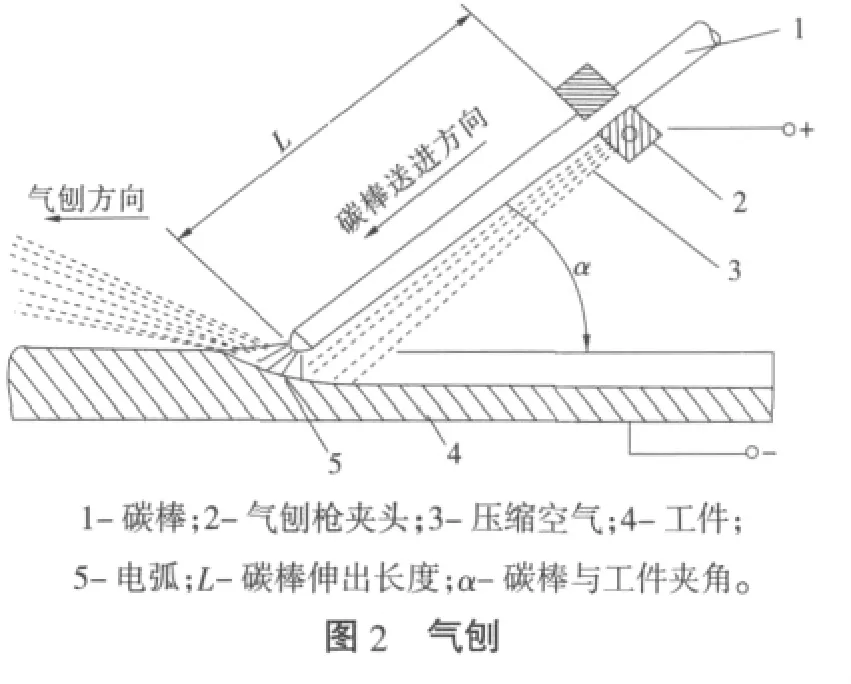

2.1.3 碳弧气刨

碳弧气刨是利用碳电极(即碳棒)和金属工件之间产生的电弧热迅速将工件局部加热到熔化状态,同时借压缩空气流的动量把熔融金属吹除,从而实现刨削或切断金属的一种工艺方法。被广泛应用于不锈钢、铸铁、铜、铝、铸钢等金属材料的多肉的去除、缺陷的开挖和切割。如图2所示。

2.2 铸钢件表面处理

铸钢件表面处理是为了较好的表面粗糙度和洁净度,在这种情况下一般金属去除量少,宜采用冷加工的方法:

2.2.1 抛丸

抛丸是指通过机械的方法把丸料(钢丸或砂粒)以很高的速度和一定的角度抛射到工作表面上,让丸料冲击工作表面,然后在机器内部通过配套的吸尘器的气流清洗,将丸料和清理下来的杂质分别回收,并且使丸料可以再次利用的技术。抛丸机操作时通过控制和选择丸料的颗粒大小、形状,以及调整和设定机器的行走速度,控制丸料的抛射流量,得到不同的抛射强度,获得不同的表面处理效果。例如:采用S330钢丸,流量10 A,可以达到粗糙度90 μm;处理钢板时,可以达到SA3的清洁度标准。抛丸按人员参与的不同可以分为手工抛丸和机械抛丸。按丸料的不同可以抛砂和抛丸。

2.2.2 铲磨

铲磨是指运用工具旋转和磨料的作用,去除金属、氧化皮、粘砂、使铸钢产品获得较高的表面质量的一种工艺方法。其设备工具按动力的不同分为电动打磨工具和风动打磨工具。其中电动工具按频率分高频和普通电动工具。从使用的形式上分为悬挂式和手持式,一般悬挂式采用的是重型铲磨工具,适用于重负荷作业。

对于铲磨作业,除了设备工具参数外,磨料同样决定了工作效率和铸钢件的表面质量。一般大面积作业采用树脂砂轮片(手持电动工具)和砂轮(悬挂式砂轮机),局部缺陷、狭窄部位等采用砂轮头,磨料按其构成一般分为棕刚玉和锆刚玉,锆刚玉主要用于不锈钢的高合金钢的铲磨作业。经过工厂实际生产验证,使用悬挂砂轮+进口锆刚玉砂轮,对于大型水轮机叶片铸件铲磨效率为5 d(班)/片,原来采用高频和普通180为6 d~7 d(班)/片,效率能提高20%~30%。原铲磨每件叶片需要200片角磨片,在应用悬挂砂轮+进口锆刚玉砂轮仅需80~100片角磨片,能节约100~120片角磨片,综合成本可降低10%。对于加硬棕刚玉,其在作业效率上和原棕刚玉一致,但有效作业时间可延长30%。另外,合金铲磨头的使用,对于特殊合金铸钢产品的修磨效果较好,但成本高,仅少量使用。表3为铸钢件产品主要清理工艺设备及应用范围汇总。

表3 铸钢件产品主要清理工艺设备及应用范围汇总

以上铸钢件的清理技术和设备(除抛丸外)全部是建立在完全依赖人工作业的基础上,在未来难以适应生产的需要和社会的发展,必须以创新的思路和前瞻的技术谋求铸钢清理工艺技术、设备、工具的新突破。

3 铸钢清理通用技术及设备、工具前瞻

在科技创新的引领下,近几年铸钢清理技术和设备、工具也取得了较大的进步,尤其是在自动化作业替代人工方面的研究取得了重要突破。

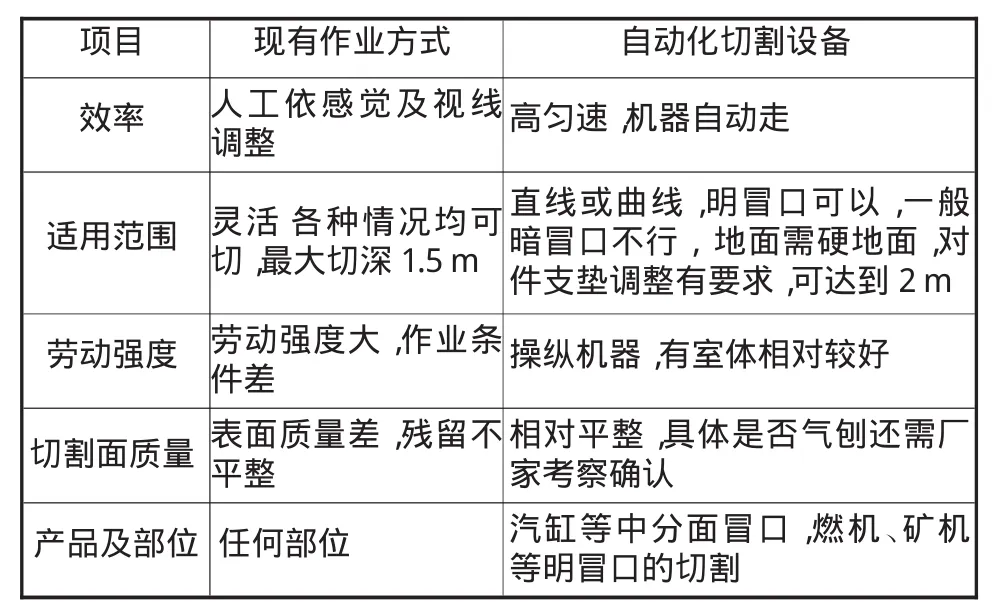

3.1 自动化或半自动化的火焰切割机

目前已经有国内厂家成功推出大厚度火焰切割机,并广泛适用大型金属加工行业,主要可以切割较大厚度工件(500 mm~2500 mm),并且可以切割高温工件。配合数控系统可以完成各种形状大型工件的火焰加工,切割厚度和切割精度达到世界先进水平。800 mm厚度工件异型切割可以保证单边最小加工留量20 mm~25 mm,切割断面垂直度达到国际标准(小于切割厚度的1%)。采取溶剂切割可以实现大厚度铸铁、不锈钢等铬镍含量较高材质的工件切割。

国内各大重型装备企业都在加工生产一些大型的铸锻件,其中材质从普通的碳钢到不锈钢,由于体积大加工起来难度较大,加工余量大,采用大型数控火焰切割机来粗加工连杆、曲柄,能减少后期的精加工量,大大提高加工效率。目前中国一重,二重等大企业都在使用该设备,并成功用于铸钢件的冒口切割。表4为自动化切割设备与人工切割对照表。

表4 自动化切割设备与人工切割对照表

3.2 半自动、自动碳弧气刨机

相比较手工碳弧气刨,自动碳弧气刨具有如下优点:气刨小车和碳棒送进机构可自动控制、无级调速,精度高、稳定性好,刨削速度比手工碳弧气刨速度高5倍左右,碳棒消耗量比手工碳弧气刨少。目前国外已经有厂家在生产和使用,国内由于仅仅针对铸钢产品,市场有限,且目前通用手工碳弧气刨去处理粘砂,多肉,缺陷开挖等,应用非常成熟和普遍。在效率和质量上也能满足要求,因此鲜有人进行自动化的尝试。但未来随着劳动力成本提高及环境保护的加强,半自动、自动碳弧气刨机必将有进一步的发展。

3.3 自动等离子气刨机

等离子气刨最初是源于等离子切割技术,虽然等离子相对于火焰切割有高效、节能的优点,但由于其切割深度有限(200 mm以内),因此在铸钢清理作业中应用有限。近几年随等离子技术的发展,派生出等离子气刨技术及设备。原理是以压缩空气为工作气体,以高温高速的等离子弧为热源、将被切割的金属局部熔化、并同时用高速气流将已熔化的金属吹走、形成切缝。该设备可用于不锈钢、铝、铜、铸铁、碳钢等各种金属材料切割和气刨,不仅速度快、切缝狭窄、切口平整、热影响区小,工件变形度低、操作简单,而且具有显著的节能效果。等离子也可实现自动化,烟尘污染和噪音极小,亦可以采用水冷,该技术设备目前在结构件的生产当中非常广泛,国外美国ESAB、海宝、飞马特、德国凯尔贝等公司都有成熟的技术应用。

3.4 软轴打磨机

铲磨工序一般采用的电动和风动工具,工具沉重,作业强度大,而采用轻便的其他工具则会因为功率不足使得工具维护量大和工作效率低。目前有种机械软轴很好地兼顾了设备的轻便与效率。其原理是通过过档功率电机产生动能,通过机械软轴传导到动力头,接上各种磨料,用于产品表面铲磨作业,由于其软轴可折弯,动力头小,尤其适合狭窄空间和孔洞作业,对特殊铸钢产品表面的清理有很好的效果。

4 结 论

通过以上铸钢先进清理技术的研究,有效地跟踪铸钢清理的前沿技术,目前我公司已经开始于相关设备厂家开展了技术交流试验,部分实践成功的技术和设备将有效地应用到铸钢清理中(如铲磨、切割等),这对于铸钢清理的质量、作业效率、环境改善发挥了重要的推动作用。

[1]于顺阳.现代铸造设计与生产实用新工艺、新技术、新标准[M].北京:中国当代出版社,2005.

[2]李昂,吴密.铸造工艺设计技术与生产质量控制实用手册[M].北京:金版电子出版社,2005.

[3]曹瑜强.铸造设备选用手册[M].第2版.北京:机械工业出版社,2001.

[4]曹瑜强.铸造工艺及设备[M].北京:机械工业出版社,2008.

[5]中国机械工程学会铸造专业学会编.铸造手册(第2卷)铸钢[M].北京:机械工业出版社,2005.