EMD轴箱铸钢工艺研究

夏少华,朱正峰,徐贵宝

(南车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

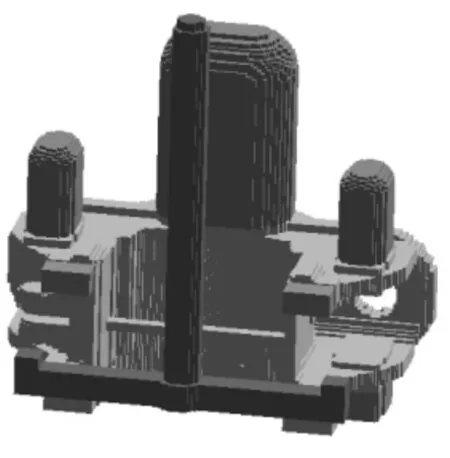

美国国Electric Motive Diesel(EMD)公司为世界知名的内燃机车生产厂商,委托我公司为其提供轴箱铸钢件成品。轴箱作为转向架重要的零部件之一,将轮对和构架联系在一起,使轮对沿钢轨的滚动转化为车辆沿线路的平动,承受车辆的重量,传递各方向的作用力。EMD轴箱要求材质为EMS15(EMD公司内部材料标准,性能要求相当于国内牌号ZG230-450,但C、Si、Mn的含量稍有不同)。铸件壁厚差异大,结构与国内同类型产品相比更加复杂[1](见图1),对铸造缺陷和外观质量都有严格规定。铸造样件要进行整体射线探伤,没有关键与非关键部位区分,内部质量必须至少达到AST ME 446/E 186的三级要求,样件阶段不允许焊补,铸造缺陷超标,铸件只能报废,因此试制开发阶段对铸造工艺要求很高。

计算机模拟凝固技术为铸造工艺的合理设计提供了理论基础和实施依据,许多优秀的商用化铸造模拟软件如MAGMASOFT、PROCAST等提供了对铸件温度场、凝固和缺陷预测的动态模拟,被广泛应用于铸造工艺设计的验证与优化[2-4]。

本公司拥有MAGAMASOFT模拟仿真平台,可以对铸件温度场、凝固和缺陷预测的动态模拟,依据凝固模拟结果,优化铸造工艺。从2010年9月开始试制该产品以来,采用MAGAMASOFT模拟软件对该铸件进行了不同工艺条件下的凝固和流动动态分析并预测缺陷,优化铸造工艺,成功生产了轴箱铸钢件,经射线探伤检查,铸件内部缺陷达到技术要求,力学性能和金相组织都符合要求,目前铸件已通过客户首件鉴定。

1 铸件分析与工艺设计

如图1所示,该零件为对称结构,净重156 kg,高度为515 mm,最大壁厚50.8 mm,最小壁厚12 mm。采用中频感应炉熔炼,利用水玻璃酯硬化砂手工造型。轴箱中部大开档平面一侧朝上,从肩部圆孔中心位置分型,两箱造型。通过对该零件结构的进一步分析,发现最大壁厚与最小壁厚之间缺乏均匀过渡,给铸件补缩带来困难。根据铸件结构特点,初步设计了工艺方案如图2所示,采用底注方式,顶部大冒口,内开档环形补贴。为了防止中间内开档发生变形,设计了一根直径为25 mm的防变形筋。根据铸件重量,确定浇注时间,根据经验公式[5],确定浇注时间为10 s,内浇道总面积2940 mm2,采用两道内浇道。浇注系统设计成开放式系统,直浇道、横浇道和内浇道的比例为1∶1∶1.1,由内浇道面积分别计算出横浇道和直浇道的面积。

图1 EMD轴箱示意图

图2 EMD轴箱初始铸造工艺示意图

2 模拟计算与工艺优化

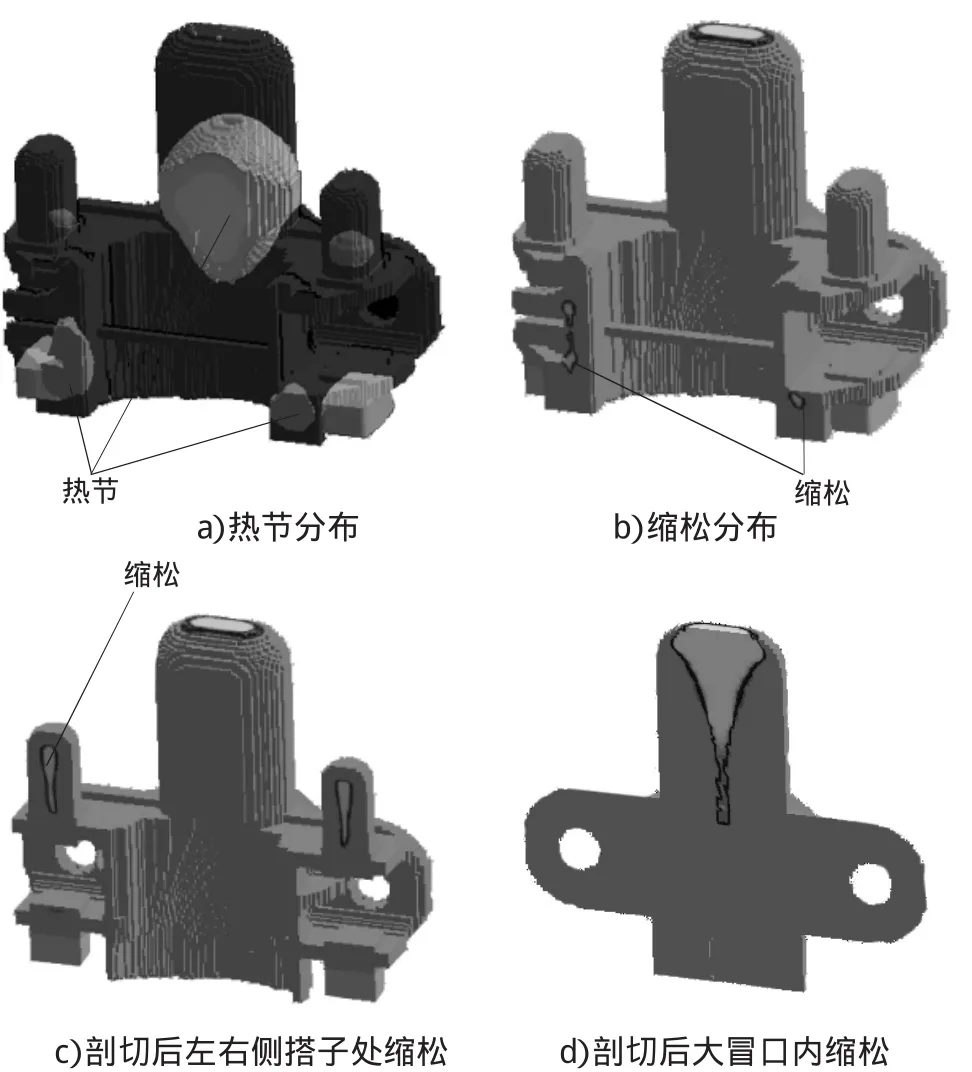

在浇注温度为1580℃时,对初始工艺进行了凝固模拟,铸件的热节大小和分布如图3 a)所示,在中间大冒口的根部,左侧内档搭子处,形成明显的热节。对应的热节处预测到缩松,如图3 b)、c)所示,可以明显发现,顶部明冒口的补缩能力不足,缩松已延伸到铸件上。

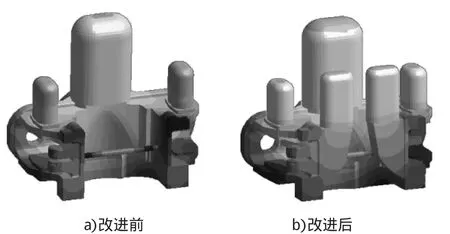

为了改善热节的分布并减少缩松,对工艺方案进行了改进:首先采用保温冒口代替了所有的明冒口,提高补缩效率;其次在两侧内裆处加了外侧补贴及侧冒口,来补缩内裆及搭子处的缩松。对改进工艺进行模拟计算的结果如图4、图5所示。首先,原工艺中分散在铸件内部的热节均转移至冒口内,铸件内部已不存在明显的热节;再次预测缩松缺陷的结果发现,更换保温冒口后大大提高了补缩效率,原来延伸至铸件本体上的缩松被限制在冒口内部,保证了铸件的内部质量。对两种工艺方案的温度场分布进行了模拟,如图4所示:初始方案在左侧内开档的搭子处形成了局部过热区,同时其上部由于布置了冷铁导致优先凝固,没有冒口可以对该区域进行补缩,易形成缩松。改进后的方案显示侧冒口的加入改变了这一区域的温度场分布,使过热区消失,铸件整体温度梯度均匀,形成了由下至上顺序凝固状态。图5 d)显示原先的缩松缺陷减少且向补贴内集中,但仍然处在补贴与铸件交界的危险区域,为了避免补贴根部出现缩松,实际造型过程中在相应位置打铬铁矿砂,利用激冷作用彻底消除该处的缩松缺陷。铸件实物对应位置并未发现缩松也证明了该方案的可行性(如图6所示)。

图3 热节与缩松预测

图4 两种工艺方案的温度场比较

图5 加入补贴与保温冒口后的热节与缩松预测

图6 补贴切割后根部图片

3 结果分析

根据铸造凝固模拟分析,设计了EMD轴箱铸造工艺,工艺出品率为65%。经清理抛丸后,目测表面无缺陷,整体射线探伤未发现超过客户规定的铸造缺陷,在此基础上按上述工艺生产了四件,实物毛坯见图7。各项检测均合格,尺寸准确,轮廓清晰,完全满足了客户的要求。

4 总 结

采用铸造模拟软件MAGMASOFT成功设计了EMD轴箱铸钢件的铸造工艺,一次试制成功。不仅减轻了工艺人员的设计工作量,提高了工作效率,而且降低了产品的研发成本,缩短了研发周期。

图7 EMD轴箱铸造毛坯实物

[1]刘万选,王红,商跃进.Y25型新型转向架轴箱强度性能分析[J].兰州交通大学学报,2010,29(4):115-118.

[2]张秀伟,康秀红,夏立军,等.大型钢锭凝固数值模拟与试验研究[J].铸造,2010,59(3):276-279.

[3]邱桂永,韩建明,杨智勇,等.凝固模拟参数设置合理性的检验方法研究及应用[J].铸造,2007,56(9):952-955.

[4]肖恭林,徐贵宝,徐建国.GE钩尾框铸造工艺优化设计[J].机车车辆工艺,2008,3:29-31.

[5]李弘英.铸钢件的凝固和致密度的控制[M].北京:机械工业出版社,1985.