互助陶粒板岩烧胀性能试验研究

韩晓军

(中国建筑材料工业地质勘查中心青海总队,青海 西宁 810001)

1 烧胀性能试验

1.1 仪器

颚式破碎机;电热鼓风干燥箱;高温电炉(1000℃);高温电炉(1300℃);电子天平;量筒(1000mL)。

1.2 试验

本次试验样品采自青海省互助县柏木峡,试验样品全部破碎通过Φ15mm圆孔筛,缩分至300~500g装袋,在105℃烘干4h,即得到烧胀性能试验样品。

将上述已制备的试样在600℃预热10min后快速放入焙烧温度中,焙烧7min后取出,冷却,装袋,简要描述烧胀情况,即完成一个温度下的焙烧试验。根据互助陶粒板岩的特点,分别选取了1085、1115、1145、1175、1200、1225℃作为此试验的焙烧温度[1]。

2 表观密度的测定

2.1 仪器

表现密度试验应采用下列仪器设备:①干燥箱;②托盘天平,最大称量1kg(感量为1g);③量筒,容积1000mL;④塘瓷盘,尺寸为40cm×30cm;⑤取样勺、毛巾和2.36mm筛子。

2.2 试验

(1)取试样4L,用筛孔为2.36mm的筛子过筛,取筛余物干燥至恒量,备用。

(2)把干燥后的试验拌匀后,称取300~500g(超轻集料取100~150g)放入量筒浸入水中1h(如有颗粒漂浮于水上,应采用带柄的圆形金属板将其压入水中)后取出,倒入2.36mm的筛子上,滤水1~2min,然后倒在拧干的湿毛巾上。用手握住毛巾两端,使其成为槽型,让集料在毛巾上来回滚动8~10次后,倒入塘瓷盘里。

(3)将试样倒入1000mL的量筒中,再注入500mL清水。如有试样漂浮于水上,可用已知体积(V1)的圆形金属板压入水中,读出量筒的水位(V2)。

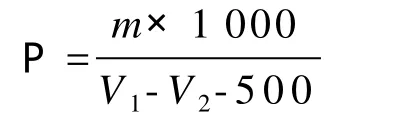

2.3 结果计算与评定

粗集料的颗粒表观密度按以下公式计算,计算精确至1kg/m3。

式中:P——粗集料颗粒表观密度,kg/m3;

m——烘干试样质量,g;

V1——圆形金属板的体积,mL;

V2——试样、圆形金属板和水的总体积,mL。

以两次测定值的算术平均值作为试验结果,如两次测定值之差大于平均值的2%,应重新取样进行试验。参照GB/T 17431.2-2010标准执行[2]。

3 结果与讨论

焙烧结束后对比不同温度下的焙烧样品:选取表观密度最小、膨胀外形饱满、硬度较硬、没有塌陷、焦结甚至熔融的温度级作为该样品最佳烧胀温度(也可绘制焙烧温度—表观密度曲线图帮助选取)。

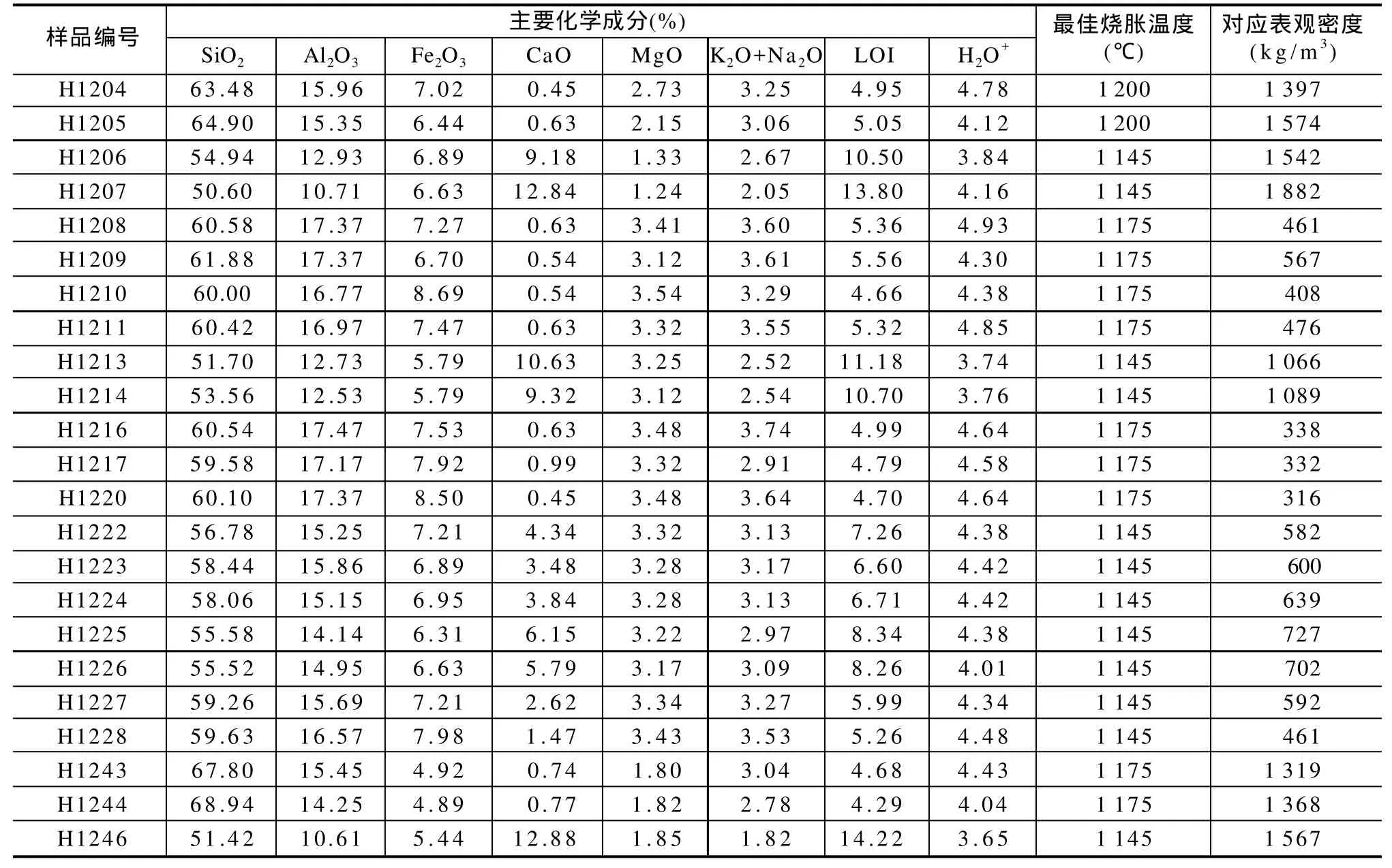

互助陶粒板岩中部分样品测试分析结果详见下页表。

互助陶粒板岩物化性能测试结果

由上表可看出:

(1)互助陶粒板岩样品中SiO2含量在55%~62%之间,Al2O3含量在14%以上,Fe2O3含量在6%以上,CaO含量在9%以下,MgO含量在3%以上,K2O+Na2O含量在2.9%以上,H2O+含量在4.3%以上时有较好的烧胀性,反之烧胀性能较差。

(2)试样中SiO2含量的高低对应最佳烧胀温度的高低:SiO2含量越高,最佳烧胀温度越高,同一温度下烧胀后塌陷、焦结几率越小;碳酸盐中的CO2对陶粒板岩的烧胀性能没有改善作用(如:H1206、H1207、H1213、H1214、H1246),相反过高的碳酸盐含量降低了其他有益膨胀的化学成分含量,反而降低了烧胀性能。

4 结语

助陶粒板岩中的化学成分与其烧胀性能密切相关:其中Al2O3、Fe2O3、MgO、K2O+Na2O、H2O+为有益成分,碳酸盐类为有害成分。只有有益成分与SiO2合理搭配的陶粒板岩才能具备良好的烧胀性能。

[1]杨芳洁.陶粒原料样烧胀性测试方法简介[J].中国非金属矿工业导刊,2009(1)34-35.

[2]国家质量技术监督局.GB/T 17431.2-2010 轻集料及其试验方法(第2部分:轻集料试验方法)[S].北京:中国标准出版社,2010.