黑滑石煅烧工艺条件及产物性能研究

刘玉芹,刘英杰,舒 锋,王志强

(中国非金属矿工业有限公司技术中心,北京 100142)

黑滑石是滑石矿物的一种,因其内含有机质而导致其呈现黑色、灰褐色。由于黑滑石白度低,大大限制了其应用领域,因此必须采取适当措施提高黑滑石的白度[3]。煅烧是目前黑滑石最常用的一种加工方法,通过煅烧可以使黑滑石中的有机质挥发,从而使白度达到90%以上。煅烧后的产品具有良好的绝缘、耐热、吸附、润滑等性能,可广泛应用于涂料、塑料、橡胶、高档陶瓷等工业中,市场前景广阔。

我国黑滑石资源十分丰富,本试验选取江西某地黑滑石为研究对象,对原矿性质进行了分析,系统研究了磨矿粒度、煅烧温度、煅烧时间等主要因素对产品性能(主要是白度)的影响。

1 试验部分

1.1 试验样品及其性质

本试验所采用的黑滑石样品取自江西广丰,样品为黑色块矿,含水量约5%。原矿的矿物组成为:滑石79.2%、白云石11.9%、方解石0.4%、石英8.5%,化学成分(%)为:LOI 9.8、SiO258.5、Al2O30.22、Fe2O30.12、CaO 2.75、MgO 27.98、K2O 0.03、Na2O 0.09、SO30.19。

可以看出,该黑滑石矿样的矿物组成以黑滑石为主,其次为白云石,石英和方解石也占有一定的比例。从化学成分上来看,原矿中二氧化硅和氧化镁含量较高,产品可利用价值较高。

1.2 试验仪器

箱式电阻炉,SR-ZX-4-13,北京中兴伟业仪器有限公司;全自动白度仪,WSD-3C,北京康光光学仪器有限公司;颚式破碎机,PEX-100×125,武汉探矿机械厂;电热鼓风干燥箱,上海博迅实业有限公司;精密电子天平,FA2204B,上海精密科学仪器有限公司。

1.3 试验方法

(1)样品处理:试验前,首先对原矿进行充分的晾晒;其次采用颚式破碎机破碎至-5mm,装袋备用。

(2)磨矿粒度试验:将黑滑石样品分别磨至10、60、100、200、325目,分别称取5g样品置于瓷坩埚中,然后置于马弗炉中,采用1000℃煅烧1h。煅烧后,磨粉测定其白度。

(3)煅烧温度试验:取磨矿粒度为200目的样品,分别称取5g样品置于瓷坩埚中,然后置于马弗炉中,分别采用700、900、1100、1200、1300℃煅烧1h。煅烧后,磨粉测定其白度。

(4)煅烧时间试验:取磨矿粒度为200目的样品,分别称取5g样品置于瓷坩埚中,然后置于马弗炉中,1100~1300℃下,分别煅烧30、60、90、120、150min。煅烧后,磨粉测定其白度。

2 试验结果与讨论

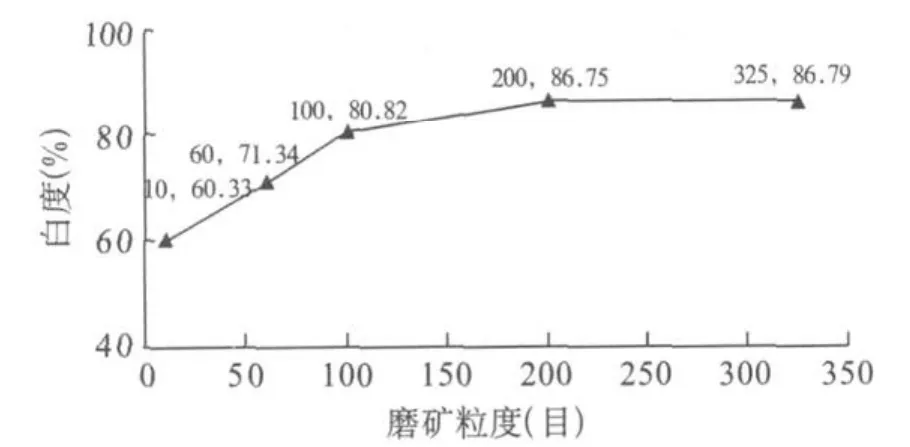

2.1 磨矿细度对白度的影响

为研究磨矿粒度对煅烧产品白度的影响,研究中分别选取不同粒度的磨矿产品在相同的煅烧温度和煅烧时间下进行煅烧,测试其白度。白度随磨矿粒度的变化情况如图1所示。

图1 白度随磨矿粒度的变化曲线

从图1中可以看出,在相同的煅烧温度和煅烧时间条件下,随着磨矿细度的增大,煅烧产品的蓝光白度不断增加,但当磨矿细度增加到200目以上时,磨矿细度对煅烧产品白度的影响趋势减弱,200目煅烧产品与325目煅烧产品的白度差别仅为0.04%。综合考虑实际生产中磨矿成本与磨矿时间,确定200目为最经济磨矿粒度。

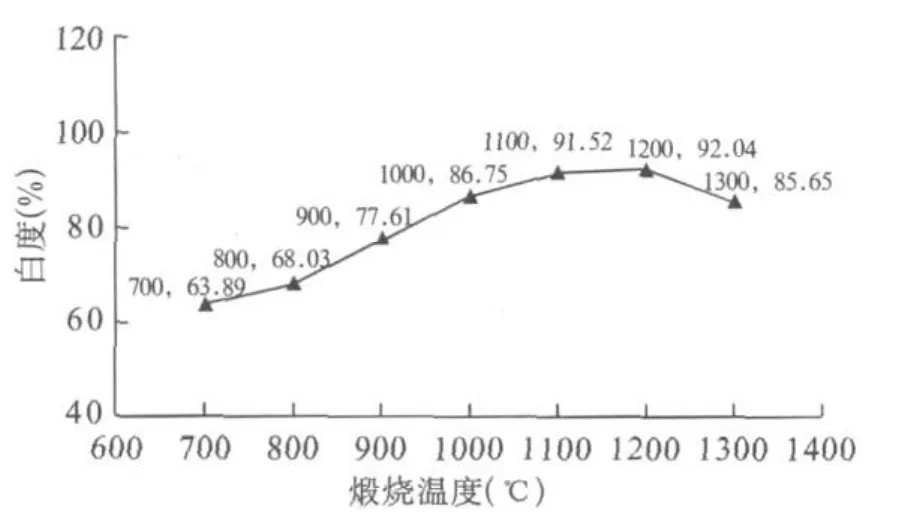

2.2 煅烧温度对白度的影响

在确定最经济磨矿粒度的基础上,为进一步研究煅烧温度对煅烧产品白度的影响,试验中分别在不同煅烧温度下对200目黑滑石原矿下进行煅烧,煅烧时间为1h,并测试其白度。白度随煅烧温度的变化情况如图2所示。

图2 白度随煅烧温度的变化曲线

从图2中可以看出,在相同的磨矿细度和煅烧时间条件下,随着煅烧温度的增大,煅烧产品的蓝光白度不断增加,当温度达到1100℃时,白度可以达到91.52%;当温度达到1200℃时,白度可以达到92.04%;但当煅烧温度超过1200℃以后,随着煅烧温度的增加,煅烧产品的白度开始下降。这是因为温度达到1200℃以上时,煅烧产物中开始出现液相,导致白度下降。从试验结果可以初步判定,最佳煅烧温度在1100~1200℃之间。

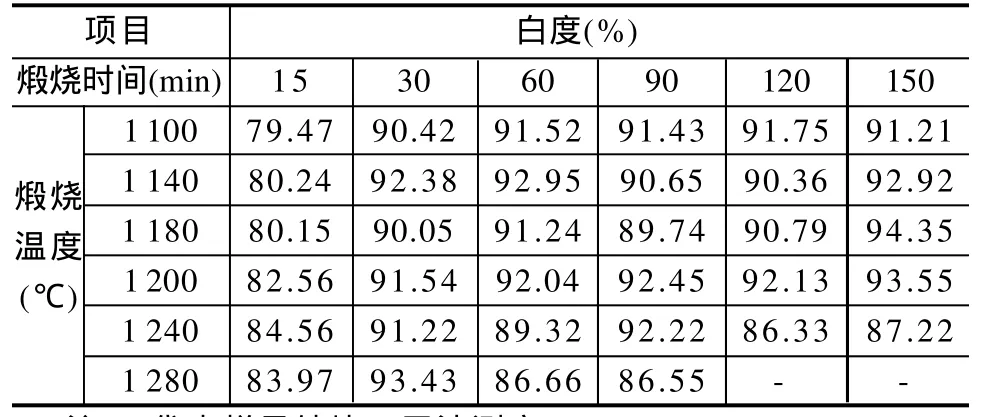

2.3 煅烧时间对白度的影响

为进一步明确煅烧时间对产品白度的影响,从而确定最佳煅烧时间和温度,分别在不同煅烧时间下,采用不同煅烧温度进行煅烧,采用的磨矿细度为200目,并测试其白度。不同煅烧时间和温度条件下产品白度如下表所示。

不同煅烧时间和温度下产品的白度

从表中可以看出,在1100~1280℃、煅烧时间为15min时,产品的白度主要集中在80%左右,当煅烧时间达到30min以上时,随着煅烧时间的变化,产品白度的变化不明显,说明在温度达到1100℃、煅烧时间达到30min以后,通过延长煅烧时间并不能提高煅烧产品的白度。因此,可以判定,对该产品最佳的煅烧温度为1100~1200℃,煅烧时间为30min。煅烧温度过高,会使得产品液相,产品结块而不利于使用;煅烧时间过长,一方面使得生产成本增加,另一方面也会使产品性质发生改变。

2.4 煅烧产物物相分析

取200目原矿在1100℃下煅烧60min的产品进行物相分析,其结果为:石英5.4%、顽火辉石80.6%、硅酸钙14.0%。

可以看出,通过高温煅烧产品中的矿物成分已经发生变化,原矿中的滑石转化为顽火辉石,白云岩转化为硅酸钙[5]。说明黑滑石煅烧的过程中,不仅去除了有机质,也使矿物成分发生了改变。

3 结论

通过对影响黑滑石煅烧工艺条件的试验研究,明确了磨矿粒度、煅烧温度、煅烧时间等主要因素对煅烧产品性能的影响。通过试验发现,磨矿粒度是影响煅烧产品白度的重要因素,较细的磨矿粒度是保证有机质充分暴露的条件;而煅烧温度是保证黑滑石中有机质分解的条件;煅烧时间主要使有机质充分分解。因此,黑滑石煅烧的最佳工艺条件为磨矿粒度200目以上,煅烧温度1100~1200℃,煅烧时间30min,产品白度可以达到92%以上。但在实际工业生产中,由于物料添加方式、堆层厚度不同,也会对产品性能造成影响,需通过工业或半工业试验确定。

[1]刘伯元,王明洋,方庆生.江西广丰黑滑石开发应用研究[J].中国非金属矿工业导刊,1999(5):55-58.

[2]陈正国,邸素梅,祝强.广丰黑滑石的增白试验及制黑机理探讨[J].非金属矿,1993(6):6-8.

[3]鲍正湘,王德生,包觉敏.湘西卡棚黑滑石矿床地质特征及开发应用[J].中国非金属矿工业导刊,2001(1):38-39.

[4]肖承煌.九江黑滑石矿地质特征及开发应用研究[J].江西地质,1996,10(4):304-308.

[5]许芳芳,李金洪,王宇才.江西广丰黑滑石锻烧增白及物相变化特征[J].非金属矿,2010,33(6):15-17.