SiC单晶线锯切片及电镀锯丝制造技术的研究进展

高玉飞,葛培琪,2,刘全斌,毕文波

( 1.山东大学机械工程学院,山东济南 250061;2.山东大学高效洁净机械制造教育部重点实验室,山东济南 250061;3.山东信远集团有限公司,山东烟台 265200)

碳化硅(SiC)单晶是继第一代半导体材料单晶硅(Si)和第二代半导体材料砷化镓(GaAs)后发展起来的第三代半导体材料,具有宽禁带、高热导率、高饱和电子漂移速率、高临界击穿电场、化学性质稳定等特点,是制作氮化镓(GaN)基蓝色发光二极管的理想衬底,也是制作高温、高频、抗辐照、大功率电子器件的重要材料[1]。特别是在极端条件和恶劣环境下的应用,SiC器件的特性远远超过了Si器件和GaAs器件,因此在半导体照明工程、核反应堆、原油勘探、电力系统、航空航天与国防中具有广阔的应用前景[1-2]。这一切将会给SiC器件带来巨大的需求增长。

SiC单晶的生长与加工是目前国际上的研究热点,一些国际电子业巨头也都投入巨资发展SiC半导体器件。由于一些特殊方面的应用,国外碳化硅生产企业对中国进行禁运。中国中科院物理所、上海硅酸盐研究所、山东大学、西安理工大学、中国电子科技集团第四十六所等单位纷纷开展对SiC单晶的研究,在实验室中已生长出4英寸(约101.6 mm)的SiC单晶。相对于近年来SiC单晶生长技术取得的突破,加工技术有待提高。SiC单晶在机械加工阶段的关键工序为晶棒切片→粗研磨→精研磨→抛光,研磨阶段主要是为了去除切割刀痕及切割引起表面加工变质层,降低表面粗糙度[2]。其中,切片加工环节十分关键,最初的成形加工,晶片总厚度偏差(TTV)与翘曲度(Warp)主要由切片工艺引起[3]。由于SiC单晶硬度高(莫氏硬度为9.2~9.6,仅次于金刚石莫氏硬度10)与脆性大的力学特性,使其切片加工难度很大,主要体现在:刀具磨损快,切割效率低,切片表面亚表面易出现微破碎缺陷。尤其是SiC单晶切片表面出现的异常深划痕和凹坑等缺陷,直接影响后续研磨工序加工质量,给磨抛工序带来极大的工作量。目前,SiC单晶切片厚度已薄到0.5 mm[4],尺寸增大和切片厚度变薄给SiC单晶切片加工带来极大挑战。

1 SiC单晶金刚石线锯切片技术

传统的小直径晶体切片加工多采用外圆及内圆切片技术。使用外圆切割机进行2英寸(约50.8 mm)以下SiC单晶切片加工时,外圆刀片高速旋转,与晶片间摩擦力较大,切割后期刀片几乎全部没入晶体内,刀片的径跳、端跳等现象会相对“放大”,易造成晶片损伤[3]。采用内圆切片加工时刀片的径向尺寸大,张紧时刃口出现波浪状,切片时易产生附加作用力造成崩边甚至出现碎片,且切割时锯口损耗与刀片厚度密切相关,难以降低锯口的损耗[5]。当SiC单晶的直径超过2英寸(约50.8 mm)时,常采用金刚石线锯切片技术[6]。

1.1 SiC单晶金刚石线锯的切片加工方法

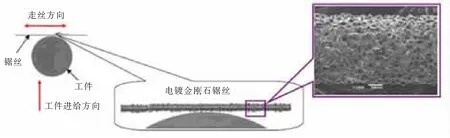

把金刚石微粉固结在金属丝表面上制成固结磨料线锯丝,再配以相应的锯床实现锯丝的往复运转,并使工件与锯丝实现相对进给,就形成了金刚石线锯切片技术。锯丝本身就类似于锯片的切割刃口,用其进行SiC单晶的切片加工,如图1所示。而采用复合电镀方法固结金刚石微粉制成的锯丝具备较高的耐磨性与耐热性,成为SiC单晶的切片加工首选的切割工具[7]。

图1 SiC单晶的电镀金刚石线锯切片加工示意图Fig.1 Schematic of diamond wire saw slicing of SiC crystal

线锯切片时,SiC晶棒相对于锯丝的进给方式可采用平推、工件自旋转和摆动3种,如图2所示。采用常见的工件相对锯丝平推的锯切方式,锯丝与晶棒的接触长度随着加工过程的推进是不断变化的,如图2 a)中的H。在保持整个锯切过程中工艺参数不变的前提下,锯切长度的变化可能会导致整个晶片表面质量的不均匀性。针对以上问题,美国密歇根大学的SHIH等人采用WTS公司的RTS440单线摇摆切割机开展了SiC单晶的金刚石线锯切片研究[8]。线轮增加了摇摆运动,切片过程中能够保持锯丝与工件间恒定的、长度很小的弧接触,如图2 b)所示,从而保证整个锯切过程中切割长度不变。

图2 SiC晶棒相对于锯丝的进给方式Fig.2 Feeding ways of SiC crystal relative to diamond wire saw

图3 SiC单晶线锯-超声振动切片示意图Fig.3 Schematic of ultrasonic vibration aided wire saw slicing of SiC crystal

近些年来,对SiC单晶自旋转的线锯切片技术方面也展开了研究。锯切过程中,SiC晶棒向锯丝进给同时还有自旋转运动,如图2 c)所示。锯切实验发现SiC单晶切片加工时自旋转运动的附加降低了锯切力和切片表面粗糙度[9]。理想状态下,锯切过程中锯丝与工件是点接触,因此这种切片方法也称为金刚石线点切割技术。切割点的锯切速度是锯丝线速度和工件自旋速度的合成速度,同样,锯切中工件切割点的速度随着工件锯切半径的减小而变化,不能保证整个锯切过程中锯切速度的恒定。为提高SiC单晶的锯切效率,西安理工大学近期提出金刚石线锯-超声振动切割方法。切片过程中给金刚石线锯施加一定振幅的超声波振动,将线锯连续切割的方式变成脉冲切割的方式,切割原理见图3[10]。超声振动工具头的端面与锯丝接触,当超声振动工具头以一定的频率振动时,带动锯丝对SiC单晶进行锤击和切削。这种切片方法对于提高SiC晶体切片的效率和质量提供了指导意义。

1.2 SiC单晶金刚石线锯切片技术相关基础理论的研究进展

SiC单晶金刚石线锯切片技术的相关研究主要集中在锯切工艺分析、锯切力的测量与建模、切片表面质量分析及工艺参数优化等方面。

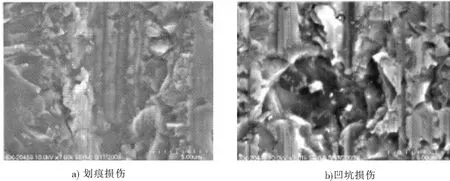

HARDIN等使用具备单线摇摆机构的往复式电镀金刚石线锯切割SiC单晶实验,以水为冷却液,主要分析了切片表面粗糙度与锯丝磨损等问题,检测锯切表面发现SiC的锯屑去除是脆性方式,表面粗糙度Ra在0.18~0.29μm范围内,导轮的摆动频率对表面粗糙度没有什么明显影响,存在的主要问题是切片表面微破碎损伤较大、锯丝磨损快、寿命短。切割表面出现一些较深的划痕和凹坑,如图4所示[8],对表面质量影响严重,分析是由脱落的金刚石磨粒随着锯丝运动划刻、滚压嵌入切片表面形成,同时脱落磨粒及大块脆性去除切屑与锯丝镀层接触造成镀层磨损,进一步加快磨粒的脱落。锯切SiC单晶实验发现锯丝表面存在明显的磨粒脱落现象,且随着锯丝磨损加大,切割晶片的Warp随之增大[6]。

图4 SiC单晶电镀金刚石线锯切割表面损伤Fig.4 Surface damage of SiC crystal sliced by diamond wire saw

SiC单晶自旋转条件下线锯切片的研究主要集中在晶体自旋转切割工艺、切片表面质量、锯切力测量与建模等方面[9,11]。基于理论分析建立了锯切力的理论模型,SiC单晶自旋转条件下线锯切割时,虽然理论上线锯与工件是点接触,但实际上却是存在一段动态接触弧区。工件进给速度增大时,锯丝与工件的动态接触弧长增加,增加了磨粒滑擦路径的长度,也增加了排屑的难度,故锯切力增大;工件转速增加,单位面积内参与切削的磨粒数增加,使得单颗磨粒切削厚度减小,切向锯切力减小。锯切试验观察切片表面形貌不存在明显的切割纹理,表面形貌和粗糙度较工件相对锯丝直接平推进给方法均有改善,但锯切表面也发现了一些异常深划痕和凹坑[9],对表面亚表面损伤产生重要的影响。

在工件自旋的线锯切割的基础上给线锯附加横向超声振动的切片方法目前也开展了一些试验探索工作,并将加工效果与不向锯丝施加横向超声振动的切片工艺进行了对比。结果发现,超声振动的施加扩大了介于工具-工件间的动态容屑空间,有利于排屑。在相同工艺参数条件下,超声辅助线锯切割的方式比未施加超声切割方式的锯切力减小37%~52%;锯切表面光滑,表面粗糙度显著降低,降幅为26%~55%;锯丝的磨损可以降低40%;切割效率提高近一倍[12]。

SiC金刚石线锯切片加工的已有研究结果表明,SiC单晶加工效率低、锯丝寿命低和切片表面存在异常破碎是目前存在的主要问题。SiC单晶切片过程中锯丝脱落的金刚石磨粒随锯丝运动划刻或被挤压嵌入加工表面是形成锯切表面严重划痕与凹坑损伤的主要原因。脱落的金刚石磨粒被挤在锯丝镀层与晶体切割表面之间,其尺寸大于锯丝上固结磨粒的出露高度时,会造成切片表面相对尺寸和深度较大的划痕与凹坑,对切割表面亚表面质量影响更为严重。为去除切割后的严重划痕、凹坑等表面缺陷,在后续的研磨工序中要去除的晶片表面材料厚度也就越大,工作量增大。SiC单晶高硬度的特点使得锯切中锯丝磨粒脱落现象比较严重,而如何改善磨粒脱落情况及避免脱落的磨粒对切片表面造成更大的划痕与凹坑损伤,是实现SiC单晶高质量锯切必须解决的问题。

2 固结金刚石锯丝制造技术与失效机理

从切割加工的角度看,要求制造的固结磨料锯丝具备磨粒把持强度高、耐磨性好、寿命长、切缝窄、抗拉强度高等特点,从而可改善锯切质量。目前,常见的固结磨料锯丝制造方法主要有复合电镀法[7,13-15]、树脂结合剂黏结法[16-18]与钎焊法[19]等。钎焊固结金刚石锯丝对制造设备要求高,并且高温钎焊温度在900 ℃以上,对钢丝的强度和韧性影响较严重,热损伤大,目前尚不适合小直径与大长度的固结磨料锯丝制造,因此目前制造的锯丝直径通常在1mm以上[19],不适合用于要求锯口损耗低的SiC晶体加工。树脂结合剂金刚石锯丝是将金刚石磨粒与树脂混合,刷涂在钢丝表面,经过热固化或光固化使磨粒固结在钢丝表面制作而成。树脂结合剂金刚石锯丝制作工艺相对简单,所存在的主要问题是树脂对磨粒把持强度低,树脂层耐磨与耐热性差导致的锯丝寿命短等,并不适合用于高硬度SiC单晶的切割[7]。

2.1 电镀金刚石锯丝的制造技术

电镀金刚石锯丝通常是选用高强度钢丝做基体,采用复合电镀法利用金属镀层的沉积对金刚石磨粒的机械包镶、物理与化学吸附的作用,从而把磨粒固结在钢丝基体表面而制成,是目前应用于SiC单晶线锯切片加工的工具。电镀金刚石锯丝的制作工序:钢丝表面化学除油→清洗→酸侵蚀→清洗→钢丝基体预镀→基体上砂→镀层加厚→清洗→加热除氢处理[13]。电镀的工艺条件直接影响锯丝表面磨粒的密度与分布情况、磨粒出露高度、镀层与基体结合强度、镀层生长速度与质量等。其中最为关键的是基体上砂工艺,此工序直接影响最终成品锯丝表面磨粒分布密度与均匀性,从而影响锯丝的切割性能。目前开展的上砂工艺的研究主要是集中于埋砂法和磨粒悬浮法[13-15]。

埋砂法制造固结金刚石锯丝的原理是将钢丝基体置于上砂槽里,用金刚石磨料将钢丝基体全部埋住,与钢丝基体接触的金刚石磨粒在金属电沉积作用下固结在钢丝表面上,从而完成上砂。磨粒悬浮上砂法是将金刚石微粉加入到镀液中,通过搅拌的方式使磨料悬浮于镀液中,金刚石微粉在自身的重力作用下随机吸附在钢丝基体表面并通过金属电沉积作用固结在钢丝表面上。国内外学者在电镀金刚石锯丝的制作工艺、提高金属镀层的沉积速率等方面做了很多基础性研究工作[7,13-15,20]。钢丝表面金属镀层的沉积速率是决定锯丝制造时间的主要因素,采用刷镀工艺来进行基体上砂,金属镀层的沉积速率可比普通电镀方法提高数倍[7]。LEE等研究了电镀金刚石上砂的工艺,采用搅拌悬浮上砂法,发现金属的沉积速度受到传质速度和分解速度的共同影响,而金刚石沉积的浓度则受到外加电压和搅动速度的影响[20]。

从电镀金刚石线锯规模化生产的角度来看,埋砂法难以实现较长(几千米甚至几十千米)锯丝的制造,磨粒悬浮上砂将是实现电镀金刚石锯丝批量化生产的上砂工艺。目前,国外Saint-GobainAbrasives'Winter,WellDiamondWireSaws与DiamondWireTechnology等公司已开发出较为成熟的电镀金刚石锯丝,锯丝直径低至180μm,应用于SiC和蓝宝石等高硬度晶体的切割中。这些公司的锯丝产品外观差异较大,缺乏统一的质量评价标准,其锯丝制作工艺处于保密状态,相关的介绍报道不多。

2.2 电镀金刚石锯丝切割SiC单晶的磨损与失效

在SiC单晶锯切实验中观察锯丝使用的形貌,除了同其他金刚石工具在加工过程中存在着磨粒破碎、磨粒磨平与折断等类似现象外,锯丝表面比较突出的现象是存在明显的磨粒脱落[6,9]。部分磨粒在没有完全发挥切削性能时已经整体脱落,这使锯丝切削性能大大降低。由目前电镀金刚石锯丝的制备工艺来看,保证锯丝表面磨粒具有较高把持强度的措施主要是控制沉积的金属镀层厚度与提高镀层性能。理想的镀层要结晶细致紧密,内应力小,镀层厚度将磨粒粒径的约2/3埋嵌住,1/3出露进行切削。因此,锯切过程镀层的磨损必然会导致磨粒把持强度降低。随着SiC单晶尺寸增大,锯切长度和切深增加,使锯切过程中脱落的金刚石磨粒与高硬度切屑被挤在锯丝镀层与晶体切割加工表面之间划擦的可能性增大,降低锯切表面质量的同时也使锯丝镀层磨损加剧,从而降低镀层对磨粒把持强度,加剧磨粒脱落。

因此要实现SiC单晶高质量精密线锯切片,所使用的电镀金刚石锯丝必须具备磨粒把持强度高、磨粒分布特征与出露高度合理、结合剂的耐热性耐磨性高等性能,还需考虑在锯切时使脱落磨粒与切屑更容易排出,使润滑冷却液更充分进入锯切区,以减少切屑对锯丝表面的粘附、堵塞、划擦,降低锯切力与镀层的磨损以减少锯丝表面磨粒的脱落,提高锯丝寿命和锯切性能。

3 SiC单晶金刚石线锯切片技术的研究方向

分析国内外切割SiC单晶的研究现状发现,目前SiC单晶线锯切割加工存在切片表面损伤大、锯丝磨损严重等问题。对于极难加工的高硬度SiC单晶来讲,高表面质量的切片可以大大降低后续磨抛工序的工作量。随着SiC单晶尺寸增大和切割质量要求的提高,迫切需要对切片工艺进行深入系统的基础研究工作。

1) 高性能的电镀金刚石锯丝的设计理论与制备技术 高性能的电镀金刚石锯丝是SiC单晶锯切加工质量的保证。在面对高硬度、高脆性、大尺寸的SiC单晶的切片加工时,迫切需要改善电镀锯丝的锯切性能和锯切过程的润滑排屑性能,以提高切片质量和锯丝寿命。因此,探索面向连续制造的锯丝表面上砂过程的最佳电镀工艺,提高金属沉积速率措施,研制高性能电镀锯丝是其中的关键。

2)对锯丝切割SiC单晶的锯切性能与锯丝失效机理研究 目前,对于金刚石锯丝的锯切性能和质量的评价还未有统一的标准,通过建立锯丝切割SiC单晶的锯切性能评价方法,建立锯丝综合质量评价标准;研究锯丝磨损现象,揭示锯丝失效机理,分析锯丝磨损对锯切性能的影响规律,从而可进一步完善锯丝设计理论与制备技术。

3)对SiC单晶线锯锯切材料去除机理与切片表面亚表面损伤机制研究 目前对金刚石线锯切割SiC单晶的锯切材料去除机理与损伤机制还未有统一的清晰的研究,而这是提高切片质量的理论依据。

4)对SiC单晶线锯切片工艺与工艺参数优化 研究提高锯切质量与效率的复合加工工艺、工艺参数对锯切晶片质量及锯丝寿命的影响规律,切片质量与加工效率的有效平衡与控制方案,从而实现SiC单晶的高效高精密线锯切片。

4 结 语

在面对高硬度、高脆性与尺寸不断增大的SiC晶体的切片加工时,切片效率低、锯丝寿命短与切片表面微破碎凹坑缺陷等问题是目前迫切需要解决的问题。通过研制高性能的电镀锯丝,揭示SiC单晶线锯切片材料去除机理、切片损伤机理,探索高效高精密的线锯切片工艺与工艺参数组合,是解决目前SiC单晶线锯切片过程中存在问题的有效途径。因此,深入研究SiC单晶金刚石线锯切片与锯丝制造技术及相关基础理论问题,探索低损伤高效精密线锯切片工艺,具有重要的理论意义和实用价值。

参考文献/References:

[1] 李嘉席,孙军生,陈洪建,等.第三代半导体材料生长与器件应用的研究[J].河北工业大学学报, 2002, 31(2):41-51.

LI Jiaxi, SUN Junsheng, CHEN Hongjian, et al. Study on crystal growth and device application of the 3rd-generation-semicondutors[J]. Journal of Hebei University of Technology, 2002, 31(2):41-51.

[2] 姜守振,徐现刚,李 娟,等.SiC单晶生长及其晶片加工技术的进展[J].半导体学报, 2007, 28(5):810-814.

JIANG Shouzhen,XU Xiangang,LI Juan, et al. Recent progress in SiC monocrystal growth and wafer machining[J].Chinese Journal of Semiconductors, 2007, 28(5):810-814.

[3] 李宝珠,冯 玢.碳化硅单晶切割技术研究[J].电子工业专用设备, 2009, 38(12):36-38,48.

LI Baozhu, FENG Fen. Study on the technology of cutting silicon carbide crystal wafer[J]. Equipment for Electronic Products Manufacturing, 2009, 38(12):36-38, 48.

[4] 李 娟,陈秀芳,马德营,等.SiC单晶片的超精密加工[J]. 功能材料, 2006, 37(1):70-72.

LI Juan, CHEN Xiufang, MA Deying, et al. High-prcesion processing of silicon carbide[J]. Journal of Functional Materials, 2006, 37(1):70-72.

[5] 靳永济.我国切割设备的现状与展望[J].电子工业专用设备, 2001, 30(2):11-13,44.

JIN Yongji. The present status and forecast of national wafer slicing equipment[J]. Equipment for Electronic Products Manufacturing, 2001, 30(2):11-13, 44.

[6] 陈秀芳,李 娟,马德营,等.金刚石线锯切割大尺寸SiC单晶[J].功能材料, 2005, 36(10):1575-1577.

CHEN Xiufang, LI Juan, MA Deying, et al. Slicing large diameter SiC single crystal by using diamond wire saw[J]. Journal of Functional Materials, 2005, 36(10):1575-1577.

[7] CHIBA Y , TANI Y, ENOMOTO T, et al. Development of a high-speed manufacturing method for electroplated diamond wire tools[J]. Annals of the CIRP, 2003,52(1):281-284.

[8] HARDIN C W, QU J, SHIH A J. Fixed abrasive diamond wire saw slicing of single-crystal silicon carbide wafers[J]. Materials and Manufacturing Processes, 2004,19(2): 355-367.

[9] 胡碧俊. 往复式电镀金刚石线锯旋转点切割SiC单晶的试验研究[D].西安:西安理工大学,2010.

HU Binjun. Experimental Study on SiC Single Crystal Machining With Reciprocating and Rotating Electroplated Diamond Wire Saw [D]. Xi′an: Xi′an University of Technology, 2010.

[10] 刘 永,李淑娟,李 言,等.基于中心复合设计试验的SiC单晶片超声振动加工工艺参数优化[J]. 机械工程学报, 2013, 49(7):193-198.

LIU Yong, LI Shujuan, LI Yan,et al. Central composite design test based process parameters optimizing for compound machining with ultrasonic vibration on SiC wafer [J]. Journal of Mechanical Engineering, 2013, 49(7):193-198.

[11] 王肖烨,李 言,李淑娟,等.旋转条件下切割SiC单晶片实验研究[J].宇航材料与工艺, 2011 (6):15-19.

WANG Xiaoye, LI Yan, LI Shujuan, et al. Experiment research on cutting SiC wafer under workpiece rotating [J]. Aerospace Materials & Technology, 2011 (6):15-19.

[12] 李 言,王肖烨,李淑娟,等.超声辅助线锯切割SiC单晶实验研究[J].人工晶体学报, 2012, 41(4):1076-1081.

LI Yan, WANG Xiaoye, LI Shujuan, et al. Experiments of ultrasonic-assisted wire sawing of SiC single crystal[J].Journal of Synthetic Crystals, 2012, 41(4):1076-1081.

[13] 高玉飞,葛培琪. 电镀工艺参数对金刚石锯丝复合镀层质量影响研究[J].金刚石与磨料磨具工程, 2011, 31(5):30- 34.

GAO Yufei, GE Peiqi. Study on influences of electroplating process parameters on composite coating quality of diamond wire saw [J]. Diamond & Abrasives Engineering, 2011, 31(5):30- 34.

[14] 高 航,黄均亮,袁和平,等.悬砂法工艺参数对精密切割用线锯制备质量影响的研究[J].人工晶体学报,2012, 41(6):1488-1493.

GAO Hang, HUANG Junliang, YUAN Heping, et al. Effect of sand-suspend-electroplated process parameters on the quality of electroplated diamond wire saw [J]. Journal of Synthetic Crystals, 2012, 41(6):1488-1493.

[15] 高 伟,张景涛,吴 平,等.金刚石线锯悬浮上砂法制作工艺的研究[J].金刚石与磨料磨具工程, 2013, 33(1):1-5,9.

GAO Wei, ZHANG Jingtao, WU Ping, et al. Manufacturing process of diamond wire saw by the sand-suspension-electroplated method [J]. Diamond & Abrasives Engineering, 2013, 33(1):1-5,9.

[16] ENOMOTO T, SHIMAZAKI Y, TANI Y, et al. Development of a resinoid wire containing metal powder for slicing a silicon ingot[J]. Annals of the CIRP, 1999,48(1):273-276.

[17] 刘福庆. 紫外光固化金刚石线锯制造技术研究[D].杭州:浙江工业大学,2008.

LIU Fuqing.Research on Manufacturing Technology of Ultraviolet-curing Diamond Wire Saw[D].Hangzhou: Zhejiang University of Technology, 2008.

[18] 宋术青.改性树脂结合剂金刚石线锯丝研制[D].济南:山东大学,2010.

SONG Shuqing. Development of Modified Resin Bonded Diamond Wire Saw[D].Jinan: Shandong University, 2010.

[19] 王 波. 感应钎焊制作金刚石线锯的基础研究[D].南京:南京航空航天大学,2010.

WANG Bo. Basic Research on Manufacturing of Induction Brazing Diamond Wire Saw[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[20] LEE E C, CHOI J W. A Study on the mechanism of formation of electrocode posited Ni diamond coatings[J].Surface and Coating Technology, 2001, 148: 234-240.