37Mn5圆坯表面气孔原因分析与控制

侯志慧,韩 萍

(1.天津天铁冶金集团炼钢厂,河北涉县 056404;2.天津冶金集团天材科技发展有限公司,天津 300308)

1 引言

天铁冶金集团炼钢厂应品种多元化的需要对2#连铸机进行了设备改造,采用塞棒浇注+内嵌式浸入水口+保护渣的浇注方式,全程无氧化保护浇铸,使用结晶器电磁搅拌和气雾冷却设备,经转炉LF 炉(VD 炉)圆坯连铸机,生产Ф150~Ф210 断面的圆坯。由于企业成本压力大,使用VD 真空脱气装置会使吨钢成本增加,另一方面VD 炉设备运行不稳定,经常出现抽气阀门锁闭,蒸汽压力波动大等故障,不能正常使用。钢种经LF 炉精炼后直接浇铸,却出现了大量的表面气孔缺陷,以37Mn5 钢最为严重。该钢种铸坯修磨率达到76.3%,且修磨的铸坯当中有23%因为修磨深度超标而判废,严重影响了圆坯合格率指标的完成。经过对各种故障原因分析研究后,认定钢水脱氧不良造成钢中气体含量高、保护渣绝热保温性能差、结晶器电磁搅拌强度弱是产生37Mn5 圆坯表面气孔的主要原因。通过改进转炉脱氧工艺,保持物料干燥,控制钢中气体含量;减少保护渣熔剂和配碳量提高绝热保温性能;增大电磁搅拌频率和电流以及低拉速变渣线操作等措施的实施,使37Mn5 圆坯表面气孔缺陷得到了有效控制。

2 37Mn5钢表面气孔形貌

现场检验铸坯发现37Mn5 圆坯表面气孔大部分呈开放型,形状像倒写的“Ω”字,最大内直径3~4 mm,深度约4~13 mm,在铸坯圆周各个方向均有分布,气孔内有少量的渣状物残留。

取典型试样做能谱分析,发现气孔内渣状残留物含有Al2O3、Na 和少量P。该渣状物的残留导致相当一部分铸坯在修磨过程中出现越打磨气孔越大的情况,最终因修磨深度超标而报废。

3 气孔形成机理

铸坯在凝固时钢液中的气体生成压力(PO2、PH2、PN2、PH2O)大于钢水的静压与大气压之和时便形成气泡,气泡在结晶器壁钢液弯月面附近或铸坯凝固前沿被捕捉,一方面随着凝固前沿的不断推移和气体的不断析出而逐步长大,另一方面随着坯壳的凝固收缩又被迫缩小,加上钢水静压力和坯壳内外温度梯度的作用,气泡不能逸出时,就残留在凝壳中,形成气孔缺陷[1]。

4 气孔形成因素分析

4.1 钢液中气体含量对表面气孔的影响

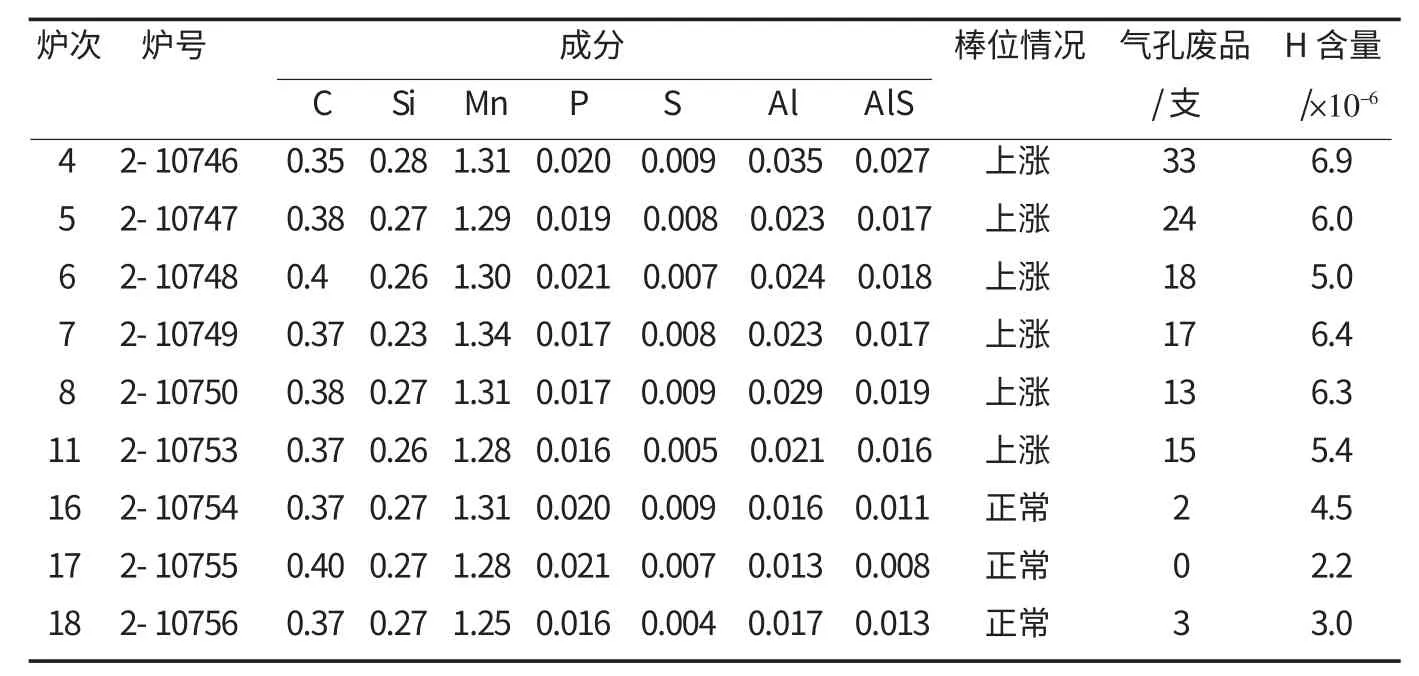

钢中气体含量的多少与炉气中不同气体的分压力、气体在渣层中离解、传质能力的大小以及钢液中其他元素的含量有关[2]。易引发铸坯表面气孔缺陷的气体主要是碳氧反应生成的CO 和随着钢液凝固不断析出的H2。在37Mn5 冶炼过程中存在LF 炉白渣形成慢且保持时间短的问题,表明脱氧剂加入量不够,钢液脱氧不完全,可能会导致碳二次氧化生成CO 气体。改用BaAlSi+纯铝的脱氧合金强化脱氧效果,却发现钢水流动性不好,在连铸浇铸时塞棒棒位曲线上涨明显且棒位波动大的炉次表面气孔废品也多,见表1。

由于37Mn5 钢成分中W[Mn]在1.20%~1.35%,也决定了钢中氢含量较之其它钢种偏高。有资料表明钢中氢含量随着锰、铬、镍、铌、钒含量的增加而增加,用定氢设备对转炉出钢后和LF 炉精炼完的钢液中氢含量进行了测定,绝大部分炉次都超过了6×10-6,数据见表1。

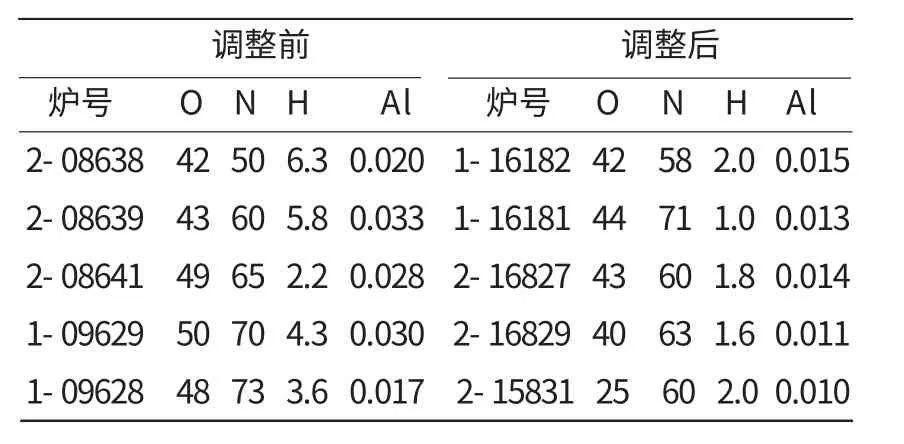

表1 各炉次冶炼情况表

综合上述情况分析,当加入脱氧剂少时脱氧不完全,会生成CO 气体,也降低了钢液吸氢能力,在铸坯凝固过程中逐渐析出CO 和H2,导致表面气孔。脱氧过老时虽然避免了CO 气体的生成,却造成钢中Al 含量偏高,钢水流动性不好,夹杂物多,连铸浇铸困难的问题。且在排除了CO 导致表面气孔的情况下,37Mn5 圆坯仍有表面气孔废品,表明钢中的氢气含量超标。入炉的白灰、合金料及炉衬、保护渣、中间包等物料有潮湿的现象。

4.2 保护渣对气孔生成的影响

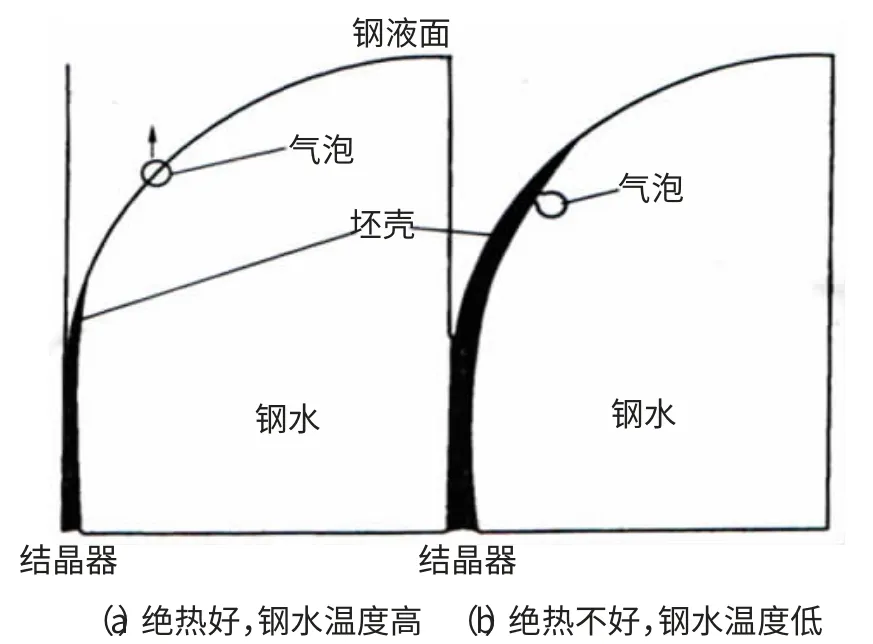

保护渣的主要作用是隔热保温、吸附夹渣,促进凝固坯壳和结晶器壁之间的润滑和传热,它的性能好坏决定了铸坯的表面质量。如果保护渣的绝热性能好,可以提高弯月面钢水温度,因而可以减少振痕深度,避免生成凝固钩,减少针孔和液渣粘附在弯月面上[3]。如果钢水温度低,在气泡逸出钢液面之前,就被封存在凝固坯壳下面,形成气孔缺陷,见图1。

图1 绝热好坏对弯月面钢水温度的影响

对现场使用的不同批次37Mn5 保护渣进行了跟踪调查,发现093811 批次的保护渣比较好,与其它批次的保护渣相比较,其固定碳和粉渣中Al2O3含量少。固定碳决定了结晶器保护渣能否形成合理的三层结构,一定厚度的熔渣层可有效地减少钢液表面热量散失。若粉渣中Al2O3含量过高,液渣溶解和吸附夹杂的能力会降低[2],再加上保护渣粘度过低,渣膜不均匀,不能起到有效的传热润滑作用,坯壳振痕深易生成凝固钩,就会出现凝固钩捕捉小气泡,生成表面气孔,且气孔中含有夹杂这种表面质量缺陷。

4.3 结晶器电磁搅拌对表面气孔的影响

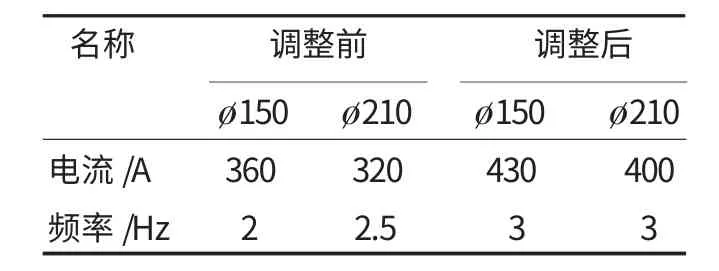

在提高铸坯表面质量方面,结晶器电磁搅拌明显优于其它搅拌方式,炼钢厂采用外置式交替结晶器电磁搅拌,电压380 V,额定电流500 A。借助电磁力的作用,搅动结晶器内的钢水,增加钢液流股向上的流动,带动钢液中的夹杂物和气泡上浮到钢水表面,从而达到去除夹杂和气泡的目的。为进一步确定结晶器电磁搅拌对37Mn5 圆坯表面气孔缺陷的影响,选择3 流进行了实验,将3 流结晶器电磁搅拌参数调整见表2。

表2 结晶器电磁搅拌参数表

发现在调整后该流表面气孔减少46%,且低倍组织检验中心疏松0.5 级以下比例由45%上升到80%。因此,提高结晶器电磁搅拌强度可明显改善表面气孔缺陷。

4.4 拉速对表面气孔的影响

拉速对37Mn5 圆坯表面气孔没有直接影响,但它的大小决定了保护渣粘度、熔化速度的选择和铸坯的凝固过程。拉速过快,一方面会造成注流对结晶器内钢水和凝固坯壳的冲击,增大钢水弯月面的搅动,引起弯月面的钩形凝固壳捕捉小气泡。另一方面,拉速过快致使保护渣的耗量急剧下降,没有足够厚度的熔渣层,影响其保温性能。且液面上下翻腾,部分保护渣颗粒被卷入凝壳中,造成37Mn5 钢表面气孔中含有Al2O3、Na 和P 等夹渣。

5 措施及效果

(1)鉴于钢中气体含量尤其是氢含量超标,减少新包的使用,强化大、中包的烘烤,当大中包内衬温度达到1 100℃方可使用,保持白灰、合金料、保护渣、保温剂等物料干燥,杜绝因物料潮湿带入水分,造成钢中氢气超标。

(2)将转炉出钢时加纯铝和硅钡铝进行深脱氧的工艺改为出钢时只加碳粉、碳化硅、硅锰和锰铁合金进行预脱氧。在钢包进LF 炉时一次配铝到位,避免脱氧不充分,引起碳的再氧化,生成CO 气体,使铸坯内部产生气泡[2],同时也要避免在后续处理过程中反复加铝,造成Al2O3夹杂过多,影响钙处理工艺效果。

(3)在氧化期将脱碳速度控制在0.01%/min~0.02%/min,Cr、Mn、Si 等合金按加入量下限标准加入,使炉渣具有良好的流动性,保证熔池有足够的沸腾时间,方便气体逸出。

(4)原在LF 炉造顶渣用的石灰、合成渣、萤石等渣料全部改在转炉出钢1/5 时加入并采用出钢过程全程底吹氩,延长吹氩时间,增加吹氩平台搅拌强度,强搅拌2~3 min。重点控制好成分,尤其是碳和铝含量,每炉测定氢不大于2×10-6,氧在40×10-6~50×10-6之间,氮不超过70×10-6。工艺改变前后钢中铝和气体含量测定见表3。

表3 工艺改变前后钢中铝和气体含量测定表

(5)联系保护渣厂家对保护渣的配碳量进行了调整,提高保护渣的粒度。操作时勤加、少加保护渣,保证粉渣层厚度在25~30 mm,液渣层厚度在9~12 mm,耗渣量在0.35 kg/m2左右,以提高保护渣绝热保温的效果。同时在使用前烘烤3~5 h,防止保护渣受潮带入气体。

(6)将结晶器电磁搅拌频率从2.0 Hz 调整为3.0 Hz,电流强度由320 A 提高到了400 A,增强搅拌去气效果。

(7)各断面拉速降低0.2~0.3 m/min,浇注到第12、13 炉时,变渣线浇钢,防止水口在渣线处窜钢搅动结晶器弯月面处的钢水,减少空气进入,杜绝卷渣。

工艺改进前后圆坯合格率和气孔废品情况统计,见图2。

图2 圆坯合格率和气孔废品柱状图

6 结语

通过对圆坯表面气孔形成因素的分析,采取了相对应的措施,使37Mn5 圆坯表面气孔废品率由23.2%降低到4.6%,圆坯合格率由99.38%上升到99.82%。同时也改善了铸坯的低倍组织,中心疏松由1.0~2.0 级降低到了0.5 级以下,用户反馈良好。实现了不经VD 炉真空脱气批量生产合格37Mn5钢的目的,有效地促进了炼钢厂品种开发步伐,为低成本高效化生产奠定了基础。

[1]李献忠,杜方.连铸圆管坯气孔形成机理分析[J].鄂钢科技,2010(4):1.

[2]郑沛然.炼钢学[M].北京:冶金工业出版社,1994:190-193,326-328.

[3]卢盛意.连铸坯质量[M].北京:冶金工业出版社,2000,196-197.