天铁棒线厂20MnSi轧制HRB400生产实践

杨文军

(天津天铁冶金集团棒线厂,河北涉县 056404)

1 引言

近两年,由于钢铁产能严重过剩,建材市场的竞争尤为激烈,主要体现在各生产厂家技术的竞争、产品升级的竞争与生产成本的竞争。随着高强带肋钢筋的发展,诸多生产厂家已经成功地使用20MnSi(HRB335)升级轧制,性能达到了400 MPa新Ⅲ级钢筋的要求,这比传统的添加Nb、V、Ti 等微量元素,实现强度增加的方式节约了合金成本。

天铁棒线厂投产之初通过微合金化实现强度的提升,轧制HRB400 所使用的钢种为20MnSiNb或20MnSiV。为了进一步降低生产成本,增加市场竞争优势,对20MnSi(HRB335)生产HRB400 进行了研发,通过对其成分的有效控制,对轧制温度、风冷辊道速度等工艺参数的调整优化,既保证了生产的顺行,又提高了产品的力学性能。本文就20MnSi(HRB335)轧制HRB400 的成分的确定、轧制工艺参数优化等方面进行了分析和介绍,成功实现了产品的升级轧制,降低了合金成本。

2 化学成分的确定

碳:钢的强度随着碳含量的增加而提高,但塑性、韧性、疲劳强度等随之下降。因此,为了保证碳当量,C 含量要合理控制,一般控制在0.19~0.25 之间。

硅:硅在钢中不形成碳化物,以固溶体的形式存在于奥氏体或铁素体中,它的主要作用:固溶强化;促进铁素体的粗化;促进柱状晶发展;冷作硬化倾向;降低焊接性。硅在钢中会降低钢的塑性、韧性,可将其限制在保证脱氧需要的范围即可,一般在0.40~0.65 即可。

锰:锰在钢中的作用是提高钢的强度,改善钢的加工性能,并不同程度地降低钢的塑性。锰与碳的结合力略强于铁,能够进入固溶体,起固溶强化作用。与硅的作用相似,在高温下锰会促进晶粒的粗化,同时抑制铁素体形成而促进中温转变,由此,Mn 成分按中上限控制。

磷、硫:一般说来,磷、硫是有害的杂质元素,在成分设计中要尽量减少。

由以上分析,天铁棒线厂确定了使用20MnSi轧制400 MPa 级螺纹钢筋线材成分,根据现场轧制的实际情况进行统计分析后,发现碳当量在0.40~0.43%时,轧制后性能低于内控标准,导致产生不合格产品,由此确定了碳当量在0.43-0.52%之间,化学成本见表1。

表1 天铁棒线厂400MPa热轧带肋钢筋化学成分 /%

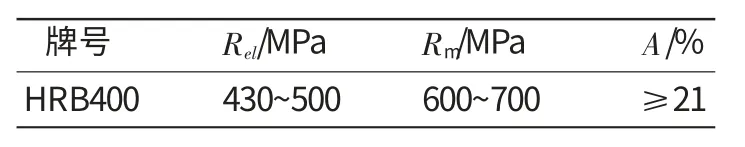

根据成分设计与其他高线厂家的考察,结合GB 1499.2—2007《钢筋混凝土用钢第2 部分:热轧带肋钢筋》,天铁棒线厂制定了HRB400 内控标准,见表2。

表2 天铁棒线厂HRB400产品内控标准

3 生产工艺优化

天铁棒线厂轧线主体设备为国产摩根系列,最高速度为90 m/s,设计年产量为60 万t,坯料为150 mm×150 mm×12 000 mm 连铸坯,产品为Φ6.0~Φ16.0 mm 带肋钢筋及碳素结构钢、优质碳素结构钢等线材产品。

工艺流程是:上料台架→加热炉加热→粗轧机组→1 号飞剪→中轧机组→2 号飞剪→预精轧机组→水冷线→3 号飞剪→精轧机组→水冷线→夹送辊→吐丝机→斯太尔摩线运输→集卷→运卷小车→P&F 线→取样、切头尾→打包机→称重、挂牌→卸卷→入库发货。

20MnSi 化学成分优化后,我们制定了切实可行的试轧方案,对加热温度、精轧温度、吐丝温度、风冷线温度等进行了分析和确定。

3.1 加热工艺

20MnSi 钢种要避免高温快速加热,保温时间不能过长。尤其是在冷、热坯交替入炉后,容易造成冷坯受热速度加快,热坯受热时间增长,使奥氏体晶粒变得粗大,轧制后性能偏低而造成改判。为保证轧后钢筋沿长度方向的性能均匀性,钢坯要均匀加热;为了达到性能升级,应实现低温轧制,这样既能保证产品的质量,又能防止坯料表面脱碳,节约燃料,降低钢材的生产成本。综合以上因素,确定钢坯在加热一段温度在700℃,加热二段温度控制在850~900℃,均热段温度控制在1 000~1 030℃。

3.2 精轧前水冷

为了更好地发挥轧件在精轧机组内控制轧制的作用,要严格控制精轧温度的温度。在精轧机组前,进行两段水冷。通过控制水阀开启角度和水箱内水冷喷嘴开启数量,轧件经过此段水冷温降达到80~120℃,经过恢复段,使轧件的芯部热量传导至轧件表面,使得轧件温度均匀,温差控制在±30℃,不影响下一道次的轧制。天铁棒线厂的水冷参数为:精轧前水箱长度2 段均为6.176 m,恢复段长度6.649 m 和13.445 m,正向水冷喷嘴水压0.45 MPa,反向水冷喷嘴水压0.6 MPa。

3.3 精轧后水冷

精轧终了温度一般在1 000~1 250℃,此时发生奥氏体再结晶和晶粒长大,由此精轧后设置四段水冷装置,其目的是控制轧后晶粒度,为相变做组织上的准备,减少生成二次氧化铁皮。在此阶段严格控制水冷阀开启度和水冷喷嘴的开启数量。为了使线材的通条温度均匀,每段水箱后都安装有恢复段,以便使线材表面实现回复升温。天铁棒线厂精轧机后水冷参数为:水冷箱长度四段均为6.176 m,恢复段长度为5.17、24.12、5.17、5.17 m;水箱最大温降300℃。正向水冷喷嘴水压0.45 MPa,反向水冷喷嘴水压0.6 MPa。

3.4 吐丝温度

吐丝温度是控制线材相变开始温度的关键参数,它影响到产品的最终使用要求。对于HRB400来说,要求有高的强度和好的延伸性能。通过现场的实践,吐丝温度越高,强度有降低的趋势,在试生产过程中,试验了吐丝温度由880~1 030℃的性能变化过程。吐丝温度在880~900℃时,要求精轧前、后的水冷喷嘴水量、开启数量都在最大,容易造成水冷线堆钢,降低成材率;而吐丝温度在900~980℃时,生产顺产,性能优良;吐丝温度在980~1 030℃,明显发现性能在逐渐下降;当超过1 000℃以后,极易造成性能不和而改判HRB335 的现象。由此天铁棒线厂确定的吐丝温度为900~960℃。

3.5 风冷线温度控制

风冷线温度控制的目的是实现奥氏体相变温度控制,从而得到满足用户的要求的线材性能。轧制HRB400 线材时,采用的是标准型冷却工艺,为了增加相变前奥氏体的过冷度,前面的风机风量要足够大;一般来说,为了保证冷却速度,在终轧速度一定的前提下,辊道速度越快,开启的风机数量也越多;根据设备条件,精轧机出口速度为68 m/s,风冷辊道由首段至末段速度设定为0.52~0.72 m/s;风机1#~4#打开,开口度均为100%、100%、100%、80%,辊道速度为0.52~0.72 m/s,集卷温度为350~380℃。

通过以上的工艺控制,可以看出,天铁棒线厂采用的工艺思路为:较低低温轧制+较低低温吐丝,其主要工艺参数见表3。

4 生产状况

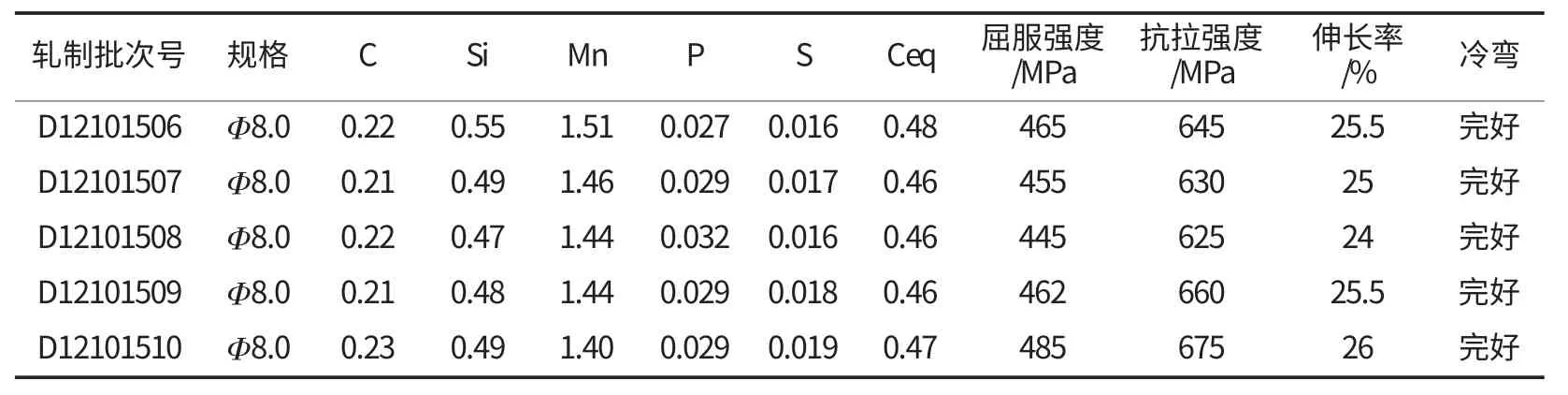

通过对现场5 个批次轧制跟踪,入炉钢坯均为冷料,跟踪现场的加热温度控制,其中加热一段为703℃,加热二段温度为900℃,均热段为1 024℃,测量出炉钢坯温度为1 018℃;通过精轧前水冷后,进精轧温度为890℃;经过精轧后四段水冷,吐丝温度为920℃;轧件通过风冷辊道后集卷温度为350℃,精轧出口速度为68 m/s。通过此种工艺控制,采用控制轧制和控制冷却工艺,试样测得的力学性能及化学成分对应见表4。

表3 天铁棒线厂400MPa热轧带肋钢筋轧制参数表

表4 产品力学性能及化学成分对应表

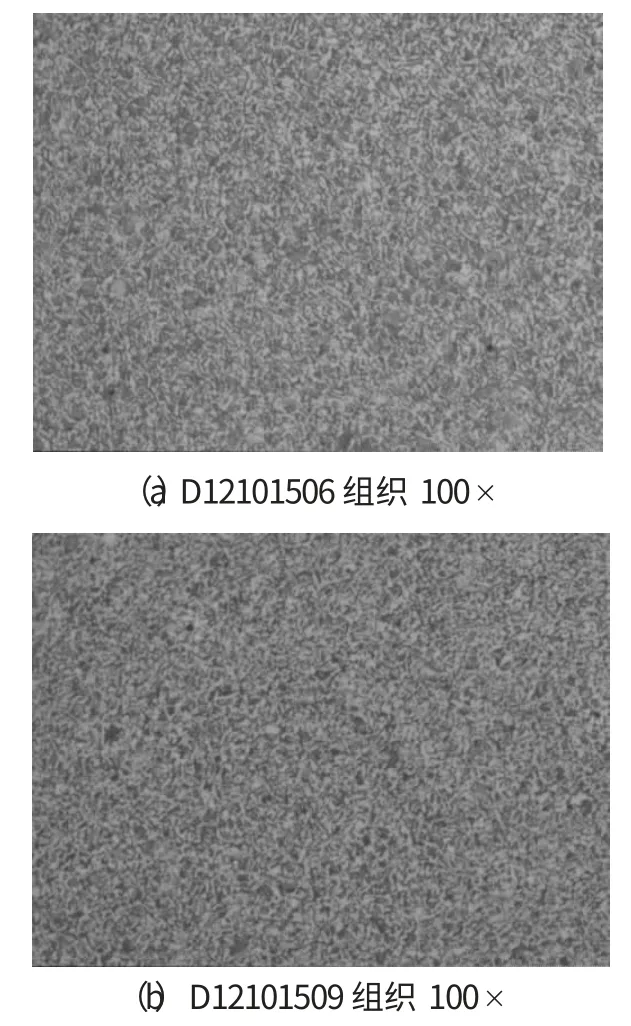

从产品性能跟踪看,在该工艺制度下进行轧制后,产品的性能均超出GB1499.2—2007 中的要求,对其进行金相分析后,金相组织见图1,其金相组织主要是铁素体+珠光体,无其他异常组织,晶粒度9~11 级。

图1 抽检产品金相组织图

5 结论

天铁棒线厂20MnSi 轧制HRB400 生产实践,在不增加任何合金的前提下,采用控制轧制和控制冷却后,降低了生产成本。轧制后产品金相组织组织较为理想,性能能够满足用户要求,可以进行大批量、正常稳定的生产,具有生产成本低、产品性能好等优点,为增强经济效益和市场竞争力奠定了基础。今后仍需在进一步挖掘工艺与设备的潜力,不断优化温度、速度制度工艺,使控制轧制与控制冷却有机的结合,提高产品的质量等级。

[1]徐章宝.稳定热轧带肋钢筋性能的几项措施[C]//螺纹钢筋技术论文集.成都:华西冶金论坛,2004:47.

[2]《轧钢新技术3000 问》编辑委员会.轧钢新技术3000 问[M].北京:中国科学技术出版社,2005.