天铁6号高炉上料控制系统程序设计与应用

季忠凤

(天津天铁冶金集团第二炼铁厂,河北涉县 056404)

天铁6号高炉上料控制系统程序设计与应用

季忠凤

(天津天铁冶金集团第二炼铁厂,河北涉县 056404)

叙述了天铁6号高炉上料控制系统程序设计与应用过程。通过对高炉上料系统的研究分析,设计出能够准确控制上料系统的自动控制程序。经过实际应用节约了操作时间,提高了上料速度。对于应用中出现的问题,通过调试和采取相应改进措施,达到了良好的上料效果,保障了高炉正常生产。

高炉;控制系统;程序

1 引言

天铁6号高炉有效容积为2 800m3,串罐式无料钟炉顶,供上料系统由矿槽、焦槽、给料筛分、称量设备以及胶带运输机等组成。烧结矿、球团矿采用分散筛分、分散称量工艺流程,设有7个烧结矿槽、3个球团矿槽、3个块杂矿槽及5个焦槽。料仓贮料能力按高炉日产铁7000t/d、利用系数2.5 t/(m3·d)、炉料结构烧结矿75%+球团矿15%+块矿10%进行设计。考虑到设备检修及操作维护等要求,焦炭贮存运输系统和矿石贮存运输系统分别单独设置,构成两个独立、并列系统。在设计供上料系统装配料程序时,充分考虑了天铁6号高炉上料系统工艺特点,设计出了适合天铁6号高炉的上料控制系统程序,通过程序控制将各种矿石焦炭等准确、及时地运送到炉顶,而后由炉顶布料系统按照约定的装料制度均匀地布到高炉料面。该软件系统为高炉工艺提供了直观便捷的监控方式,通过程序的精确控制保证了上料的准确性,满足了高炉正常生产。

2 上料控制系统程序设计

按照高炉槽下皮带上料工艺要求,整个上料系统软件设计分为配焦供焦及焦回收、配矿供矿及矿回收和主皮带上料等系统;从软件功能上可以设计实现槽下上料及炉顶布料矩阵的设定、预约,包括料批程序设定、上料配料程序监控以及皮带上料速度的设计和优化。

2.1 料批配方程序设计

(1)采用矩阵式配方,且矩阵中可单独对每一原料槽进行配方重量的设定,这样能大大提高上料配方设定的灵活性。

(2)设置紧急加焦功能,能满足突发状况下改变料制的需要。

(3)在实际生产中,某种原料并不是每一批都需要或者某种原料用量很小需要多批上一次,为解决这个问题,系统提供了循环设定功能。

有以上三点支持,正常工作情况下,每一批料的品种、重量、炉顶布料信息(布料环数、倾动方向、布料角等)均在槽下监控界面中进行程序设定和显示。这种方式突破了传统控制方法中槽下和炉顶各自设置矩阵的缺陷,提高了上料系统的稳定性。槽下供料系统计算料批数的原则是按大矿记批,即每放一批大矿,槽下上料批数加1,焦炭、小矿、附加焦、附加矿等都不计入批数。

2.2 上料配料运行监控程序设计

(1)上料系统配料运行监控程序提供实时料批位置显示和跟踪功能,该跟踪采用延时计算的方法,通过调试使显示和现场实际料批的长度及位置基本吻合。同时,系统监控程序还提供料批运行的详细跟踪数据,从而满足高炉对上料速度的要求。

(2)配料系统改进了上一批料排放完毕后,下一批需要用到的所有配料设备同时工作的传统方式,取而代之的是当某一批料开始排放时,下一批就可以按料单设定开始配料,以提高配料和排料速度。

(3)料斗排料程序设计为被选料斗需要排料时,料满即可开启闸门向皮带排料,而不用等待其他被选料斗料满,大大节约了排料时间。

2.3 上料速度程序设计

高炉上料的速度是衡量槽下供料系统性能的重要指标,因此对影响上料速度的因素进行全面的分析,对程序编制和设置至关重要。由于6号高炉槽下供矿供焦和主皮带的运行速度为定值2 m/s,因此本文以时间作为分析的变量。设定第一个允许排料的矿秤斗从打开计时到最后一个排矿秤斗关闭所需的时间为矿批料长to;第一个允许排料的矿秤斗距离炉顶的距离即矿批料头为Toh;焦批料头为Tch;中心料罐相关阀门动作总时间为tx1;布料器最大布矿时间tbo;完成布料后关闭下料闸和下密用时tx2;上料罐密封阀门和均压放散关闭总时间ts1。

(1)排料过程对上料速度的影响

排料过程,即称量斗闸门开始打开向皮带放料的过程。假如中心料罐目前物料为矿石,我们选择当炉顶下料闸离开关位即开始向槽下发出“要料”指令,这时,如果安全距离延时到,那么槽下各称量斗设备开始往皮带上排矿,同时炉顶均压、下密、下料闸等设备陆续动作,经过tx1向炉内放矿,Tbo后布料完成,关闭下密下节,tx2后上料罐准备向中间料罐排放焦炭。

此时可计算得出,矿批料头运行至距炉顶的时间:Toh-tx1-tbo-tx2

矿石料尾距离炉顶:Toh-tx1-tbo-tx2+to

经过一段时间Tfl,上罐向中心料罐放焦结束同时探尺再次到料线炉顶下料闸离开关位,开始向槽下发出要料指令,这时,需满足矿石料尾等于最小安全距离Taq,才允许各称量料斗向供焦皮带排放焦炭,即:

由此得出,在排料过程中影响槽下上料速度的因素,除了炉顶各种阀门动作速度和布料速度外,槽下各称量料斗的排料能否正常是非常重要的因素,也就是各称量料斗闸门与料斗设备的完好率和某一个被选中的称量斗在排料时出现故障后的应急处理能力直接影响着Toh、to,即料批的料头和料长,从而直接影响上料速度,因此在软件设计中,充分考虑到以上因素,适时调整各种时间量(包括安全间距)的设定值,科学地设置上料料单和料批在各称量料斗中的分配机制,以及在程序中对关键设备的正常运行所建立的应急预案等,可以有效提升槽下称量斗的排料能力,从而提高槽下的上料速度。

(2)称量和配料系统对供料速度的影响

槽下称量料斗配料系统包括振动给料机、振动筛,给料与筛分的速度也影响着槽下供料的能力。正常工序,上一步料批的安全距离延时到,该步料批应该配料完毕,即各被选用的称量斗都已经具备排料的条件。

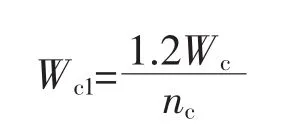

因此理论上配焦总时间应该不大于排矿时间(矿批料长)与安全距离延时的和;配矿总时间应该不大于排焦时间(焦批料长)与安全距离延时的和。以焦炭为例:

设定焦炭给料系统的下料和筛分速度为Vc;焦炭最大批重为Wc;焦炭称量斗使用个数为nc,在正常料制的情况下,一步料的总批重平均分配在各“使用称量斗”,考虑到秤斗粘料水分等因素,按照分配重量上浮20%考虑,那么每个斗需配的料重应为:

根据上式所得,若要达到最大槽下配料速度,必须满足如下条件:

由此得出,给料机的下料能力和振动筛的筛分速度以及料单设定的合理性,直接影响槽下配料系统的速度。因此在程序中合理地设定上料料单分配机制以及适时调整配料系统的延时,同时保证给料筛分设备的振幅和合适调整给料机的料流,确实保证秤斗关闭到位,都会缩短秤斗配料时间,从而有效提高槽下上料的速度。

2.4 程序开发需要的网络及硬件环境配置

天铁2 800m3高炉上料系统自动化控制采用美国GE Rx3i PAC系统+Turck Profibus-DP现场总线的方式,其控制系统结构见图1。

图1 天铁2800m3高炉上料系统自动化控制拓扑图

其主控制器采用GE公司Rx3i PAC系统的IC695CPU320,具有1 GHz主频,64 MB内存的CPU,其I/O采用GE本地I/O模块+TURCK现场总线方式。其中低压配电柜信号(振动筛、给料机、皮带等电机和控制信号等)进入本地PLC模块,而操作箱及现场信号(包括闸门位置、料仓料位、称重信号等)则就近进入相应的总线从站系统。其中,DP-Master为Profibus-DP主站,采用 GERx3i的IC695PBM300,通过Profibus-DP现场总线协议将从现场总线各从站上读取的信号至PLC控制器或将PLC控制器的指令转发至总线各从站相应的设备。

该控制系统与高炉其他子系统之间,通过光纤环网技术和赫斯曼交换机技术构成的冗余型网络结构,进行实时数据交换和通讯。

3 应用效果

自2009年投产以来,该软件系统为高炉工艺提供了直观便捷的监控方式,满足了生产要求,6号高炉平均达到了8批/h以上的上料能力,而且仍有较大的上升空间。该系统本着面向用户、操作简易的原则,实际应用中操作工可以很方便地对料批配方进行设定或修改并记录,且针对实际生产过程会出现的各种操作或设备紧急故障,在程序中还设置了专门的应急监控程序和处理方案,包括配料设备异常情况下的故障筛分设备误差补正和切斗操作控制、闸门系统故障的强制开关或强制料满放空控制、料头料尾异常控制等。这些都在一定程度上解决了在故障状态下如何不影响高炉供料速度的问题。本着主皮带上不堆料、不断料且满足不因料批大小而影响上料设备安全运行的设计原则,在实际调试和应用中,通过现场测试各级皮带实际的运转速度、各称量筛分设备的动作时间,在程序中调整了各种上料制度下不同料种在各自皮带和公共上料主皮带上的延时间隔(即安全距离),测算并绑定了了合理的给料配料时间值,和各给料筛分设备以及各闸门的延续时间,并采用延时计算的方法,通过调试将料批跟踪和现场料批的长度及位置基本吻合,达到了实时监控料批运行情况的目的。

4 结语

天铁6号高炉上料控制系统,是根据高炉槽下上料系统的工艺配置以及高炉上料自动控制的设计特点,通过对影响供配料和上料速度因素的分析,进行实际应用调试与编制设计,在设计中针对各种非正常因素对高炉上料系统造成的影响,制定了相应的应急处理措施和监控程序,使得自动控制水平大大提高,达到了良好的应用效果,为高炉正常上料提供了保障。

[1] 马竹梧,邱建平,李江.钢铁工业自动化(炼铁卷)[M].北京:冶金工业出版社,2000:192-200.

[2] 高肖林.济钢2#高炉炉顶无料钟上料控制系统改造 [J].冶金自动化,2006,30(2):16-19.

[3] 李仁华,张博刚,梁成鹏.邯钢900m3高炉上料控制系统改造[J].冶金自动化,2005,29(6):54-57.

Program Design and Application of Tiantie No.6 BF Charging Control System

JI Zhong-feng

(Iron-making Plant 2,Tianjin Tiantie Metallurgy Group,She County,Hebei Province056404,China)

The paper explains the process of the program design and application of Tiantie No.6 BF charging control system.Automatic control program accurately controlling charging system was designed by studying and analyzing BF charging system.During practice,operation time was saved and charging speed increased.The problems occurring in practice were solved by making adjustment and taking relevant improvement measures.Good charging effect was achieved and BF normal production ensured.

blast furnace;control system;program

2013-02-07

2013-03-03

季忠凤(1982—),女,山东沂水人,工程师,主要从事高炉控制技术和高炉M E S系统管理工作,E-mail:jzf1997@126.com。

(编辑 潘娜)