腐蚀监测技术在气田地面生产系统的应用

沈 群

(中国石油西南油气田公司重庆气矿,重庆 400021)

0 引言

目前通过智能及绝缘层检测,能有效地掌握及控制天然气集输管道内外腐蚀情况,但针对站场内的地面集输系统,较之定点测厚及超声波检测等手段,在线腐蚀监测能更实时、准确地反映管线的腐蚀状况,达到预防或减少因腐蚀而发生生产事故的目的。

1 在线腐蚀监测技术

在线腐蚀监测技术包括线性极化电阻法(LPR)、电阻法(ER 探针)、渗氢监测法、电感阻抗法、试件失重法(挂片法)等[1-2]。目前中国石油西南油气田公司重庆气矿在用的有两种,即挂片法和电阻法(ER探针)。

挂片法是通过对与所用金属管道材质相同的试件称重、记录原始数据,然后将试件挂入所需监测的介质内,经过一定时间取出清洗腐蚀产物后再称重,根据时间周期、试件表面积、材质密度、失重量计算其腐蚀速度的一种方法。该方法具有投资小,测试结果准确性高,腐蚀产物、微生物数据可直接获取的优点,但获得腐蚀数据较费时。

电阻法(ER 探针)是指在腐蚀性介质中,作为测量元件的金属丝被腐蚀后,其长度不变、直径减小,电阻增大,通过测试电阻的变化来换算出金属丝腐蚀减薄量的一种方法。当所用金属丝的材质与所测量的设备材质相同时,就可用金属丝的腐蚀率近似代表设备的腐蚀率。

2 腐蚀监测技术的应用

2.1 系统的建立

为了能充分反映油气田地面生产系统的腐蚀状况,腐蚀监测点的选择应遵循区域性、代表性、系统性原则[3]。经过多年建设,重庆气矿已形成了以卧龙河为中心,以万卧线、沙卧线、讲渡线、龙忠线、复忠线5条原料气干气输送管线为主的一套较为完善的地面集、输、脱水腐蚀系统。

根据腐蚀监测技术原理,结合重庆气矿的生产处理工艺特点,将气矿地面生产系统分为了脱水前湿气系统、分离器排污系统、气田水回注系统、脱水后干气4大系统。并依据腐蚀监测的建点原则,建立了覆盖井口→分离器→采集气管线→增压脱水装置→集输干线整个系统的腐蚀监测网络。

2.2 系统的监测

为系统地了解各个生产环节的腐蚀状况,除主要监测介质的腐蚀速度外,还需同步对介质的温度、压力、流速进行监测,对地层产出气的H2S、CO2进行检测,对地层产出水进行组分分析,包括pH值、离子组成、总矿化度、水型、S2-、Fe2+、Fe3+、铁细菌、腐蚀产物的检测。通过对介质相关内容的分析,为系统评价腐蚀因素、防腐蚀技术的选择等提供数据基础。

由于油气田生产系统各环节所输送的介质时常变化,因此只有进行连续性的监测才能反映介质在不同时期、不同状况下的腐蚀状况(如含水率的变化等),从而掌握腐蚀因素、特点及变化规律,为防腐蚀提供科学的决策依据。

监测周期为前几次监测按每30 天进行1 次,通过前几次的监测介质腐蚀性强弱结果确定以后的监测周期(每2 个月或3 个月进行1 次监测);电阻探针在线监测装置则根据需要每3 个月进行一次数据采集,同时根据实际生产需要对特定区域进行不定期监测。

2.3 腐蚀数据处理

腐蚀挂片取出后应及时观察、记录腐蚀特征并拍照,保存好后在实验室进行化验处理。重庆气矿腐蚀监测点数量较多,对每次检测的数据都要进行分析比较,为方便管理,特开发了腐蚀监测数据库。该数据库的使用,实现了油气田地面生产系统集输管线的腐蚀速率、腐蚀因素及相关数据的存储和管理,为油气田防腐蚀工作的开展提供了帮助。

3 重庆气矿腐蚀监测的效果及评价

3.1 生产系统腐蚀状况

重庆气矿自2000 年开展腐蚀监测工作,2008 年建立并完善了地面生产腐蚀监测系统,截至目前,共建立了239个监测点,其中腐蚀挂片133个,腐蚀探针106 个;共进行了11 次系统监测,取得挂片及探针数据4 092 个,分期报告11 期,总结报告3 期。各系统不同时期的腐蚀状况如下。

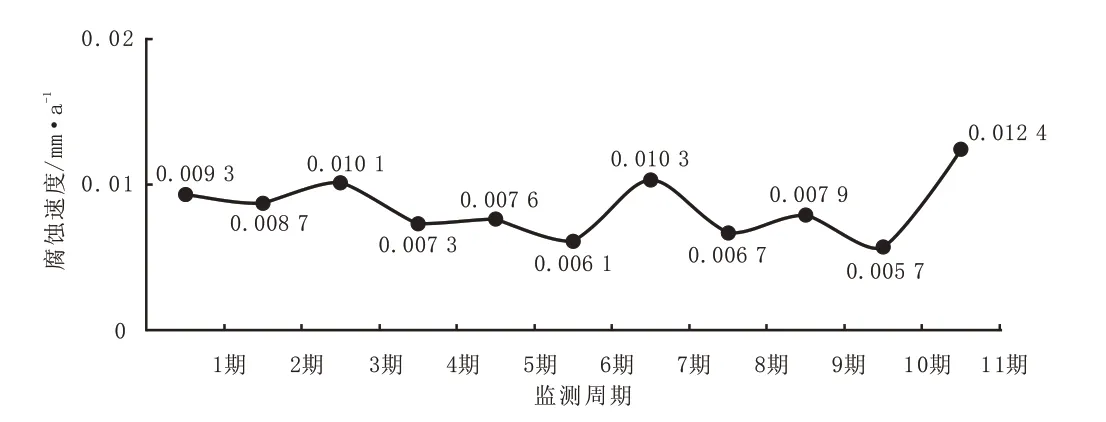

1)脱水前湿气系统。脱水前湿气系统各期监测的腐蚀速度平均值见图1。从图中可看出,各期监测腐蚀速度平均值均低于0.025 mm/a,属于轻度腐蚀范畴。但有个别监测点腐蚀速度值较高,如云安012-1 井天高线B 段出站管线腐蚀速度达0.629 5 mm/a(极重腐蚀),局部腐蚀速度甚至达3.724 5 mm/a。

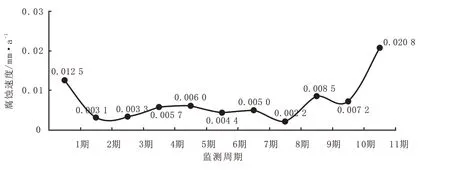

2)脱水后干气系统。脱水后干气系统各期监测腐蚀速度平均值见图2。从图中看出,各期监测腐蚀速度平均值均低于0.025 mm/a,属于轻度腐蚀范畴。但也存在个别监测点腐蚀速度较高,如张家场站脱水后管线探针监测腐蚀速度达0.376 4 mm/a(极重腐蚀)。

图1 脱水前湿气系统各期监测腐蚀速度平均值图

图2 脱水后干气系统各期监测腐蚀速度平均值图

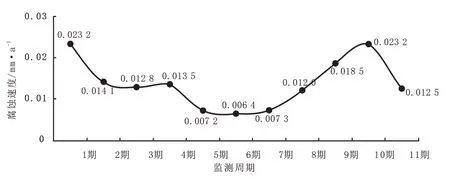

3)分离器排污系统。分离器排污系统各期监测腐蚀速度平均值见图3。从图中可看出,分离器排污系统介质腐蚀速度较脱水前、后生产系统腐蚀情况略微严重。

图3 分离器排污系统各期监测腐蚀速度平均值图

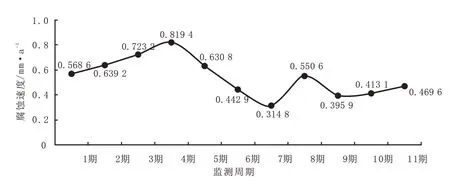

4)气田水回注系统。气田水回注系统各期监测腐蚀速度平均值见图4。从图中可看出,气田水回注系统介质腐蚀速度平均值都在0.31 mm/a 以上,不符合SY/T5329-94碎屑岩油藏注水水质推荐指标及分析方法中对注水水质腐蚀速度小于0.076 mm/a的规定,按照美国腐蚀工程师协会RP 0774-2005油气田生产中腐蚀挂片的准备、安装、分析以及试验数据的解释中对腐蚀程度的划分,其腐蚀速度属于极严重腐蚀。

图4 气田水回注系统各期监测腐蚀速度平均值图

3.2 应用效果及评价

通过以上对重庆气矿近几年的在线腐蚀分析,可知脱水后的管线较脱水前的平均腐蚀速度要低,分离器排污系统腐蚀速度相对要高些,而气田水回注系统因介质腐蚀性较强,在4个系统中的腐蚀速度值最高,这也与实际的生产现状相符。尽管生产系统整体腐蚀速度不高,但针对个别腐蚀速度较高或异常情况,也分析了其原因,如管网系统调整引起的介质含硫量变化、气井酸化解堵时发生的带液情况等。

在线腐蚀监测技术尽管以点带面,但能在短期内及时有效地反映出管道腐蚀状况,因此可以根据结果分析腐蚀变化原因,提出有针对性的防腐建议;在开展管线内防腐的同时,可用监测手段有效检验内防腐的效果,为更好地筛选出具有针对性的管线内防腐措施提供重要依据。

4 结束语

要完整了解管道的腐蚀因素,掌握腐蚀规律,预防事故发生,有效地指导和评价防腐措施,应建立完整的地面生产腐蚀监测系统,并进行不断完善。同时由于各种在线腐蚀监测方法及其结果存在一定的误差,因此应采取两种或多种手段来监测,以弥补各监测方法的局限性,从而改进对不同生产系统的腐蚀监测效果。

[1]郑立彬.在线腐蚀监测技术在输气管道的应用[J].石油与装备,2009,25(2):67-68.

[2]殷朋.内腐蚀在线监测技术在输气管道中的应用[J].腐蚀与防护,2003,24(5):213-215.

[3]汤天遴,毛彦一.中原油田生产系统腐蚀监测技术[J].石油化工腐蚀与腐蚀,2001,18(4):45-48.

——某气矿零库存管理实践