镍基单晶高温合金晶体取向的选择及其控制

赵新宝,高斯峰,杨初斌,张 军,刘 林,傅恒志,汤 鑫,曹腊梅

(1.西北工业大学凝固技术国家重点实验室,西安710072)

(2.北京航空材料研究院,北京100095)

1 前 言

随着飞机、舰船等对发动机推力和效率需求的不断提高,发动机涡轮进口温度急剧上升,推重比10以上航空发动机涡轮前进口温度已达1 600~1 650℃。为满足不断增长的涡轮进口温度,各种高温材料如镍基高温合金、金属间化合物、陶瓷、C/C复合材料等不断获得发展和应用。镍基单晶高温合金具有优良的拉伸、持久、抗氧化和抗腐蚀性能,近年来新型高代次的镍基单晶高温合金通过添加Re大大提高了合金的蠕变强度,同时添加Ru等难熔元素,进一步提高了合金的高温性能和组织稳定性[1-3]。结合气冷结构和涂层技术,在1 100℃左右温度和高应力下镍基单晶高温合金仍可长时间服役。因此镍基高温合金在涡轮发动机中仍将有广阔的应用前景。

镍基单晶高温合金是具有面心立方结构的固溶体,具有<001>方向的择优取向,其主要特点是去除了易产生裂纹源的晶界,因此其高温力学性能明显提高。由于定向凝固和单晶叶片外形复杂,内部为复杂空心气冷结构,制造过程中频繁出现偏晶、杂晶、雀斑、小角晶界等缺陷,晶界的出现割裂了晶体的完整性,显著降低了单晶合金的力学性能[4],导致叶片合格率降低。随着单晶高温合金的发展,不断加入更多的难熔元素,第三代、第四代单晶高温合金中难熔元素的总含量达到20%以上[5-6]。由于难熔元素具有低扩散系数,加剧了杂晶、雀斑等凝固缺陷的形成,同时使单晶叶片晶体取向的控制更加困难[7-8]。而叶片结构的进一步复杂化及尺寸大型化等因素,使晶体取向的偏离已成为单晶叶片的一个重要缺陷。

本文针对镍基单晶高温合金制备中的晶体取向问题,评述了晶体取向对镍基单晶高温合金的力学性能的影响以及晶体取向和定向凝固组织的关系,分析了工艺参数和制备方法对晶体取向的作用规律,提出了镍基单晶高温合金晶体取向的研究方向。

2 晶体取向对单晶高温合金力学性能的影响

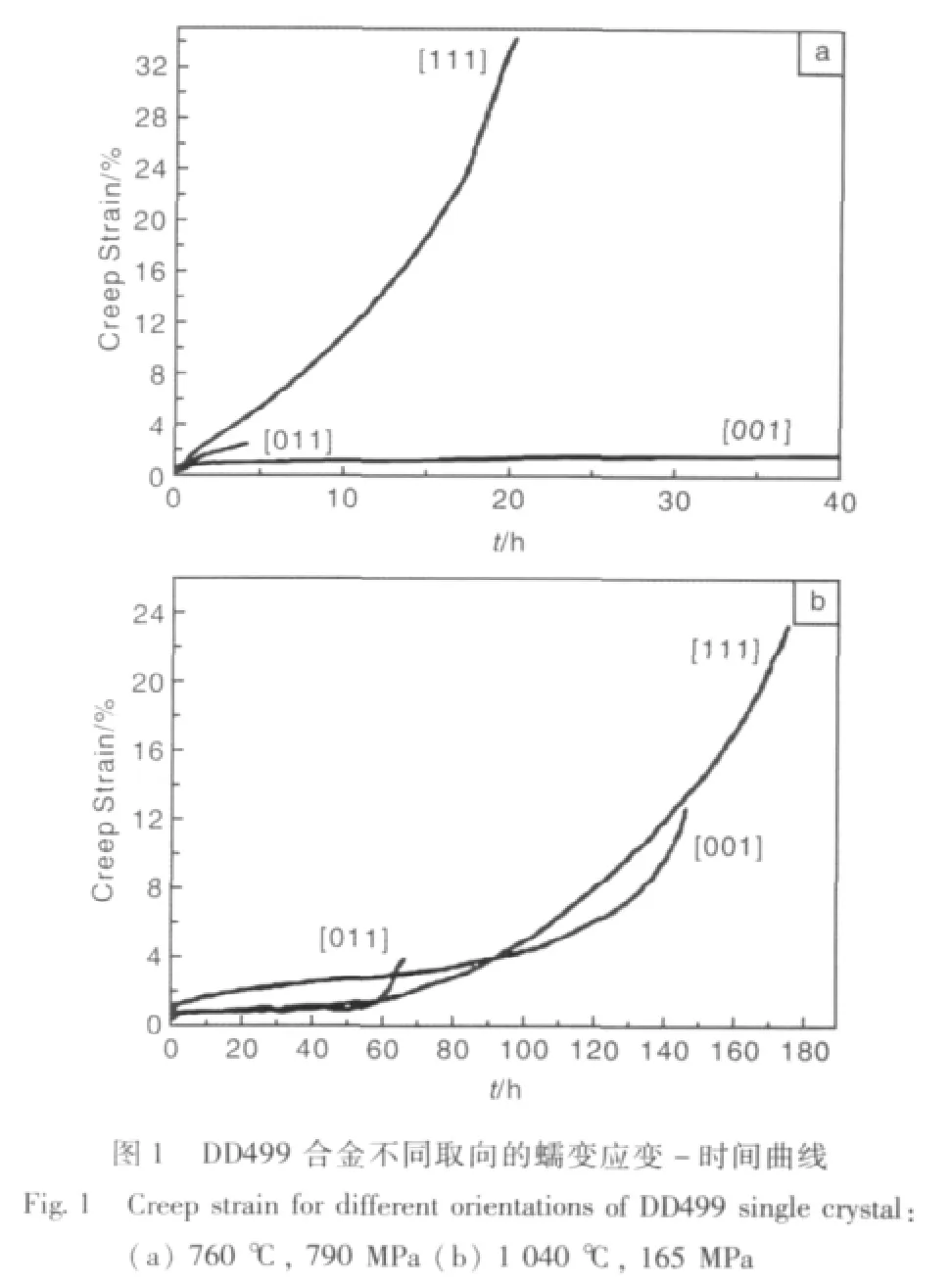

镍基单晶高温合金的力学性能具有显著的各向异性,晶体取向的偏离会严重影响单晶叶片的高温力学性能[9-11]。如图1所示,不同取向的单晶高温合金的蠕变性能有很大差别,<001>取向的晶体具有更好的蠕变性能[12]。Sass[13]对第二代高温合金 CMSX-4 的蠕变强度进行了研究,发现在850℃时合金具有显著的各向异性,且蠕变强度按[001],[011],[111]次序降低。因此对蠕变性能要求较高的单晶叶片,要求其择优取向为[001],同时择优取向和叶片的应力轴向严格一致,但叶片制备中受合金性质、工艺条件和铸件结构等因素的影响,择优取向和应力轴往往存在较大的偏角,目前工业上认为叶片轴向和<001>夹角小于12°左右的叶片为合格产品。

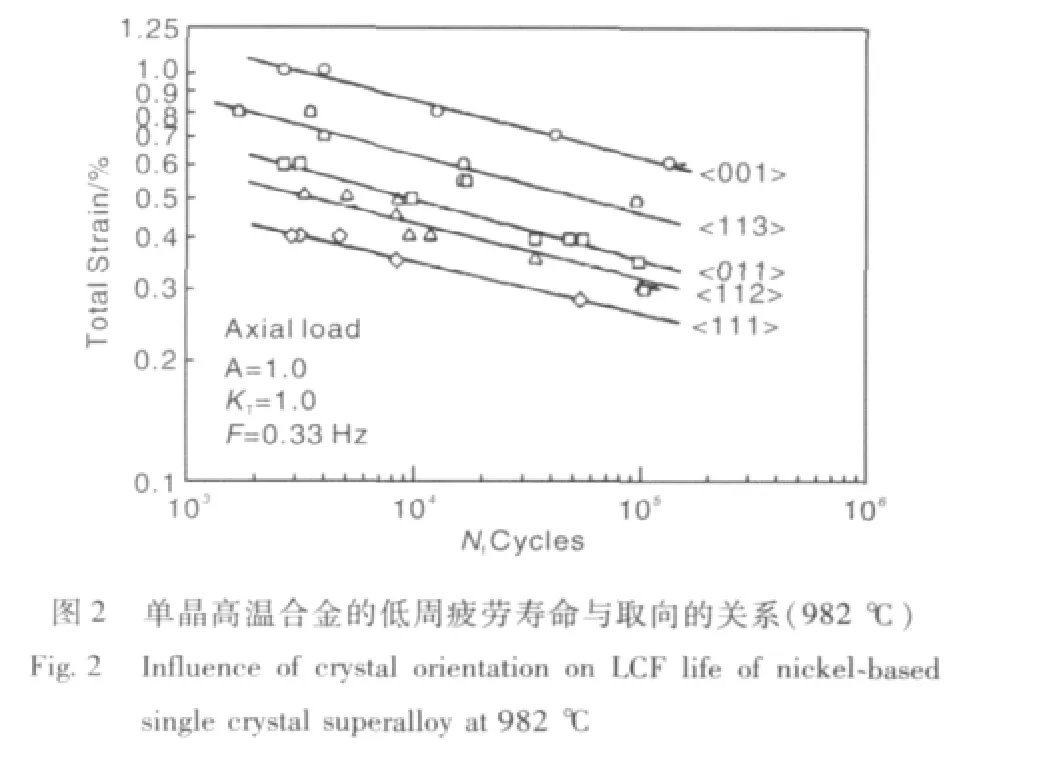

与蠕变类似,镍基单晶高温合金的低周疲劳性能也表示出晶体取向性。Dalal等人[14]测试了一种模型单晶高温合金不同取向下的低周疲劳性能,其结果如图2所示。发现<001>取向的疲劳性能最好,而<111>取向最差,这一结果说明,在叶片主应力方向<001>具有最长的疲劳寿命。

高温拉伸性能是单晶高温合金的重要力学性能之一,不同合金成分和不同取向样品的拉伸性能有显著的差异。研究发现PWA1480合金的屈服强度按[001],[011],[111]方向依次降低,而对 SC7-14-6合金,屈服强度按[001],[111],[011]的顺序降低[14-15],但均是[001]方向的屈服强度最大。对于DD407合金,在760℃的拉伸条件下,[001]取向具有最高的屈服强度和抗拉强度,[111]取向具有最高的断面拉伸率,如图3所示[16]。当晶体在偏离特定取向相同角度时,偏离[111]取向的试样具有比[011]方向更高的拉伸性能,[011]取向具有最低的抗拉强度和延长率。对于另一种镍基单晶合金DD499,研究发现其持久寿命的取向性与温度和应力密切相关,在760℃/790 MPa条件下,[001]取向的持久寿命最高,但在1 040℃/165 MPa条件下,持久寿命为[111]方向最高,其次分别为[001]和[011]取向。不同取向的断裂方式方式显著不同,[001]取向断裂方式为准解理断裂,[111]取向为多系滑移引起的剪切断裂,而[011]取向为单系滑移引起的剪切断裂,其持久性能最差[12]。

图3 各种取向的拉伸性能Fig.3 Distribution of tensile properties in standard stereographic triangle:(a)rupture life,(b)0.2%yield strength,(c)elongation

在实际的叶片制备中,晶体的取向很难精确控制在<001>等特定方向,往往和这些取向存在一定的夹角。目前的研究都是关于<001>,<011>和<111>3个方向的各向异性,对与<001>存在一定偏离的取向的性能研究还较少。轴向偏角的增大,强度的分散性变化显著。岳珠峰对DD3合金的研究表明,在叶片轴向和<001>方向偏角为5o时,蠕变失效寿命降低23%;偏角为10°时,蠕变寿命降低一半[17]。镍基单晶叶片的轴向设计为[001],当其他2个不受控的晶体取向变化时,寿命有 50% 的变化[18]。Shah[19]对 PWA1483 的研究表明,在0°~30°范围内,该合金的屈服强度和抗拉强度随取向偏离角的增加近似线性下降,塑性近似线性增大。图4给出了DD483合金950℃时的拉伸性能,随着取向偏离角的增加,抗拉强度和屈服强度均不断减小[20]。

图4 DD483合金950℃时拉伸性能与偏离度的关系Fig.4 Influence of misorientation on tensile properties at 950℃of DD483 alloy

由此可见,镍基单晶高温合金具有强烈的性能各向异性,其优势是可以保证在应力方向获得最好的性能。但是在单晶铸件制备过程中往往难以保证严格的晶体取向控制,使材料的性能潜力得不到充分发挥。因此需要建立晶体取向偏离的合理界限作为检验样品的重要指标之一,同时优化工艺参数,进一步精确控制晶体取向。

3 晶体取向对凝固组织的影响

不同晶体取向的力学性能有很大差异,除了不同方向的滑移和断裂方式不同以外,另外一个重要的因素就是凝固组织和析出相的差异。Caron[21]等对镍基单晶高温合金CMSX-2,CMSX-4等合金中温持久性能(760~850℃)的研究指出,强化相γ'的尺寸对合金的蠕变强度和持久寿命有较大影响,γ'相的尺寸从0.2 μm增加到0.5 μm时,[001]方向的持久寿命显著增加,而[111]和[011]取向持久寿命减小。由此可见凝固组织和晶体取向的力学性能密切相关。

3.1 不同取向的枝晶组织

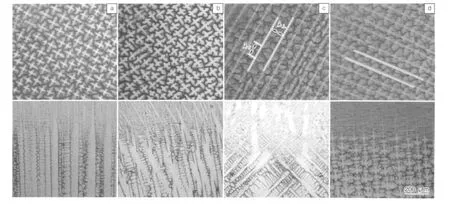

图5为不同取向单晶高温合金DD407的枝晶形态,当晶体取向不同时,单晶高温合金的枝晶形态将发生改变[22]。沿<001>取向生长的单晶高温合金,在纵截面上可观察到典型的一次枝晶,枝晶形态在横截面呈十字架结构且均匀分布(图5a和5b)。而沿<011>取向生长的单晶高温合金,枝晶形态在横截面上呈非对称的十字架结构且规则地排列成行,如图5c和图5d中直线所示。枝晶间距在平行于直线方向(λ∥)和垂直于直线方向(λ⊥)不同。当<011>取向平行于轴向时,淬火界面的枝晶形态呈“V”或“W”字结构,枝晶与轴向呈45°且相互垂直。而当<011>取向偏离轴向时,淬火界面的 枝晶为复杂的无规则形态(图5d)。

图5 不同取向单晶高温合金的横截面及淬火界面的光学照片Fig.5 Dendrite morphologies of transverse section(upside)and quenched interface(downside)of superalloy DD407 with different orientations:(a)<001> 3.8°,(b)<001> 9.8°,(c)<011> 0°,(d)<011> 22°

图6 给出了另一种镍基单晶高温合金DD499的横截面微观铸态组织和热处理组织[12]。[001]取向的枝晶呈十字架状,在横截面无规则地均匀排列,[011]取向的枝晶在某一方向同样沿直线排列,与DD407合金的排列规律一致。[111]取向的枝晶臂间存在一定夹角,呈剪刀状分布。不同取向的合金在热处理后,强化相均为γ',为立方体状。

图6 不同取向DD499合金铸态组织和热处理态组织Fig.6 Microstructure of differently oriented crystals for castings and heat treatment:(a)[001],(b)[011],(c)[111],(d)[001]orientation under heat treatment

3.2 不同取向的枝晶演化

图7 为DD407合金[001]和[011]取向的枝晶形态图。当晶体沿着[001]方向生长时,从淬火界面上能清楚的看到典型的一次枝晶,二次枝晶垂直一次枝晶生长。然而晶体沿[011]方向生长时,枝晶形态与[001]不一样,淬火界面上看不到典型的一次枝晶,而是呈“V”或“W”形状相互垂直。

图7 不同取向的枝晶生长的淬火界面Fig.7 Quenched interface of dendrites with[001]and[011]orientations:(a)[001],(b)[011]

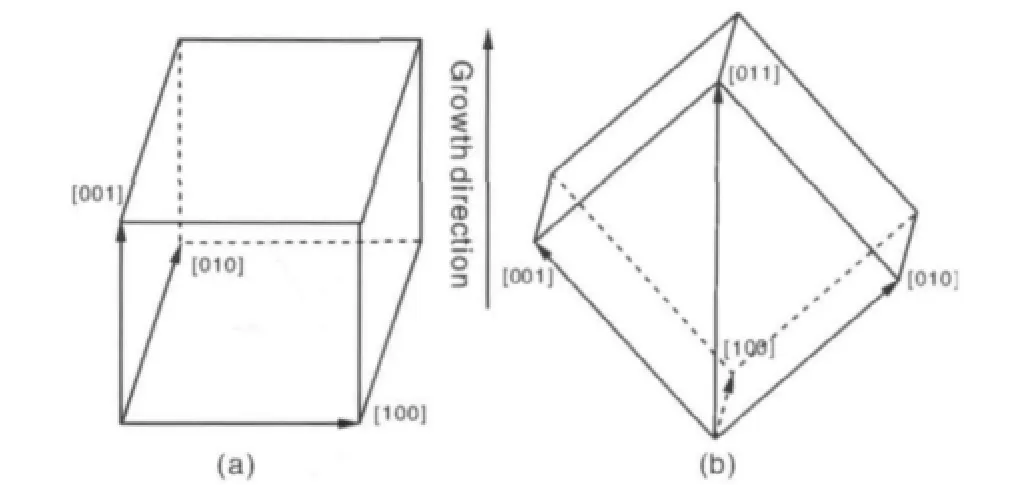

当[001]取向平行于热流方向时,如图8a,枝晶沿着择优取向和 方向分枝。而当[011]取向平行于热流方向时(图8b),枝晶只会沿着[010],[001],[100]和 方向分枝。

图8 不同取向的枝晶分枝示意图Fig.8 Schematic views of dendrites growth along[001](a)and[011](b)

因此,当晶体沿[001]生长平行于热流方向时,图9中枝晶干A,B和C在三维空间中可能并非在同一平面内,所以在纵截面中枝晶无规律地排列在整个平面内;而在横截面上,枝晶呈对称的十字架均匀分布。当晶体沿[011]方向生长时,枝晶将沿[001]和[010]取向不断分枝生长,因为枝晶的不断分枝,纵截面的淬火界面看到枝晶干呈“V”或“W”形状,而且横截面上的枝晶规则地排列成行,枝晶不对称发展,如图10b。

图9 [001]取向枝晶演化示意图Fig.9 Schematic views of dendrites with[001]orientation:(a)longitudinal section and(b)transverse section

图10 [011]取向枝晶演化示意图Fig.10 Schematic views of dendrites with[011]orientation:(a)longitudinal section and(b)transverse section

枝晶的择优生长方向和热流方向一致且生长速度和固液界面推进速度相同时,单晶组织为规则的树枝晶,一次晶两侧枝晶对称发展。但实际中择优方向与热流方向多不一致,枝晶轴介于热流和择优取向之间,枝晶呈不对称生长。枝晶轴背向固液界面前沿一侧的二次枝晶生长将受到相邻枝晶朝向液固界面前沿一侧二次枝晶生长的抑制,造成二次枝晶的不对称[23]。在考虑界面各向异性的条件下,何国等计算得出择优取向[001]与宏观定向凝固方向偏离越远,一次枝晶间距越小的结论[24]。中科院金属所刘金来等发现一次枝晶间距按[001],[011],[111]顺序增大[25],而二次枝晶间距在不同取向的枝晶中变化不大,但何国发现二次枝晶在晶体择优取向与热流方向夹角增大时也增大的现象。另有研究表明,晶体取向[001]与定向凝固方向偏离在15°之内时,一次枝晶间距随偏离角的增大而减小,偏离度更大时由于相邻枝晶的阻碍作用可导致一次枝晶间距增大[26]。由于不同合金和凝固系统的复杂性,因此枝晶的生长和演化规律的影响因素不同,将导致晶体取向与一次枝晶间距的关系不同。

3.3 晶体取向和微观偏析

镍基高温合金在胞/枝界面状态下,溶质的扩散速率远小于界面的生长速率,从而造成元素在枝晶干和枝晶间的偏析,进而引起一系列问题,包括形成大量低熔点共晶,强化相的分布不均匀,枝晶间缩松,晶粒生长偏离、雀斑等问题,因此对镍基高温合金的微观偏析控制尤为重要。镍基高温合金中,Al,Ti,Nb,Ta等通常为正偏析元素,在枝晶间富集;Re,W,Mo,Ru为负偏析元素,富集于枝晶干;Cr,Co和Ni,其偏析系数接近于1,基本不存在枝晶偏析。

晶体定向生长中,在择优取向方向具有较快的生长速度。Lee等人[27]发现了晶体在热传导率、弹性模量和表面能等方面的各向异性可能影响枝晶的生长方向,原因是在不同方向晶体的组成质点及排列不同,对于高温合金来说就是不同取向方向上的元素的分布不同。Ma[28]等研究发现CMSX-4合金的胞状枝晶组织中,溶质元素在<001>和<011>方向的偏析距离是不同的,如图11所示。所计算和测试的4种合金元素沿<110>方向的偏析明显高于<100>方向,即在距枝晶干中心比较短的距离内合金元素的含量即发生明显变化。

图11 元素沿<100>和<110>方向偏析分布的计算值Fig.11 Distribution of elements along<100> and <110>directions

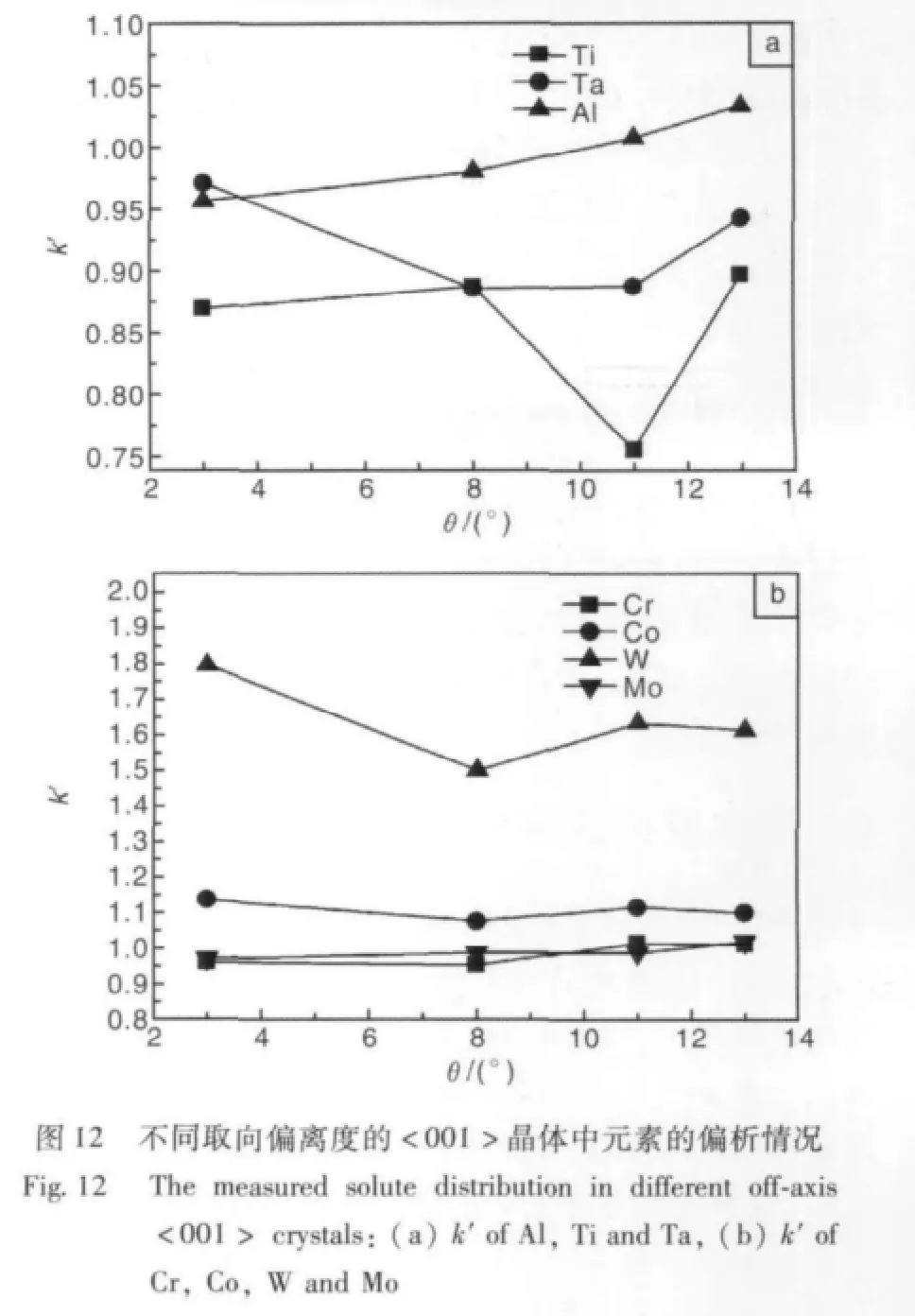

在枝晶界面条件下,本文作者进一步分析了DD407合金晶体取向和溶质元素的关系。图12所示为<001>晶体中不同取向偏离角晶体的元素偏析情况。在图12a中,随着取向偏离角的增大,Al的偏析系数增加,说明其偏析在不断减小,但Ti和Ta的偏析系数却没有表现出单调的规律。在图12b中,随取向偏离角的增大,W和Co的偏析系数不断减小,说明其偏析也在不断减小。Cr和Mo的偏析系数变化不大,说明其受取向的影响较小。总的来说,随着<001>取向偏离角的增大,导致了Ti,Ta,W和Co的偏析程度减小[29]。

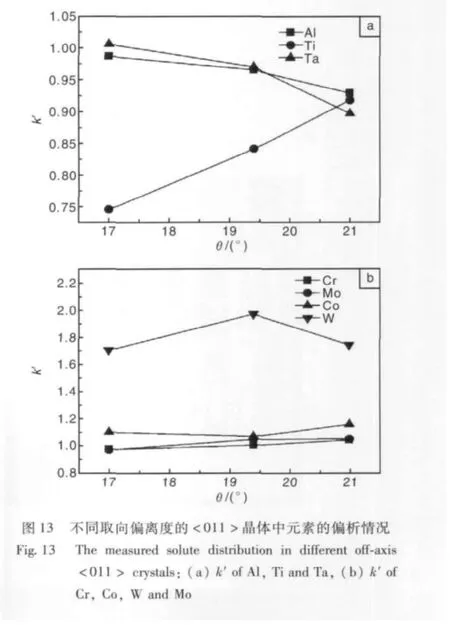

图13是<011>取向晶体中合金元素的偏析情况。可以发现Al、Ti和Ta仍主要富集于枝晶间,而Co和W等主要富集在枝晶干,与<001>晶体中元素分布趋势一致。所不同的是,Ti有最大的趋势偏析于枝晶间,随着晶体的<011>取向与其轴向偏离角的增大,Ti的偏析程度在不断的减小,而Al和Ta的偏析在不断的增大。随偏离角的增大,W和Co的偏析系数略微增大,说明这些元素的偏析程度越来越严重。

定向凝固过程中的枝晶偏析主要取决于溶质分配系数和扩散的均匀化效果。对于同一合金在相同的凝固条件下,其溶质分配系数恒定,因此元素偏析的变化主要取决于扩散的均匀化效果,而后者则主要取决于扩散时间和扩散距离。在相同的凝固速率下,扩散时间也是相同的,因此对<001>取向的晶体,主要是扩散距离的不同。在<001>取向晶体中,随着取向偏离角的增大,一次枝晶间距在不断地减小,较小的枝晶间距造成了扩散距离在不断减小,所以元素的偏析程度减轻[30]。对<011>晶体,虽然随偏离角的增大,一次枝晶间距也在减小,元素的扩散距离在减小,可造成偏析程度减小,但<011>方向有2个等同的择优方向,[110]方向的枝晶可认为是由[001]和[010]方向的侧枝生长组成的[31],前面对于<011>取向枝晶的生长演化也说明了这点。因此由于枝晶生长的错综复杂,造成溶质的偏析路径杂乱,最终导致溶质元素的偏析程度有所增大。刘金来对DD98镍基合金的研究发现[011]方向生长的枝晶具有较小的偏析[25],与本实验中发现的随着与<011>方向的偏离角的增大,溶质元素的偏析增大相一致。

4 晶体取向的控制

鉴于晶体取向对高温合金凝固组织和力学性能的影响,需要用合理的工艺参数来精确控制晶体取向,目前单晶高温合金铸件的制备主要是利用定向凝固技术来实现。工业生产中,镍基单晶高温合金涡轮叶片主要通过选晶法或者籽晶法来制备。

4.1 选晶法制备单晶中的晶体取向

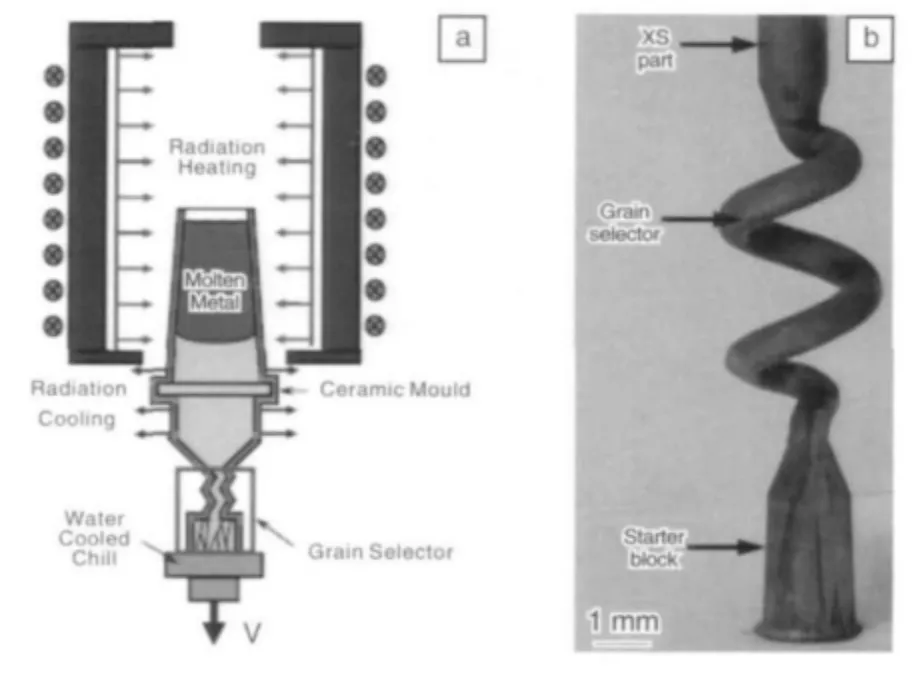

选晶法是制备单晶高温合金涡轮叶片常用的方法之一。选晶法是在铸件或叶片底部加一个选晶器,然后通过定向凝固技术适当地控制固液界面的温度梯度和抽拉速率来制备单晶的方法。图14a为选晶法制备镍基单晶高温合金涡轮叶片原理示意图[32]。通常情况下选晶器由底部引晶段和螺旋选晶段2部分组成(图14b所示)。定向凝固过程中在引晶段顶部会获得取向较好的<001>定向组织,再通过在选晶段内的竞争生长,最后只有一个晶粒长出选晶段的顶部并长满型腔,从而得到单晶体。选晶过程会对单晶取向以及单晶缺陷的形成产生重要影响,最终作用于合金的力学性能。因此对选晶过程中引晶段和选晶段晶粒组织演化和竞争生长的研究就显得非常重要。

图14 选晶法制备单晶高温合金涡轮叶片和螺旋选晶器结构Fig.14 (a)Schematic illustration of investment casting for single crystal turbine blades by grain selection,(b)photograph of a single-crystal sample with grain selector after macroetching

图15 a所示为DD3单晶合金引晶段纵截面宏观腐蚀形貌,图15b和c为引晶段纵截面不同位置的光学显微组织[33]。从图中可观察到,随着距激冷板表面距离的增加,等轴晶组织逐渐向定向组织转变(图15b),当到达一定高度后,等轴晶组织完全转变为定向组织(图15c)。

图15 引晶段纵截面宏观形貌和不同位置处的光学显微组织Fig.15 Macrostructure of longitudinal section of starter block(a),and corresponding microstructure of areaⅠ (b)and areaⅡ (c)in Fig.15a

图16 为引晶段不同位置处横截面的EBSD图和相 应的反极图[34]。从图16b1可以看出引晶段底部的凝固组织由大量等轴晶晶粒组成。进一步分析发现,如图16b2所示,这些等轴晶晶粒的取向是随机分布的。定向凝固过程中,当过热的合金液受到激冷板的激冷作用,会在激冷板表面形成许多细小且取向随机分布的等轴晶;同时靠近激冷板表面的合金液内少量杂质受到激冷后,也会成为异质形核的核心,随着凝固过程的进行这些晶核逐渐长成等轴晶。因此会在引晶段底部(图16b1和b2)形成许多取向随机分布的细小等轴晶。Gandin等人[35]也认为引晶段底部的等轴晶可以在激冷板表面以异质形核的方式直接形成,也可以从靠近水冷板表面的液相中直接析出,并且这些等轴晶晶粒的取向是随机的。

图16 引晶段横截面不同位置EBSD图和相应的反极图Fig.16 Schematic of starter block(a)and corresponding EBSD orientation image maps and inverse pole figures of cross-sections at 0.6 mm(b1,b2),2.9 mm(c1,c2),6.2 mm(d1,d2),15.4 mm(e1,e2),25.8 mm(f1,f2)and 36.1 mm(g1,g2)from bottom of starter block

从图16中还可以看出,随着凝固过程的进行,<001>方向的晶粒逐渐占据生长优势并淘汰了其他非择优取向的晶粒(图16c1~f2)。在距激冷板表面15.4 mm处,<001>取向晶粒已完全占据优势,淘汰了其他取向的晶粒,如图16e1和e2所示。距激冷板表面36.1 mm处(引晶段顶部),引晶段顶部晶粒全部为<001>方向的柱状晶且其与引晶段轴向的偏离度很小,只有少数晶粒的取向与引晶段轴向的偏离角大于12°,如图16g1和g2所示。同时随着距激冷板表面距离的增加,晶粒数量不断减少,在距激冷板距离5 mm之内晶粒数量急剧减少,之后晶粒减少的速度明显减慢,最终晶粒的数量趋于稳定(图16b1~d2),晶粒的平均尺寸随着距激冷板表面距离的增加而逐渐增大。

图17给出了引晶段不同位置横截面处晶粒取向分布统计结果[36],随着距引晶段底部距离的增加,<001>取向的晶粒数量逐渐增加。在距引晶段底部25.8 mm位置时,与试样轴向夹角较小的<001>取向晶粒逐渐淘汰了与试样轴向夹角较大的<001>晶粒,与引晶段轴向偏离在10°之内的晶粒数量已经远远大于与引晶段轴向偏离较大的晶粒数量。当到达引晶段顶部(36.1 mm)处时,与试样轴向夹角小于10°的<001>取向晶粒约为90%,只有少数<001>取向晶粒与试样轴向夹角大于 12°。

图17 引晶段不同截面处晶粒的取向分布Fig.17 Grain orientation distribution at different cross-sections in starter block

螺旋段为选晶器另一个重要组成部分,分析了螺旋选晶段内晶粒组织的演化过程。图18为螺旋选晶段不同位置处横截面的背散射衍射(EBSD)图和相应的反极图,图中不同的颜色代表不同取向的晶粒[34]。图18b1~e1依次是沿着凝固方向螺旋选晶段不同位置处横截面的晶粒组织。其中图18b1和b2为经过引晶段的晶粒竞争生长后进入螺旋选晶段底部的晶粒组织和相应的反极图,从图中可以看出,选晶段入口处存在较多的晶粒,并且试样的边缘存在较多细小的晶粒。在Ⅰ到Ⅱ段内经过螺旋段的初次选晶,有很大一部分晶粒被淘汰,如图18c1 和c2 所示。Dai等[37-38]利用ProCAST 和有限元结合的模拟结果表明凝固过程沿螺旋方向攀升半周时,晶粒数量急剧减少。凝固过程进行到Ⅲ位置时,只有少数几个晶粒存在(图18d1和d2)。最后这些晶粒经过在Ⅲ到Ⅳ段的竞争生长后,在螺旋一周的位置Ⅳ处只有一个晶粒存在(图18e1和e2),并且该晶粒最终进入型腔形成单晶组织。通过对螺旋选晶通道内晶粒竞争生长的分析,发现螺旋选晶器的狭窄通道对枝晶生长的阻碍作用是螺旋选晶的主要原因,螺旋选晶器特殊的几何螺旋结构对晶粒竞争生长具有很好的约束作用[33]。因此,我们推测利用螺旋选晶器制备镍基单晶高温合金过程中,螺旋选晶器的几何结构不会对最终单晶取向产生影响。

图18 螺旋选晶段不同位置处横截面的EBSD图和相应的反极图Fig.18 Schematic of spiral grain selector(a)and corresponding EBSD orientation image maps and inverse pole figure(IPF)maps of cross-sections atⅠ(b),Ⅱ (c),Ⅲ (d),Ⅳ (e)in Fig.18a

图19 给出了不同几何参数选晶器制备的单晶取向[34]。从图中虽然可以看出取向最小偏离角随着螺升角的增加而增大,但是晶体取向和螺升角之间不存在什么必然的关系。这一结果同Dai等[39]人的研究结果相同。从图19还可以看出单晶取向与选晶器螺旋通道直径之间也不存在明显关系。Dai等[39]人的研究表明,当螺旋选晶器的螺升角小于45°时,螺旋选晶器对单晶晶体取向没有明显影响。定向凝固过程中,热流控制的晶粒竞争生长是晶粒淘汰选择的主要原因,因此,具有<001>取向的枝晶在竞争生长过程中淘汰了去他取向的枝晶。然而,螺旋通道内晶粒选择的主要原因是螺旋通道的几何约束作用,热流控制的自由晶粒竞争生长的作用将会减弱。总之,由于在螺旋选晶过程中,具有较大取向偏离角且靠近螺旋通道内侧的晶粒仍然可以淘汰取向偏离较小的晶粒,进入单晶型腔并最终形成单晶组织,因此,螺旋选晶器的尺寸对单晶取向没有明显影响。

从上面的分析可以看出,螺旋选晶器引晶段的主要作用是优化晶粒取向,获得取向良好的<001>取向的晶粒。而螺旋段的主要作用是确保一个晶粒进入铸件,螺旋段的几何参数对最终单晶取向没有明显影响。因此在选晶法制备镍基单晶高温合金过程中,螺旋选晶器引晶段顶端最后保留的晶粒取向将直接决定最终单晶铸件的晶体取向。

图19 螺旋选晶器几何参数对单晶取向影响Fig.19 Influences of the parameters of spiral grain selector on the crystal orientation

4.2 籽晶法制备单晶的晶体取向

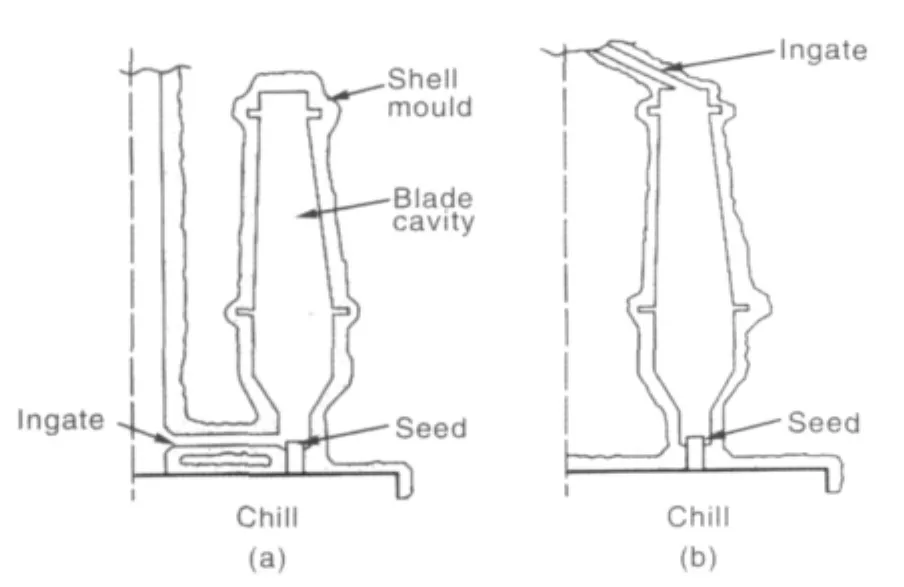

籽晶法是将与所要制备的单晶部件具有相同材料的籽晶安放在型壳的最底部,然后将过热的熔融金属液浇注在籽晶上面,再适当地控制固液界面前沿液相中的温度梯度和抽拉速率,得到晶体取向与籽晶取向一致的单晶,如图20所示[40]。液态金属浇入型腔后,籽晶被部分熔化,晶体生长沿与籽晶相同的结晶位向生长。籽晶法制备单晶的精度高,能控制单晶的三维取向,一般认为只要籽晶择优取向与热流方向一致,就可以抑制非择优方向的晶粒而生成单晶[41-43]。

图20 籽晶法制备单晶叶片的两种方式:(a)底注法,(b)顶注法Fig.20 Two casting models of seeding techniques for single crystal blade:(a)Bottom casting,(b)Uphill casting

我们采用了<001>与晶粒轴向偏离角分别为3°和14°的籽晶进行了引进试验,分别观察了籽晶的初熔界面和淬火界面,如图21所示,发现不同取向的籽晶对枝晶的生长形态有很大的影响。当籽晶的<001>取向偏离角度较小时,一次枝晶干基本平行于热流方向,得到的单晶的淬火界面附近的枝晶也一样。而当籽晶的<001>取向偏离较大时,获得的枝晶生长方向也沿着初始籽晶的生长方向,其生长方向并未受热流方向的影响。通过XRD测试生长前后晶体的取向,发现晶体的取向并未发生明显改变,说明籽晶法制备单晶过程中,晶体的取向和生长状态,主要由籽晶的取向决定。

图21 单晶合金DD407的初始生长界面和淬火界面Fig.21 Morphologies of initial growth interface(a,c)and quenched interface(b,d)of DD407 alloy,V=100 μm/s:(a,b)<001>3°,(c,d)<001> 14°

同时我们进一步研究了籽晶法对胞晶生长的影响。图22是在抽拉速率为6 μm/s的抽拉速率下,不同取向籽晶引晶生长过程的初始界面[44]。在取向偏离角较小时,引晶获得的胞晶的生长方向与热流方向平行。随着籽晶取向偏离角的增大,籽晶的枝晶干与最大热流方向的夹角也不断增大,但在随后生长的胞晶方向发生明显的改变。胞晶干的生长方向均沿着平行热流方向生长,与枝晶的生长方向沿着择优取向生长显著不同,胞晶的生长方向由热流方向决定而与晶体取向无关[45]。

图22 不同取向籽晶引晶的胞晶凝固初始界面Fig.22 Optical micrographs of two different initial transitional zones for differently oriented seeds:(a) <001>4°,(b)<001> 19°

4.3 工艺参数对晶体取向的关系

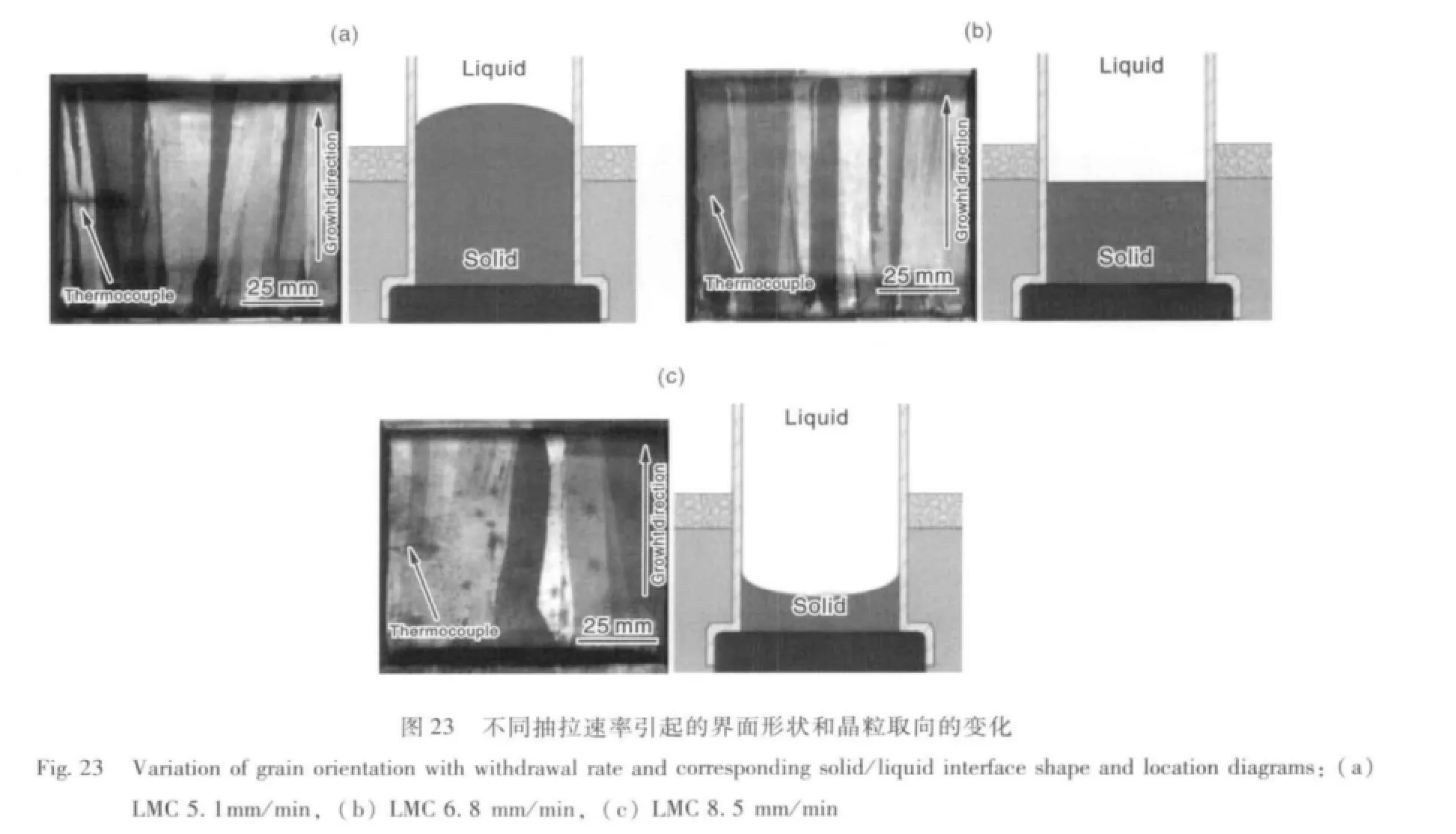

拉晶速率和温度梯度是定向凝固的重要参数,对凝固界面形态、凝固组织及凝固缺陷等具有很大的影响。近年来研究发现拉晶速率和温度梯度等参数的变化,对晶体取向的分布具有重要影响。在抽拉速率很低的稳定条件下,界面的速率近似等于试样(坩埚)或炉体的移动速率,界面保持平直;抽拉速率增大后界面会出现明显的滞后现象,界面形状也会发生变化,温度梯度发生变化,导致生长方向发生偏离,如图23所示[46]。

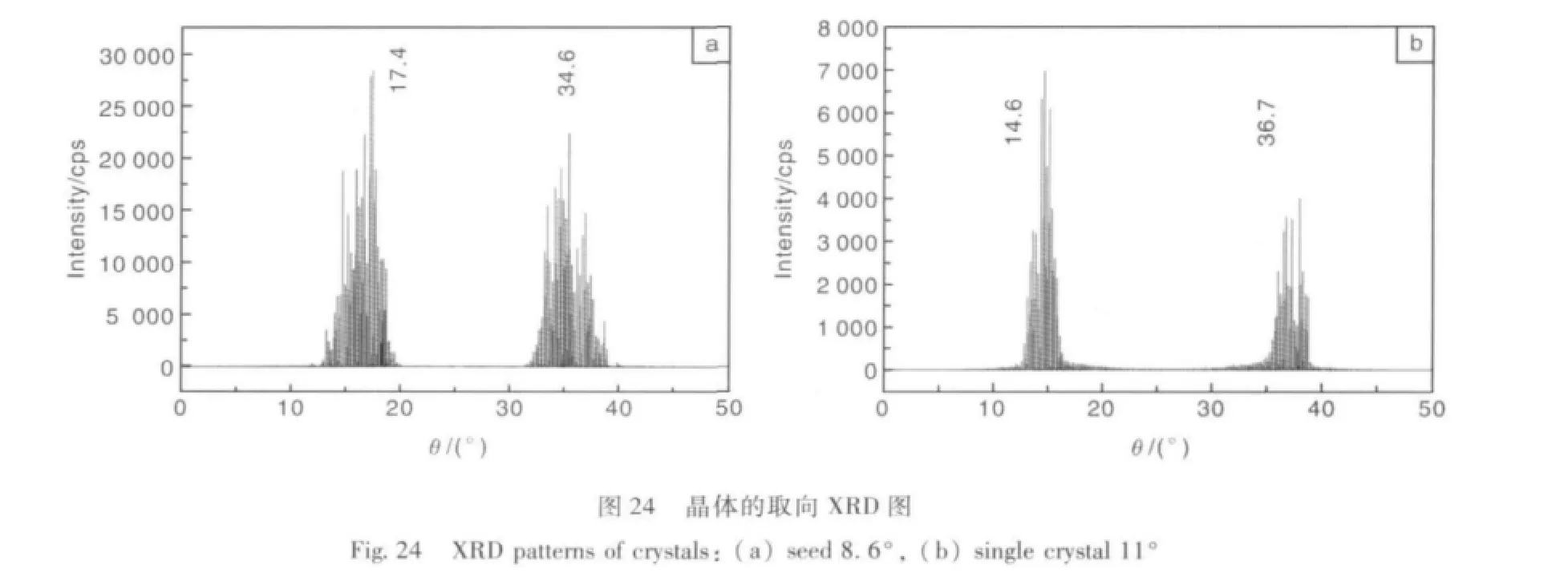

图21所示的晶体由于试样直径较小(φ 4 mm),同时凝固温度梯度较高,而拉晶速率适中(100 μm/s),所以凝固界面基本保持了平直,即使晶体取向偏离了14°,凝固前后籽晶和获得单晶的取向变化不大。为此我们研究了较大直径试样(φ 7 mm),更高拉晶速率条件下(600 μm/s)的晶体取向变化情况,同时降低温度梯度,对单晶生长前后的单晶的取向进行了测定,如图24所示。其中图24a为籽晶的取向图谱,取向偏离角为8.6°;图24b为所获得单晶的取向图谱,取向偏离角为11°,晶体的<001>方向与晶体轴向的偏离 明显增大。

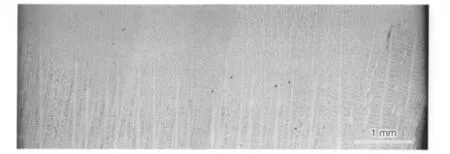

由于温度梯度较低,同时采用了较快的抽拉速率,导致了单晶较高的生长速率。在淬火界面可以发现凝固界面是呈下凹状的(图25),由此导致了获得的单晶的取向比初始籽晶的取向有了较大的偏离。凝固界面下凹,可造成晶体取向的偏离,进一步说明了定向凝固过程中,要保持较好的晶体取向,即要保持凝固界面的平直性。

图25 枝晶生长界面形貌Fig.25 Quenched interface of single crystal DD407 under withdrawal rate 600 μm/s

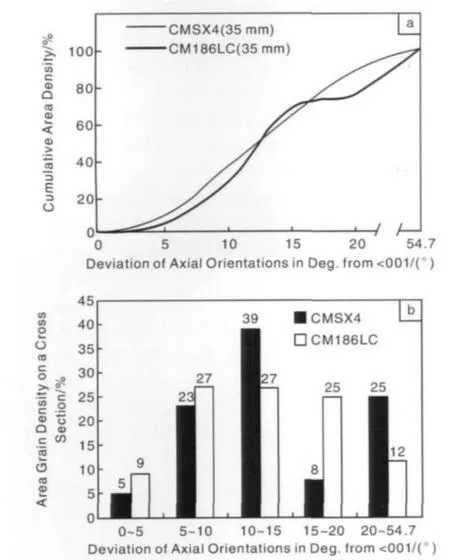

同时发现合金成分的变化对晶体的取向分散度有一定的影响。英国帝国理工大学在对CMSX-4合金(高W,Ta,不含C)与CM186LC合金(低W,Ta,含0.07%C)的对比研究中发现[47-48],CM186LC合金中偏离 <001>取向10°晶粒数多于CMSX-4合金;相反,CMSX-4合金偏离大于10°的晶粒数较多,如图26。其原因可能是加入碳后枝晶间碳元素的富集改变了枝晶尖端附近的液固界面能所致。

图26 (a)晶粒密度与偏离<001>方向角度之间的关系,(b)由Histogram极图得出的晶粒面密度与偏离<001>方向角度之间的关系Fig.26 Variation of the cumulative area density of grains with increasing angular deviation of the axial orientations form <001>,(b)Histogram plot showing the area density of grains in intervals of the angular deviation

5 结论和展望

随着单晶高温合金的发展,更多的难熔元素如Re,Ru等添加进了单晶高温合金,进一步提高了其高温力学性能,但同时也带来一系列问题,如杂晶形成,晶体取向的控制更加困难等等。同时单晶叶片复杂的几何形状,造成模壳的几何形状也需不断变化,致使定向凝固时辐射挡板与模壳的间隙不断变化,导致凝固时固液界面的波动,因此不太可能在铸件任何部位都保持完整的<001>晶体学取向。因此,单晶叶片取向偏离在某种程度上是难以防止的。这就需要获得晶体取向偏离轴向不同角度时其对高温力学的影响规律,以制定合格铸件对于取向偏离的容忍度。由于晶体的取向和凝固组织密切相关,获得晶体取向与凝固组织和析出相的关系,有助于进一步从原理上澄清晶体取向和力学性能的关系。

对高温合金晶体取向的研究及控制已经取得很多成果,总结起来,主要有以下几点:

(1)镍基单晶高温合金晶体取向具有显著的各向异性。不同取向单晶的高温拉伸性能、抗蠕变、低周疲劳等性能均有明显不同,<001>取向单晶具有较高的综合力学性能。

(2)晶体取向与镍基单晶高温合金凝固组织密切相关。不同取向的枝晶生长规律不同,造成各异的枝晶组织形态和枝晶间距,溶质元素在不同取向的偏析程度不同。

(3)螺旋选晶器引晶段的主要作用是优化晶粒取向,以便获得取向良好的<001>取向的晶粒。螺旋段的主要作用是确保一个晶粒进入铸件,其几何参数对最终单晶取向没有明显影响。螺旋选晶器引晶段顶端最后保留的晶粒取向将直接决定最终单晶铸件的晶体取向。

(4)籽晶法制备单晶过程中,在枝晶界面条件下晶体的取向和生长状态,主要由籽晶的取向决定。在胞晶界面状态下,胞晶的生长方向仍由热流方向决定。籽晶法能获得取向度较高的单晶。

(5)较高的温度梯度和合适的拉晶速率,保持平整的凝固界面,有助于获得取向偏离较小的单晶。

今后对晶体取向的研究,应注意以下几个方面:(1)进一步研究晶体取向与凝固组织的关系,弄清楚晶体界面演化过程中晶体取向的转变特点。(2)研究工艺参数对单晶高温合金晶体生长取向的影响。进一步探索螺旋选晶器结构参数优化对晶体取向控制的作用规律。在较大范围内改变凝固界面前沿的温度梯度,系统研究温度梯度对晶体取向控制的作用。探索变截面造成的温度场和溶质场变化等因素对晶体取向的作用,建立相关模型,采用计算机模拟与实验对比实现精确控制取向的目的。(3)研究晶体取向在晶粒生长中的作用。单晶制备中不可避免产生小角度晶界、杂晶等,研究晶体取向在螺旋选晶和晶粒淘汰中的作用机制,对控制凝固缺陷形成具有重要意义。

References

[1]Walston S,Cetel A,MacKay R,et al.Joint Development of a Fourth Generation Single Crystal Superalloy[C]//Green K A.Superalloys2004,Warrendale,PA:TMS,2004:15-24.

[2]Walston W S,O'Hara K S,Ross E W,et al.René N6:Third Generation Single Crystal Superalloys[C]//Kissinger R D.Superalloys1996,Warrendale,PA:TMS,1996:27-34.

[3]Tan X P,Liu J L,Jin T,et al.Effects of Ruthenium on High-Temperature Creep Rupture Life of a Single Crystal Nickel-Base Superalloy[J].Materials Science and Engineering A,2011,528:8 381-8 388.

[4]McLean M,Lee P D,Shollock B A.Origins of Solidification Defects during Processing of Nickel-Base Superalloys[C]//Fuchs G.Advanced Materials and Processing for Gas Turbines,2003,Warrendale,PA:TMS,2003:83 -90.

[5]Reed R C,Tao T,Warnken N.Alloys-By-Design:Application to Nickel-Based Single Crystal Superalloys[J].Acta Materialia,2009,57:5 898-5 913.

[6]Hobbs R A,Brewster G J,Rae C M F,et al.Evaluation of Ruthenium-Bearing Single Crystal Superalloys-A Design of Experiments[C]//Reed R C.Superalloys2008,Warrendale,PA:TMS,2008:171 -180.

[7]Pollock T M,Murphy WH,Goldman E H,et al.Grain Defect Formation During Directional Solidification of Nickel Base Single Crystals[C]//Antolovitch S D.Superalloys1992,Warrendale,PA:TMS,1992:125-134.

[8]Auburtin P,Wang T,Cockcroft S L,et al.Freckle Formation and Freckle Criterion in Superalloy Castings[J].Metallurgical and Materials Transactions B,2000,31:801-811.

[9]Matan N,Cox D C,Carter P,et al.Creep of CMSX-4 Superalloys Single Crystal:Effects of Misorientation and Temperature[J].Acta Materialia,1999,147(5):1 549-1 563.

[10]Wang L N,Liu Y,Yu J J,et al.Orientation and Temperature Depedence of Yielding and Deformation Behavior of a Nickel-Base Single Crystal Superalloy[J].Materials Science and Engineering A,2009,505:144-150.

[11]Wu X ,Zhang J H,Liu J L,et al.Plastic Deformation Inhomogeneity in a Single Nickel-Base Superalloy[J].Materials Science and Engineering A,2002,325:478-483.

[12]Han Guoming(韩国明),Yu Jinjiang(于金江),Sun Xiaofeng(孙晓峰),et al.一种镍基单晶高温合金持久各向异性行为[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2011,40(4):673-676.

[13]Sass V,Glatzel U,Feller-Kniepemier M.Anisotropic Creep Properties of the Nickel-Base Superalloy CMSX-4[J].Acta Materialia,1996,44:1 967-1 977.

[14]Dalal R P,Thomas C R,Dardi L E.The Effect of Crystallographic Orientation on the Physical and Mechanical Properties of an Investment Cast Single Crystal Nickel-Base Superalloy[C]//Gell M.Superalloys1984,Warrendale,PA:TMS,1984:185-197.

[15]Shah D M,Duhl D N.The Effect of Orientation,Temperature and Gamma Prime Size on the Yield Strength of a Single Crystal Nickel Superalloy[C]//Gell M.Superalloys1984,Warrendale,PA:TMS,1984:105 -114.

[16]Zhang Longfei(张龙飞),Yan Ping(燕 平),Zhao Jingchen(赵京晨),et al.DD407单晶高温合金760℃拉伸性能的各向异性[J].Journal of Iron and Steel Research(钢铁研究学报),2011,23(12):54-59.

[17]Yue Zhufeng(岳珠峰),Yin Zeyong(尹泽勇),Yang Zhiguo(杨治国).晶体取向对航空发动机单晶叶片结构强度和蠕变寿命的影响[J].Aeroengine(航空发动机),1997(4):32-34.

[18]Yu Zhufeng(岳珠峰),lv Zhenyu(吕震宇),Yang Zhiguo(杨治国),et al.晶体取向的偏差和随机性对镍基单晶叶片强度与蠕变寿命的影响[J].Journal of Aerospace Power(航空动力学报),2003,18(4):477-480.

[19]Shah D M,Cetel A.Evaluation of PWA1483 for Large Single Crystal IGT Blade Application[C]//Pollock T M.Superalloys2000,Warrendale,PA:TMS,2000:295-304.

[20]Cong Peijuan(丛培娟),Hou Jieshan(侯介山),Zhou Lanting(周兰亭),et al.偏离度对抗热腐蚀单晶高温合金DD483抗拉性能的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2011(4):747-753.

[21]Caron P,Ohta Y,Nakagawa Y G,et al.Creep Deformation Anisotropy in Single Crystal Superalloys[C]//Reichman S.Superalloys1988,Warrendale,PA:TMS,1988:215-224.

[22]Yang Chubin(杨初斌),Liu Lin(刘 林),Zhao Xinbao(赵新宝)et al.<001>和<011>取向DD407单晶高温合金枝晶间距和微观偏析[J].Acta Metallurgica Sinica(金属学报),2011,47(10):1 246-1 250.

[23]He Guo(何 国),Li Jianguo(李建国),Mao Xiemin(毛协民),et al.晶体取向对镍基单晶高温合金枝状组织的影响[J].Material Engineering(材料工程),1994(2):1-3.

[24]He Guo(何 国),Li Jianguo(李建国),Mao Xiemin(毛协民),et al.晶体取向对单晶高温合金一次枝晶间距的影响[J].Acta Metallurgica Sinica(金属学报),1995,31(7):310-314.

[25]Liu Jinlai(刘金来),Jin Tao(金 涛),Zhang Jinghua(张静华),et al.晶体取向对镍基单晶高温合金铸态组织和偏析的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2002,12(4):764-768.

[26]Zhang Longfei(张龙飞),Yan Ping(燕 平),Zhao Jingchen(赵京晨),et al.凝固方向对单晶高温合金枝晶组织的影响[J].Material Engineering(材料工程),2011(6):67-71.

[27]Lee D N,Kim K H,Lee Y G,et al.Factors Determining Crystal Orientation of Dendritic Growth during Solidification[J].Materials Chemistry and Physics,1997,47:154 -158.

[28]Ma D,Grafe U.Microsegregation in Directionally Solidified Dendritic-cellar Structure of Superalloys CMSX-4[J].Materials Science and Engineering A,1999,270:339-342.

[29]Zhao X B,Liu L,Zhang W G,et al.Segregation Behavior of Alloying Elements in Different Oriented Single Crystal Nickel Based Superalloys[J].Materials Letters,2009,63(30):2 635 -2 638.

[30]Zhao Xinbao(赵新宝),Crystal Orientation of Single Crystal Superalloys under High Thermal Gradient Directional Solidification(高梯度定向凝固单晶高温合金晶体取向研究)[D].Xi'an:Northwestern Polytechnical University,2010.

[31]Ding G L,Tewari S N.Dendritic Morphologies of Directionally Solidified Single Crystals along Different Crystallographic Orientations[J].Journal of Crystal Growth,2002,236:420 -428.

[32]Dai H J.A Study of Solidification Structure Evolution during Investment Casting of Ni-based Superalloy for Aero-Engine Turbine Blades[D].Leicester,United Kingdom:University of Leicester,2009.

[33]Gao Sifeng(高斯峰),Liu Lin(刘 林),Wang Ning(王柠),et al.镍基单晶高温合金DD3制备过程中晶粒演化和选晶行为的EBSD研究[J].Acta Metallurgica Sinica(金属学报),2011,47(10):1 251-1 256.

[34]Gao S F,Liu L,Wang N,et al.Grain Selection during Casting Ni-Base,Single-Crystal Superalloys with Spiral Grain Selector[J].Metallurgical and Materials Transactions A,2012,43A(10):3 767-3 775.

[35]Gandin C A,Rappaz M,West D,et al.Grain Texture Evolution during the Columnar Growth of Dendtitic Alloys[J].Metallurgical and Materials Transactions A,1995,26A:1 543-1 551.

[36]Gao S F,Liu L,Zhao X B,et al.Effects of Spiral Geometries on Grain Selection During Casting of Single Crystal Superalloys[J].Materials Science and Technology,2011,27(12):1 783-1 787.

[37]Dai H J,Gebelin J C,D'Souza N,et al.Effect of Spiral Shape on Grain Selection During Casting of Single Crystal Turbine Blades[J].International Journal of Cast Metals Research,2009,22(1-4):54-57.

[38]Dai H J,Gebelin J C,Newell M,et al.Grain Selection during Solidification in Spiral Grain Selector[C]//Reed RC.Superalloys2008,Warrendale,PA:TMS,2008:367-374.

[39]Dai H J,D'Souza N,Dong H B.Grain Selection in Spiral Selectors during Investment Casting of Single-Crystal Turbine Blades:PartⅠ.Experimental Investigation[J].Metallurgical and Materials Transactions A,2011,42A:3 430-3 438.

[40]R.C.Reed.The Superalloys Fundamentals and Applications[M].Cambridge:Cambridge University Press,2006:51-125.

[41]Zhao X B,Liu L,Yu Z H,et al.Influence of Directional Solidification Variables on the Microstructure and Crystal Orientation of AM3 under High Thermal Gradient[J].Journal of Materials Science,2010,45:6 101-6 107.

[42]Zou Minming(邹敏明),Zhang Jun(张 军),Liu Lin(刘林),et al.熔体超温处理对DD3单晶高温合金二次枝晶间距的影响[J].Acta Metallurgica Sinica(金属学报),2008,44(2):155-158.

[43]Liu G,Liu L,Zhao X B,et al.Effects of Re and Ru on the Solidification Characteristics of Nickel-base Single-Crystal Superalloys[J].Metallurgical and Materials Transactions A,2011,42(9):2 733-2 741.

[44]Zhao X B,Liu L,Yang C B,et al.Influence of Crystal Orientation on Cellular Growth of a Nickel-Base Single Crystal Superalloy[J].Journal of Alloys and Compounds,2011,509:9 645 -9 649.

[45]Zhao X B,Liu L,Zhang W G,et al.Microstructure and Orientation Variation during Cell/Dendrite Transition in Directional Solidification of a Single Crystal Nickel-Base Superalloy[J].Materials Chemistry and Physics,2011,125:55-58.

[46]Elliott A J,Tin S,King W T,et al.Directional Solidification of Large Superalloy Castings with Radiation and Liquid-Metal Cooling:A Comparative Assessment[J].Metallurgical and Materials Transitions A.2004,35A:3 221-3 231.

[47]D'Souza N,Ardakani M G,Wagner A,et al.Morphological Aspects of Competitive Grain Growth during Directional Solidification of a Nickel Superalloy CMSX4[J].Journal of Materials Science,2002,37:481 -487.

[48]Ardakani M G,D'Souza N,Wagner A,et al.Competitive Grain Growth and Texture Evolution during Directional Solidification of Superalloys[C]//Pollock T M.Superalloys2000,Warrendale,PA:TMS,2000:219-228.