航空铝合金及其材料加工

张新明,刘胜胆

(中南大学材料科学与工程学院,湖南长沙410083)

1 航空铝合金材料的服役性能要求

飞机需要有高的运输效率和良好的飞行性能,因而要求结构材料密度低,性能优良,即高强、高韧、抗疲劳、耐腐蚀和高可焊等。飞机的设计思想已从最初的静强度设计发展到安全寿命设计、安全寿命/破损安全设计、安全寿命/损伤容限设计和耐久性/损伤容限设计[1]。

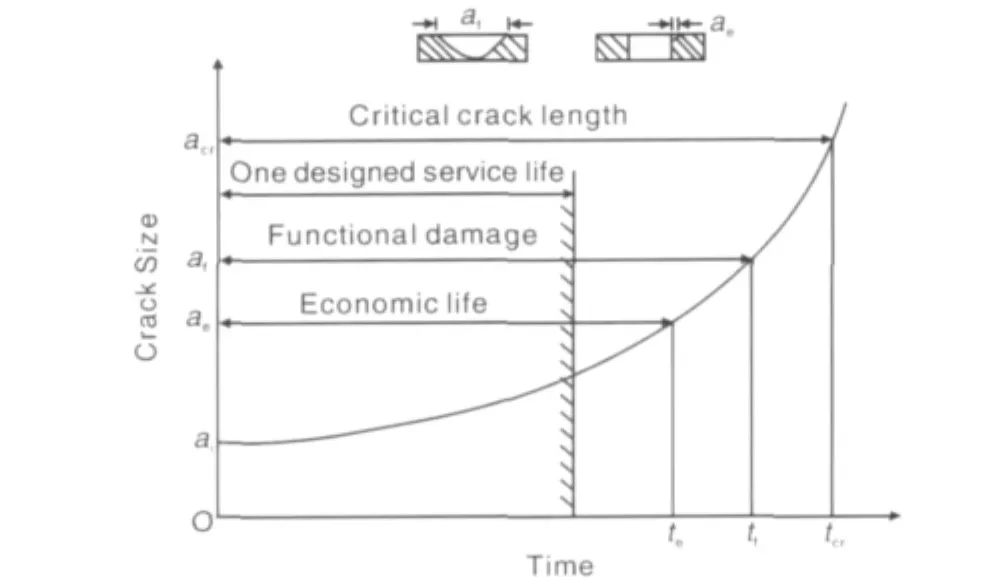

静强度设计主要考虑的是结构在给定设计载荷作用下不发生破坏,以及经使用载荷作用,卸载后无可见的永久变形。安全寿命设计主要出发点是认为飞机结构不存在缺陷和裂纹,使用至出现疲劳裂纹时的寿命为结构的安全寿命。破损安全设计考虑结构中不可避免的隐藏初始缺陷或使用过程中产生的疲劳裂纹,根据裂纹扩展的速率,规定整体结构仍能承受的外载荷,并且承载至下一次维修时能发现这些损伤和采取补救措施。损伤容限设计认为有2类结构:①缓慢裂纹扩展结构。无止裂特性的单传力途径结构;裂纹在指定时间内不允许发生不稳定的快速扩展。②破损安全结构。多途径传力和有止裂特性的结构;裂纹不稳定扩展限制在局部范围内。安全寿命(疲劳)/损伤容限设计是用疲劳设计概念规定安全寿命,用损伤容限设计规定检查间隔。耐久性/损伤容限设计要求使用寿命期内不会产生疲劳、腐蚀和意外损伤灾难性破坏,并保证结构具有良好的寿命特性和维修的经济性。耐久性确定经济寿命,损伤容限保证安全性。耐久性设计的基本要求如图1所示[1]。

图1 耐久性设计的基本要求[1]Fig.1 Basic requirements of durability design[1]

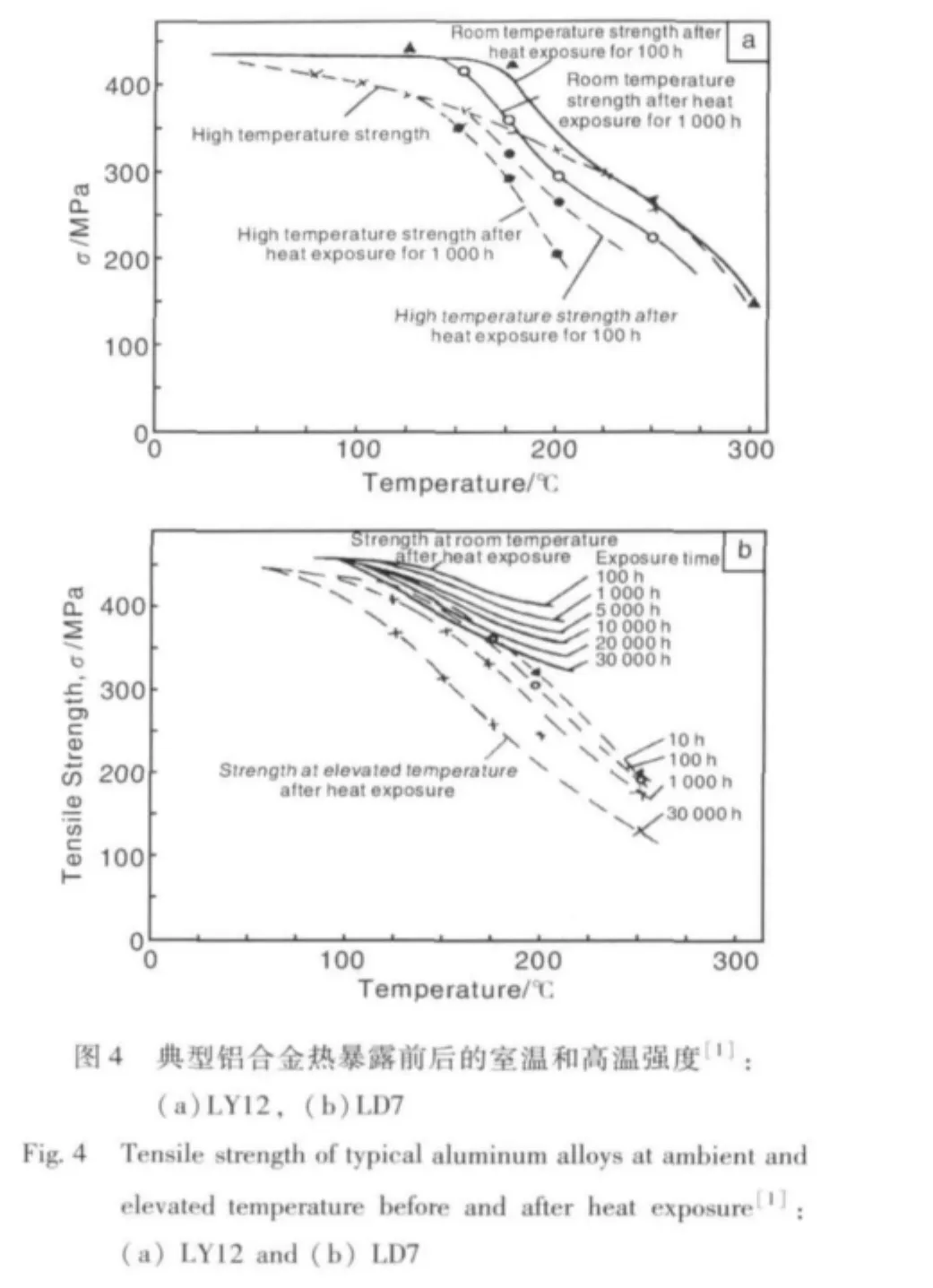

飞机提高航行速度产生的重要问题之一就是蒙皮温度长期升高造成材料性能下降,例如某超音速飞机蒙皮温度的分布如图2所示[1]。协和式飞机飞行速度为2.2 Ma时,头部温度可高至149℃。随着温度的提高,材料强度开始缓慢下降,高于某个温度时急剧下降,国内外一些结构材料的拉伸强度随温度的变化如图3所示[1]。对于歼击机而言,虽然每次超音速飞行的时间不会太长,但是多次飞行产生的高温累积作用达几十或几百小时,使材料性能下降,这是选材时必须考虑的。硬铝合金的强化需要在一定温度时效,但飞行温度过高、时间过长可导致过时效的发生,材料强度降低。典型铝合金热暴露前后的室温和高温强度如图4所示[1]。

图2 超音速飞机蒙皮温度分布[1]Fig.2 Temperature distribution of the skin of supersonic aircraft[1]

飞机结构设计思想的不断发展对结构材料的要求也从最初的单纯追求高强度发展到高强、高韧,再到现在的高强、高韧、高耐蚀、抗疲劳等高综合性能。飞机上的结构件分主结构件和次结构件。主结构件包括机身、机翼、尾翼和支撑结构,它们承受不同的载荷,其失效关系到飞机的安全。根据飞机起飞、降落及飞行过程中的负荷情况,以及环境因素的影响,对不同部位结构的材料服役性能要求不同,见图5[2]。拉压强度,疲劳,断裂韧性等对于机身蒙皮、框架、桁条、机翼和尾翼等都是关键性能。对其他一些结构,耐蚀性、模量和剪切强度也是关键性能。目前,商业飞机向着更大(如空客A380载客多于500)、更快(超音速)、寿命更长的方向发展,市场激烈的竞争使飞机制造商不得不对飞机结构件的设计和材料性能提出更高的要求,并且,还要尽量降低成本、提高舒适度,材料的低密度化也一直是人们关注的方向。

随着飞机的大型化,结构件的尺寸相应变大,而组装构件不断减少,取而代之的是整体构件。飞机的结构件朝着更轻、更大、性能更高、更可靠、长寿命、低成本方向发展,因此,对材料性能及其均匀性、尺寸精度的要求越来越高、越苛刻。

图5 亚音速飞机主要结构件对材料性能的要求[2]Fig.5 Requirements of main components in subsonic aircraft on performance of materials[2]

2 航空铝合金材料的应用挑战

铝通过添加锌、镁、铜、锂等元素合金化后可以产生强韧化效果。高强铝合金由于具有高的比强度、比模量和良好的断裂韧性、抗疲劳、耐腐蚀等性能,自20世纪30年代以来就被用作商业飞机的主要结构材料。并且,铝合金结构具有易加工、维护技术比较成熟和成本较低等优点,加上材料合金化与制备技术的不断进步保证了其在航空领域有很强的竞争力,在未来可能仍是飞机结构的首选材料。铝合金在一些商业飞机上的用量,如表1所示,已占整体结构材料的70%~80%,但是,随着飞机的改型或新型飞机的出现,铝合金应用受到复合材料、钛合金等材料的应用挑战,其用量逐渐减少,如表 1、表 2 所示[2-3]。

表1 主要商业飞机上铝合金的用量[2-3](w/%)Table 1 Aluminum alloy percentage applied in main commercial airplanes[2-3](w/%)

表2 不同年代生产的波音757的选材变化[2-3](w/%)Table 2 Boeing 757 material selection in different ages[2 -3](w/%)

由表2可知,波音757飞机上铝合金的用量从1980年的78%降低到1995年的62%,而钛合金和复合材料的用量有明显的增加。最近的波音787和空中客车A380上结构选材也发生很大变化,如波音787飞机主机身结构中复合材料质量比例高达50%,而铝合金比例只占约20%。复合材料通常较铝合金轻,不易产生疲劳和腐蚀,具有高比强度和易于设计的优点,因此被波音787飞机采用。A380飞机机体结构采用的复合材料比例约25%,铝合金比例占60%。复合材料的大量应用对高强铝合金的发展提出了严峻挑战。为了提高铝合金在航空领域的竞争力,必须降低密度,大幅度提高材料强度和综合性能,同时还要降低成本。

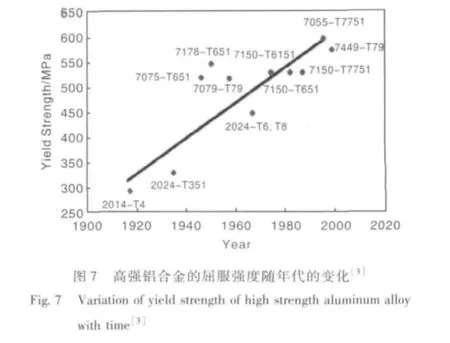

飞机用变形铝合金主要包括2XXX合金(Al-Cu-(Mg))、7XXX(Al-Zn-Mg-Cu)、6XXX(Al-Mg-Si)和 Al-Li合金;其产品有轧制板材、挤压件和锻件。2XXX合金的应用主要是基于其良好的损伤容限性能,7XXX合金主要基于高的强度和抗应力腐蚀性能。这2个系列的合金在飞机上的用量最大。6XXX和Al-Li合金的应用近年来也有所增加,如采用6056-T78合金取代2024合金[3]。高强铝合金典型的应用部位如表3所示,其中7050铝合金的用量最大,规格大,如由7050合金厚板加工而成的翼盒内翼梁,如图6所示[4]。飞机的不断发展促使了铝合金经历了高强、高强耐蚀、高强高韧、高强高损伤容限以及高强高淬透性阶段的发展。高强铝合金的屈服强度从最初的300 MPa左右增加到600 MPa以上,如图7所示[3];并且屈服强度提高的同时,断裂韧性也有所提高,如图8所示[3]。

表3 典型高强铝合金在飞机上的应用Table 3 Typical high strength aluminum alloys applied in the airplane

图6 7050厚板加工而成的翼盒内翼梁[4]Fig.6 Wing beam inside the wing box machined with 7050 thick plate[4]

商业飞机上采用的较先进的铝合金主要有2324-T39、2524-T3、7150-T77、7055-T77和7085-T76等,这些合金具有高强、高韧、抗疲劳和耐腐蚀等良好的综合性能。为了提高铝合金的竞争力,人们在以前合金基础上开发了一些新合金,具有更好的性能,如101.6~254 mm的7140-T7651厚板比7050具有高的强韧性;2139-T8XX板材厚度可达152.4 mm,损伤容限性能优于2XXX-T3XX;2050-T8板材,厚度可达152.4 mm,性能优于7050-T7451,且密度更低,强度、韧性、疲劳裂纹扩展抗力及耐热性提高,替代7050合金可减轻5%;2198-T8X具有高强、高损伤容限及高热稳定性、高成形和焊接性[5]。2027合金具有较高的强度和损伤容限性能,其12~82 mm的挤压件和12~55 mm板材较2024分别提高20% ~25%和10%[6]。7085铝合金淬火敏感性低,具有高的强度和良好的耐损伤性,产品的最大厚度已达300 mm;和7050-T7451/7010-T7651厚板相比,7085-T7651厚板的屈服强度在长向高出60~80 MPa,在短横向高出50~60 MPa,断裂韧性(KIC)L-T向高出3~7 MPa·m1/2;当板材厚度从100 mm增至180 mm时,屈服强度几乎没有下降[7]。7085铝合金的特大锻件已用作空中客车A380客机的后翼梁,尺寸为6.4 m×1.9 m,质量达3 900 kg,是至今最大的铝合金飞机模锻件。

铝合金材料的大规格化也是提高竞争力的一个重要方面,尤其是高性能铝合金厚板,因为厚板可加工成整体构件替代铆接、焊接等装配件,减小零件数,提高构件的刚度和可靠性,减轻质量,降低成本。高强铝合金板材厚度已大于200 mm,甚至300 mm。生产要求厚板具有良好的淬透性,并保证低的残余应力。板厚度的增加加大了厚向性能均匀性调控和残余应力消减的难度,需要解决很多关键的制备技术难题,如高质量大铸锭无裂纹铸造、过渡族元素共格弥散相析出均匀化、强应变非动态再结晶均匀变形轧制、无再结晶高温固溶及高淬透高效淬火、残余应力有效消减预拉伸(压缩)、晶界非连续析出积分时效等。

3 航空铝合金材料的成分、组织与性能调控

高强铝合金性能的提高是基于对成分、组织和性能关系理解的不断深入和发展,以及相应制备技术的开发。提高铝合金性能主要基于合金的纯化,组织的细化、均匀化和亚稳化;主要技术途径有调整合金化程度及主元素比例,改变微量元素种类与含量,降低杂质含量以及研发新的塑性变形及热处理技术等。

合金化主元素有Zn,Cu,Mg,Si等,微量元素有Zr,Cr,Mn,Ti,Sc 等,杂质有 Fe,Si,Na,K,Ca等。制备工艺包括锭坯铸造、均匀化、热(冷)塑性变形、材料或构件的固溶及淬火、预拉伸(压缩)和时效等。

3.1 航空铝合金材料的成分设计

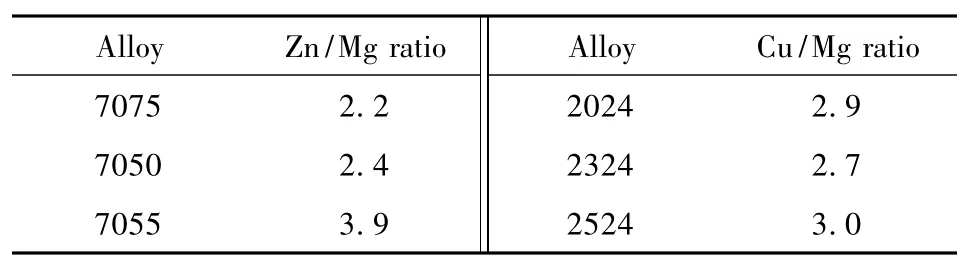

航空铝合金主要是7XXX、2XXX合金。对于7XXX合金,增加合金化主元素含量可获得更高密度的GP区和η'相,提高了合金的强度。该系合金Zn的含量,从5.5%左右(7075)已增至8%左右(7055),主成分之和从9%增至约13%,相应的屈服强度从500 MPa提高至约600 MPa以上。高强铝合金中主元素的比例也会影响合金性能,如7055-T77合金的良好综合性能与高Zn/Mg比和Cu/Mg比有关[2]。一些典型高强合金中Zn/Mg比和Cu/Mg比如表4所示。

主元素含量及其比例不仅影响合金基体的析出,而且也影响晶体学界面上析出的热力学与动力学过程,从而影响合金的强度、韧性和耐蚀性以及淬火敏感性。末端淬火实验表明[8],Mg质量分数为1.0%,1.4%和2.0%时,7085铝合金淬透层深度分别为100,65和40 mm。现有合金的主元素总量增加可增加合金的淬火敏感性,Zn/Mg比值增加可一定程度减小淬火敏感性[9]。例如,对于7175合金,通过降低Cu+Mg含量,提高Zn/Mg比可降低淬火敏感性,减小该合金锻件(φ200 mm×300 mm)表层与中心的强度差别,如表5所示[10]。通过成分调整,虽然合金材料表层的强度略有下降,但淬透性提高,表层和中心的性能差别减小,整体性能提高。

表4 典型7XXX和2XXX合金中主合金元素的比例Table 4 Main alloying element ratio in typical Al alloys 7XXX and 2XXX

表5 φ200 mm×300 mm 7175合金锻件表层与中心的强度差别[10]Table 5 Strength difference between the surface and core of alloy 7175 forgings ofφ200 mm ×300 mm[10]

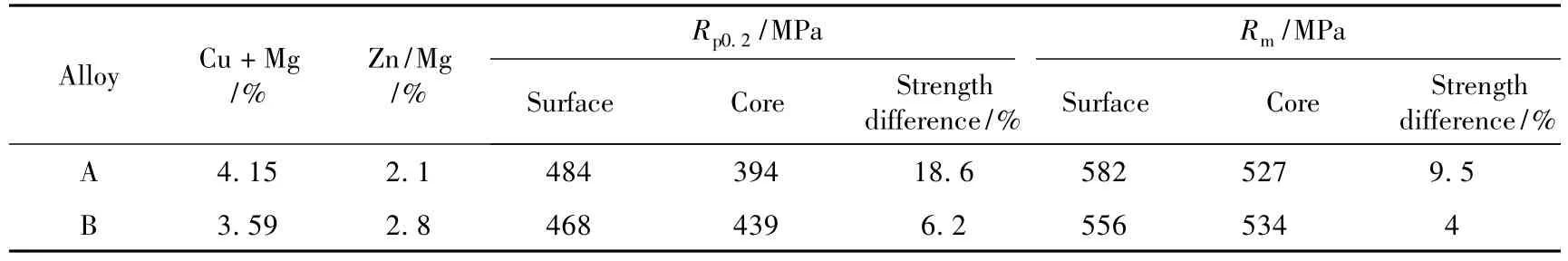

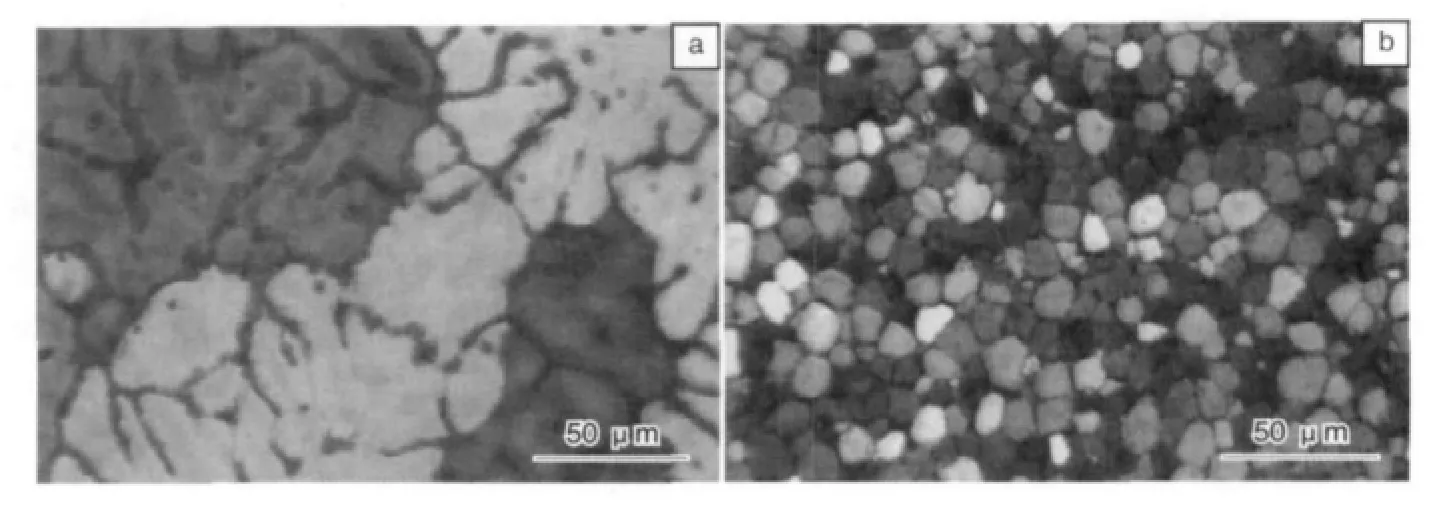

微量元素决定弥散相界面的性质,从而影响材料的性能。如对于7XXX合金,用Zr元素取代Cr,Mn可使弥散相与基体形成共格界面,提高合金的淬透性、韧性和抗腐蚀等性能[11-12]。Cr,Mn,Ti,Sc,Zr等微量元素的添加可细化铝合金的微观组织并提高其性能[13-15]。如在某 Al-Zn-Mg-Cu合金中添加 0.24Cr、0.20Mn、0.03Ti和0.17Zr(质量分数,w/%)后,铸态组织极大地被细化,晶粒尺寸从100~200 μm减小至10~20 μm,如图9所示;时效强度从530 MPa提高至700 MPa左右[15]。在7XXX合金中,研究发现含Zr的弥散相粒子较含Cr,Mn的尺寸更小,分布更弥散,更有效阻碍合金热轧、固溶时的再结晶发生,有利于韧性的提高[2],如图10所示;保留加工纤维状组织,可提高韧性和耐蚀性,如图11所示[16]。由于弥散相与基体形成共格相界面,其化学能降低,界面析出难度加大,材料淬透性提高。如B95合金的淬火敏感性随Cr和Mn含量的减小而降低[17]。但在7055型铝合金中发现,与无Zr合金相比,含Zr合金的淬火敏感性增加,当Zr含量为0.1%时,合金具有最高的淬火敏感性,若此时经空气淬火,合金时效后的强度较水淬的低30%[18]。

图9 微量元素对Al-Zn-Mg-Cu铸态晶粒组织的影响[15]:(a)未添加微量元素,(b)添加了0.24Cr,0.20Mn,0.03Ti,0.17ZrFig.9 Influence of trace elements on as-cast grain structure in Al-Zn-Mg-Cu alloy[15]:(a)without addition and(b)with addition of 0.24Cr,0.20Mn,0.03Ti,0.17Zr

图10 微量元素对7075铝合金断裂韧性的影响[2]Fig.10 Effect of trace elements on the fracture toughness of 7075 aluminum alloy[2]

图11 晶粒组织对7075铝合金断裂韧性的影响[16]Fig.11 Effect of grain structure on the fracture toughness of 7075 aluminum alloy[16]

合金的纯化有利于性能的提高。铝合金中杂质含量(如Fe和Si)不断降低,控制越来越严格,从最初的0.5%降至0.05%左右(如表6所示),甚至更低,由此可改善与损伤容限有关的性能,如断裂韧性、疲劳及耐蚀性。

Fe,Si杂质元素的存在往往导致硬脆粗大金属间化合物的形成,其难以和基体协调一致塑性变形,容易产生微裂纹,成为宏观裂纹源或破碎形成裂纹,降低合金的塑性和断裂韧性。因此,降低合金中Fe,Si杂质含量以减少粗大金属间化合物的数量,减小其尺寸,或将其球化,都可提高合金的断裂韧性。基于这些研究结果,已开发了2324、2524和7175、7475和7050等系列高纯高强铝合金。降低Fe+Si含量可提高合金的断裂韧性,其对Al-Cu-Mg合金和Al-Zn-Mg-Cu合金断裂韧性的影响规律,分别如图12和13所示[16,19]。

表6 7XXX和2XXX铝合金中Fe,Si杂质含量不断降低Table 6 Decreasing of Fe,Si impurities in Al alloys 7XXX and 2XXX

3.2 航空铝合金材料的制备

航空铝合金材料的制备技术与工艺涉及高品质锭坯的成形、材料的组织与性能调控以及产品尺寸、形状精度与性能均匀性的控制。

3.2.1 高品质无裂纹大型锭坯的铸造

高品质锭坯要求不得有明显的疏松、气孔,且氢与氧化夹杂含量低,晶粒细小。除氢含量需严格控制外,一些碱金属Li,Na,K,碱土金属Ca也要严格控制。无裂纹大型锭坯铸造是大规格材料生产需要解决的第一个关键难题。高强铝合金由于合金主元素(Zn,Mg,Cu等)含量、纯度高,不仅在熔体中易产生偏析,难以分布均匀,且形核率降低,晶粒粗大;而且铸锭尺寸大,收缩的热应力大,容易开裂。高强铝合金的结晶范围较宽(可达180 K)[20],非平衡凝固共晶开裂倾向较大,这对高Zn含量的7XXX(7050,7055)合金尤为突出。大型宽幅厚锭在铸造过程中极易开裂,如图14所示。扁锭较圆锭的铸造难度更大。

图14 高强铝合金铸锭裂纹Fig.14 Cracks in the ingot of a high strength Al alloy

为了能够铸造出高品质的大型无裂纹锭坯,研发了一系列的熔铸技术,如熔体电磁搅拌(EMS),电磁波、超声波铸造,低液位铸造(LHC),双水腔双射角结晶器铸造,水帘微分精细调控冷却铸造,高刚度平台铸造及高精度液压铸造等。

EMS是通过在铝熔池内产生电磁力搅动熔池内铝熔体的流动,使熔体成分均匀,避免人工搅拌时铁质工具产生污染。该技术不仅可有效地控制Fe杂质含量,而且还可减少铝熔体表面氧化膜的破坏,降低合金元素的烧损和氢的溶入。采用EMS可将熔炼时间缩短约20%,能源消耗降低10%~15%,炉渣量减少20%~50%,扒渣时间缩短20% ~50%[21]。引入超声外场、机械振动等也有利于铸锭晶粒的细化和成分的均匀化。通过先进的在线除气和过滤技术能很好地控制氢含量和夹杂含量,如除气结合陶瓷过滤(SNIF)可使熔体中的氢含量控制在0.1 ml/100 g Al[22]。炉外在线处理的方法还有Alpur法、MINT法、RDU法、GBF法、LARS法等。针对不同的高强铝合金,结晶器结构需特殊设计,包括材质、尺寸以及水冷精细控制等都很重要[23]。

铸造大都采用液压半连续铸造机,其具有运行平稳、自动化程度高、控制精度高等特点。铸造过程的平稳控制对大锭的成形非常关键。先进铝加工厂通过计算机对铸造温度,铸造速度,冷却水的喷射角度、分布、流量和强度等工艺参数进行精细调控,可有效防止铸锭开裂。并且,锭坯采用超声探伤检测夹杂物、裂纹、气孔等缺陷。目前,国外可生产直径达1 066.8 mm,质量达16 t的7050,7175和2219等铝合金圆锭,以及4 368.8 mm×2 438.4mm×1 066.8 mm,重约32 t的2618合金扁锭。

3.2.2 航空铝合金锭坯的均匀化

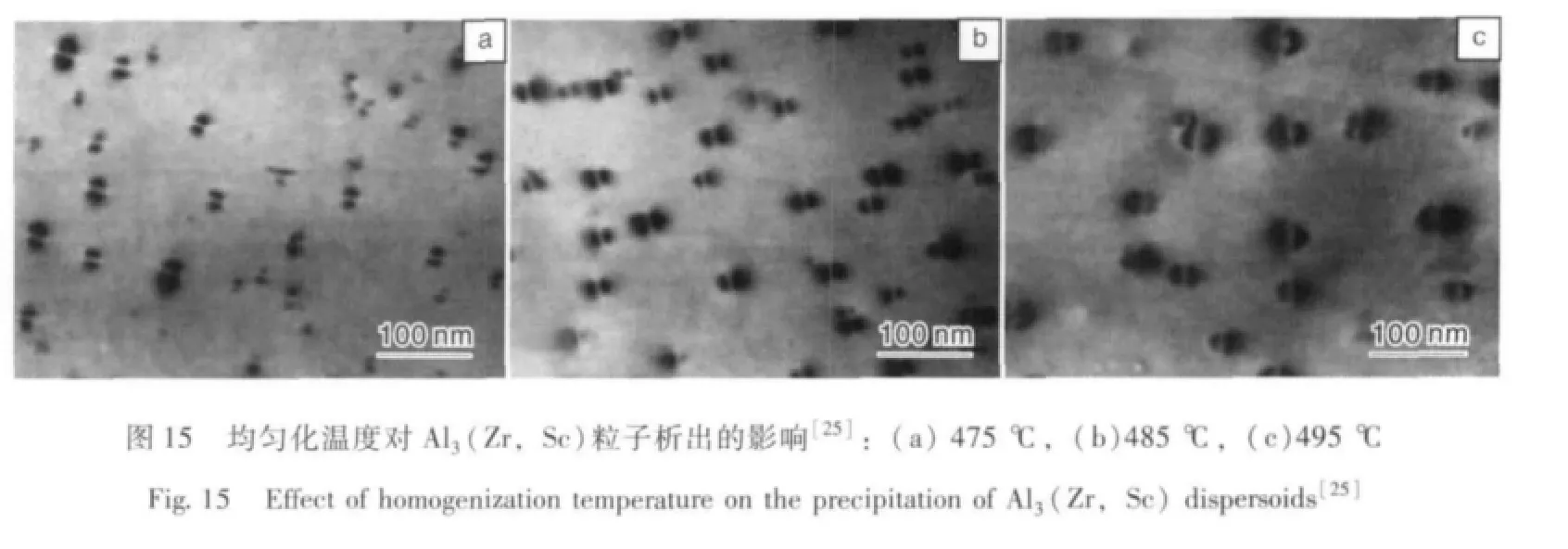

高强铝合金铸锭由于合金元素含量高,不均匀性和过饱和度大,故其铸锭均匀化成为紧接熔铸后的一道材料制备的关键工序。均匀化处理可使合金成分均匀分布,消除非平衡结晶低熔点相,球化硬质第二相(如含杂质Fe,Si的第二相粒子)、形成共格弥散相(如Al3Zr)为后续加工控制材料的晶粒结构、降低合金的淬火敏感性,提高材料的强韧性作组织准备。7XXX、2XXX合金铸锭均匀化温度的选择及其对性能的影响与合金化元素、微合金化元素的种类与含量密切相关;铸锭均匀化温度影响弥散相粒子的尺寸与分布。在含锆(铬或锰)量较少的7XXX铝合金中,铸锭的高温均匀化,有力于获得高的力学性能[24]。但是,对7XXX(Al-Zn-Mg-Zr-Sc)合金的研究发现[25],随着均匀化温度升高(475,485,495℃),弥散相粒子的半径r增大、体积分数φ与r的比值φ/r减小,如图15所示,因此对晶界的钉扎作用Z=kγ(φ/r)降低,固溶后的再结晶分数增加,板材时效后拉伸性能下降,如图16所示。

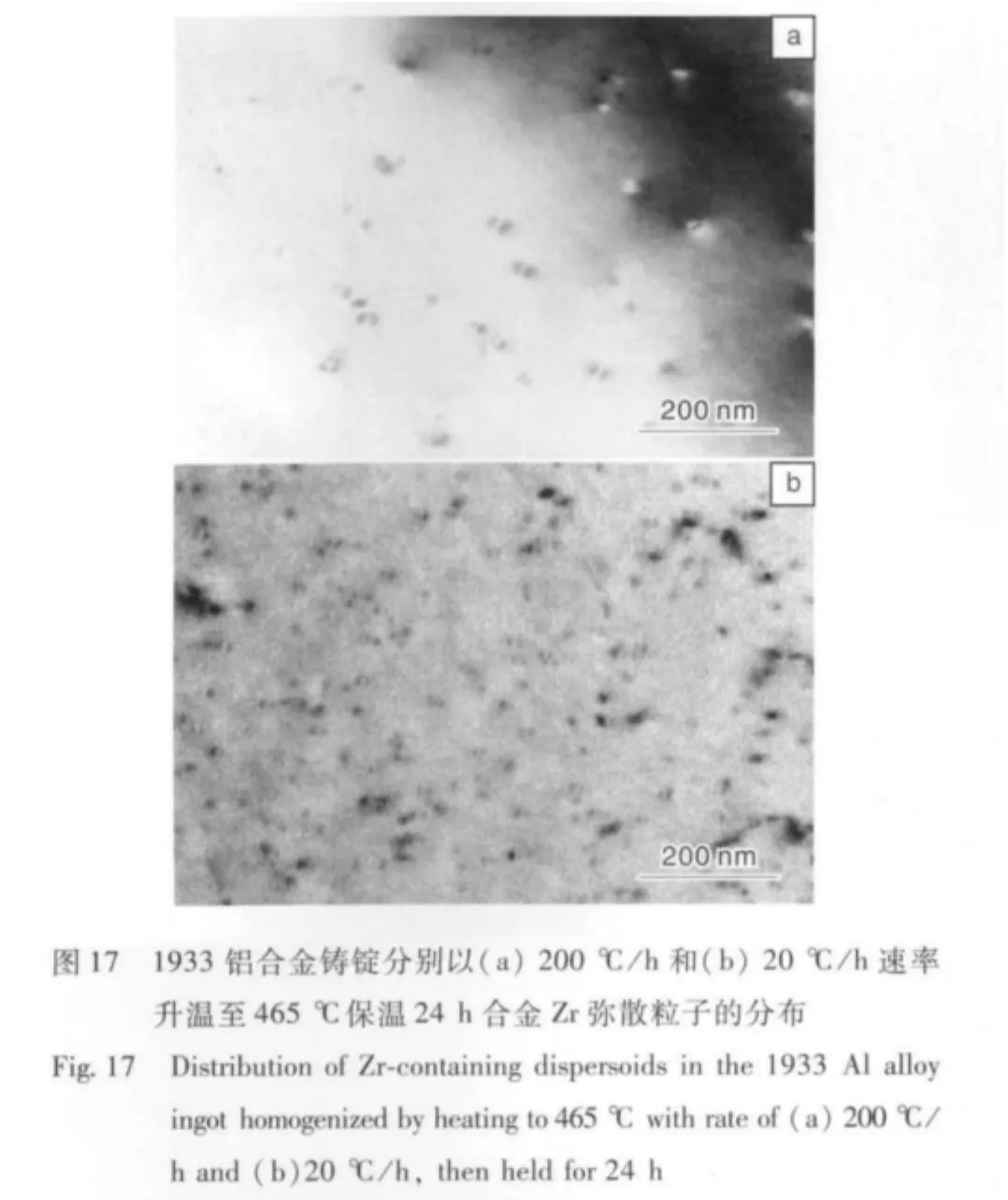

加热速率也对弥散相粒子的析出、尺寸及分布影响很大。慢的加热速率有利于弥散相粒子的细小均匀析出[26],如图17所示,以20℃/h升温1933铝合金时,合金基体中析出的Al3Zr粒子尺寸细小,分布均匀,这有利于后续加工及热处理过程中晶粒组织的控制;而升温速率为200℃/h时,基体中的弥散相粒子数量明显减少。均匀化合金的组织影响淬火敏感性。7050合金经快速和慢速升温均匀化之后,轧制板材空冷较水淬经时效后的硬度分别降低26.3%和21.8%,Al3Zr粒子析出最少的合金淬火敏感性最低[27]。

为优化合金均匀化后弥散相粒子的分布,可采用先低温后高温的双级均匀化工艺。图18为单、双级均匀化工艺对7050合金中Al3Zr弥散粒子析出的影响[28]。显然,双级均匀化后合金中的弥散相粒子分布更加均匀、细小。这是因为合金凝固后Zr元素的分布不均匀,导致均匀化过程中Al3Zr粒子的形核不均匀。若均匀化温度太高,则Zr元素含量低的区域Al3Zr粒子难以形核,从而形成无沉淀析出区;在后续的加工和热处理过程中将难以起到阻碍大角度晶界迁移和抑制再结晶的作用。均匀化处理对7050合金固溶后再结晶分数的影响如图19所示,2种均匀化条件下再结晶分数分别为30%和14%。显然,分级均匀化形成的细小、弥散组织有利于抑制再结晶。

图19 均匀化对7050铝合金中再结晶的影响[28]:(a)单级均匀化,(b)双级均匀化Fig.19 Effect of homogenization on the recrystallization in aluminum alloy 7050 by(a)single-and(b)duplex-homogenization[28]

铸锭均匀化后冷却速率影响合金的塑性变形行为[29],快冷较慢冷可提高合金的强度或延伸率[30]。对7050合金研究发现[31-32],铸锭均匀化后冷却速率(炉冷,空冷和水冷)决定合金热轧和固溶处理后的再结晶分数。炉冷条件下的再结晶分数大,约70%,约是水淬条件(~38%)的2倍,如图20所示。缓冷时有大量粗大第二相析出,轧制后有相当一部分残留下来,成为再结晶核心(PSN机制),且细小弥散相少,因而再结晶分数大;而快速冷却时,粗大第二相少,细小弥散相多,再结晶被抑制。为最大程度地抑制再结晶,获得高的力学性能,必须避免均匀化后冷却时形成粗大第二相,因此,铸锭均匀化后须以较快的速率冷却,对7050铝合金,冷却速率需大于0.5℃/s[32]。

3.2.3 航空铝合金锭坯的塑性变形

为提高铝合金材料的性能及其均匀性,发展了强剪切变形轧制、强应变复合轧制等塑性变形技术。蛇(龙)形轧制技术借助工作辊水平错开一定的距离及其产生的速度差,使板材产生剧烈的内剪切轧制变形,导致金属表面质量、材料组织和晶粒取向很大的变化,从而使材料性能(如抗疲劳性能、抗弹性能)大幅度提高。多向锻造复合轧制技术,使铝合金反复多向压缩后进行轧制强应变塑性变形,厚板芯部发生强烈塑性变形,形成均匀分布的微细组织,提高性能及其均匀性。

热变形也是继铸锭均匀化后奠定合金组织基础的材料制备工序。变形温度、变形程度和变形速度影响最终材料的性能。终轧温度控制合金的组织和性能[2,33],终轧温度高,合金易发生再结晶;终轧温度低,形变储能高,固溶时易发生再结晶。终轧温度的制定要求合金在热轧过程中尽量不发生再结晶,并且不破坏弥散相的共格界面结构,其还要结合固溶处理工艺,使合金固溶时也尽量不发生再结晶。

图20 均匀化后冷却速率对7050铝合金板材再结晶的影响[32]:(a)水淬,(b)炉冷Fig.20 Effect of cooling rate of 7050 Al alloy sheet after homogenization on recrystallization[32]:(a)water-quenched to room temperature and(b)furnace-cooled to room temperature

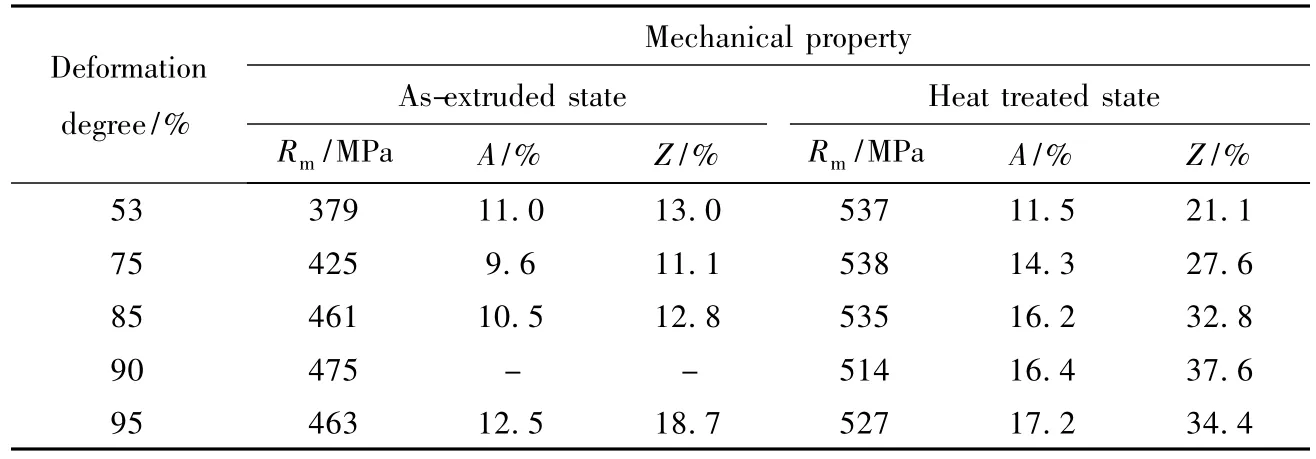

变形程度对合金性能的影响,以B95合金的挤压为例,如表 7 所示[24]。

表7 变形程度对B95合金挤压棒材力学性能的影响[24]Table 7 Effect of deformation degree on mechanical properties of B95 extruded rod[24]

由表7可知,当挤压变形程度增至75%时,合金的强度和塑性同时提高;而变形程度为53%时,挤压棒材中有形变很小的粗大晶粒,在棒材中心区内仍保留有沿晶界分布剩余相的铸造组织。随着变形程度的增加,晶粒沿挤压方向拉长,并变成细小的亚结构,形成强的<111>织构,导致性能的各向异性,这对一些横向性能要求较高的大型型材影响很大。挤压温度和变形程度的影响取决于Mn,Cr和Zr微量元素。当B95合金中不含Mn,Cr时,变形程度从53%提高到95%对挤压棒材的强度影响不大,但可大大提高合金塑性,如表8所示[24];当含少量 Mn,Cr和Zr时,高温挤压有利于提高合金的力学性能。然而,塑性变形却可能提高合金的淬火敏感性[34],而且变形程度越大,淬火敏感性越高。如对7050铝合金的研究发现[35],轧制变形量分别为0%、30%、50%和85%时,空冷较20℃水淬的试样时效后,其硬度分别下降了4%、12%、28%和42%。变形速率也影响合金的淬火敏感性,如对7050铝合金研究发现,轧制变形速率为5,8,15 s-1时,空冷较水淬的试样时效后,其硬度分别下降了19.2%、22.1%和 36.9%[36]。

表8 变形程度对不含Mn和Cr的B95合金挤压棒材性能的影响[24]Table 8 Effect of deformation degree on mechanical properties of the B95 extruded rods without Mn and Cr[24]

变形方式改变合金材料的织构。材料经轧制、挤压、锻造变形后的织构大不相同,因而各方向上性能的差异大,如强<111>挤压织构较随机织构使合金强度提高约20%[2],挤压件较轧制板材强度可高70 MPa。

合金需要经一定程度(一般大于75%)的塑性变形才能将铸造组织变为形变组织。厚板的强应变变形可通过大道次压下,多向锻造+轧制复合变形来实现。板的轧制不仅要控制组织和织构,而且要控制板形、尺寸公差与表面质量。

宽厚板的轧制需要装机水平较高的热轧生产线。热粗轧机的宽度一般在3 000 mm以上,有的达到了4 000 mm以上;轧机开口度达600~800 mm。目前世界上最宽、最大的热粗轧机为美铝公司达文波特轧制厂的5 588 mm宽热粗轧机,采用了最先进的计算机控制系统,通过X射线测厚仪和全液压系统自动控制调整辊缝、轧制力,可生产出大规格板材[22]。我国热轧生产装备和国外的先进水平逐渐在缩小,目前我国拥有先进的4 300,4 100和3 950 mm的热粗轧机。

3.2.4 航空铝合金材料的固溶、时效热处理

固溶、时效热处理是调控合金材料综合性能的有效热处理手段,一种新的热处理技术的建立标示着一种新合金材料的产生。对于7XXX合金,人们最初只是单纯的追求其高的静强度,将合金处理至峰值时效状态,如7075-T6。但在实际应用中发现7075-T6合金的应力腐蚀开裂倾向严重,极大阻碍了其广泛的应用。为了解决7XXX合金的应力腐蚀易开裂问题,人们开发了T73,T74,T76等工艺,但材料却以损失强度作为代价。并且,采用这些材料时,飞机的结构件不得不重新进行设计,因而导致结构件的质量相应增加,成本升高。T77工艺的成功研发极大地推动了7XXX合金的发展和应用,该工艺可使合金在保持T6态强度的同时获得良好的耐腐蚀性能。7150-T77合金具有高的强度、耐久性和损伤容限特性;7055-T77合金的厚板和挤压件的断裂韧性、疲劳裂纹扩展能力与7150-T6相似,而强度较其还高10%,抗腐蚀性能与7075-T76相当,具有良好的综合性能。对于2XXX合金,热处理状态主要有T4、T3X和T8X,其热处理工艺的研发使合金具有良好的综合性能,特别是提高了与损伤容限相关的性能。

3.2.4.1 固溶

固溶是高强铝合金制备必经的热处理工序。固溶处理的目的主要是将合金元素充分溶入到铝基体中,以期在淬火后得到高过饱和度固溶体,为后续时效调控性能奠定基础;但合金高温固溶时往往会发生再结晶。合金元素的固溶程度、材料的再结晶程度及晶粒尺寸与取向与合金最终的强度、断裂韧性、抗疲劳及抗应力腐蚀性能等密切相关[37-41]。

固溶温度和时间是影响合金性能的2个关键的因素[42]。相对固溶时间,温度影响更显著。固溶温度的升高使合金淬火后得到更高的溶质和空位浓度,有利于时效时沉淀相析出,提高合金的硬度及强度。由于合金中往往有一些低熔点共晶相的存在,固溶温度必须严格控制,以防止局部过烧的出现。对于2XXX合金,固溶温度往往与共晶熔化温度很接近,因此,必须严格控制。

对于7XXX合金,采用分级强化固溶的方法不仅使合金元素达到充分固溶的效果,而且还可控制板材的组织。为减小合金表面和中心性能的差别,厚板横截面温度需尽量均匀;板材宽度和长度方向上,炉温尽量保持一致,先进的辊底式空气加热喷淋淬火炉可将温度精度控制在±1.5℃以内。

对7055铝合金板材固溶的研究发现,采用分级固溶可促进结晶相的溶解和再结晶的控制,提高合金的时效力学性能[43]。如图21和表9所示,采用分级固溶不仅降低合金的再结晶程度,而且有利于合金元素更加充分地溶入基体之中。这是因为低温促使合金回复的发生,降低了再结晶的驱动力PD,高温增加基体中的溶质原子浓度,加大对晶界的拖拽力Psol,降低晶界的迁移率[44],这2方面都增加了再结晶的阻力。同时温度升高,增加合金元素的固溶度,有利于可溶第二相的充分溶解和时效亚稳相的析出,提高力学性能。并且,由于未溶相界面的减少,降低了合金淬火敏感性。如采用末端淬火方法对7050铝合金的研究表明[45],固溶温度从475℃提高至490℃时,其淬透层深度从约55 mm提高至75 mm,淬透深度增加约36%。

表9 分级固溶提高7055铝合金板材拉伸性能[43]Table 9 Improvement of tensile properties of Al alloy 7055 sheet by stepped solution-treatment[43]

固溶时间也是必须要控制的一个参数,因为过长的时间不仅对于提高已达到平衡浓度的合金中溶质原子的固溶没有影响,反而增加再结晶程度或导致晶粒长大和粗化,同时还增加合金的氧化和起泡程度,显著降低合金的性能。

3.2.4.2 淬火

图21 分级固溶减少7055铝合金板材再结晶分数[43]:(a)470℃/30 min(b)450℃/1.5 h+485℃/40 minFig.21 Decreasing of recrystallization fraction in Al alloy 7055 plate by stepped solution-treatment[43]

淬火是时效前材料制备的重要工序[46],淬火转移时间和淬火速率是需控制的工艺参数。板材经固溶后,转移至淬火槽中淬火,其中的间隔时间为淬火转移时间,操作上往往难以控制。太长的转移时间往往会导致合金力学性能和腐蚀性能的下降。辊底式喷淋淬火技术基本解决了中厚板淬火转移时间问题。高强铝合金都存在一定的淬火敏感性,即淬火速率太小会导致合金性能的下降[47-49]。例如,淬火速率降低时,2024-T3和7075-T6合金晶间腐蚀敏感性增加;7X50-W态产品晶间腐蚀敏感性也增加,在淬火和时效之间的停放时间内发生晶间腐蚀。为了获得高的时效强化效果,淬火速率越快越好。但是,快速冷却不均匀淬火会使薄板畸变[50](图22a)、厚截面产品会产生大的残余应力,如大锻件在20℃水中淬火时可产生高达200 MPa的残余应力[51-52],导致产品的变形、翘曲,如图23所示,严重时发生开裂[53]。在实际生产中为了控制并减小残余应力,可采用沸水等介质进行淬火以适当降低表面淬火速率[54],减少残余应力。

对于大尺寸截面铝材和构件,如(超)厚板、锻件,其中心部分淬火时难以获得足够大的冷却速率,往往导致合金性能下降,这对淬火敏感性大的一些7XXX合金尤为突出。所以,如何优化淬火工艺使合金的性能均匀是非常值得研究的课题。通过选择合适的淬火介质和淬火温度,控制冷却过程,可实现良好的淬火效果。采用多聚物溶液进行淬火能减小产品的翘曲和变形,获得较好的板形,如图22b所示[50]。

淬火工艺的优化基于对时间-温度-性能(TTP)曲线的研究,可得到合金的淬火敏感温度区间和临界最低冷却速率。图 24给出了 7075、7175、7050、7010、7055、7085和 1933等一些 7XXX系合金的 TTP曲线[9,55-61]。从图24中可以看出,这些合金的 TTP曲线的淬火敏感温度区间在200~420℃,鼻尖温度为295~355℃,因此在淬火过程中需快速冷却通过淬火敏感温度区间。利用合金的TTP曲线,通过淬火因子分析(Quench Factor Analysis,QFA)可预测冷却速率对时效后性能下降程度的影响,如图25所示,并确定合金淬火时的临界冷却速度[9],为淬火介质的选择、淬火工艺的制定和优化提供依据,使厚截面材料既能获得高的力学性能又有低的残余应力[56,62-63]。

淬火前的温度越高,此时合金的屈服强度越低,很小的热应力即可引起塑性变形。合金在淬火的初始阶段温度梯度最大,最易产生变形和大的残余应力。7055铝合金较佳的淬火制度为:快速冷却通过敏感温度区间(210~420℃),而在高温度区间可以适当减小冷却速率,如图26所示[55]。这可以通过选择合适的淬火介质或控制喷淋淬火速率来实现。通过辊底式喷淋淬火技术,对固溶后的板材上下表面同时进行喷淋冷却,选择淬火介质和淬火温度、调控喷淋速度以获得高过饱和度固溶体,并且尽量减少板材的热应力,使组织均匀,表面质量将更好[64]。

图26 7055铝合金优化的淬火冷却曲线[55]Fig.26 Optimal cooling curve for 7055 Al alloy[55]

因为飞机结构件加工时对板材的平直度要求非常高,高强铝合金厚板淬火后必须进行矫直或拉伸,以减少切削加工量,方便表面处理,降低生产成本。板材预拉伸可大幅度消减残余应力。残余应力的存在会导致板材机加工时的变形,并降低抗应力腐蚀性能,严重时可能导致产品的报废。因此高强铝合金厚板的预拉伸是一个重要的制备工序。航空铝合金材料生产企业普遍对轧制中厚板进行1%~3.5%预拉伸变形,以达到大幅消减残余应力的目的[65]。

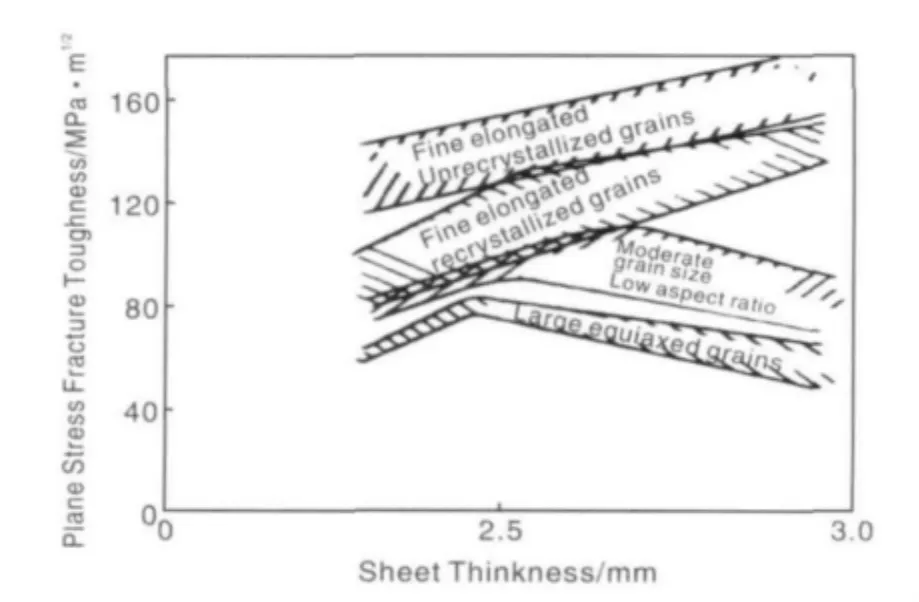

3.2.4.3 时效

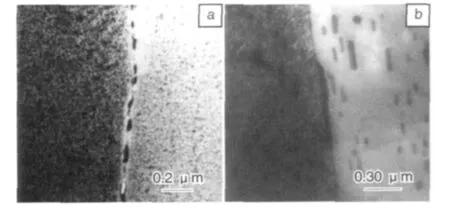

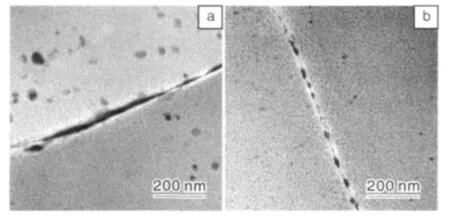

时效是决定高强铝合金材料性能的最后一道热处理关键工序。铝合金时效是一个非常复杂的相变过程,受温度、时间和冷变形的控制。合金时效后会析出大量纳米原子团簇和强化亚稳相。2XXX合金常用的是自然时效T3X,T4和人工时效T8X态;7XXX系铝合金常用的是人工时效T6,T73,T74,T76和T77态。2XXX合金中的强化相按成分和热处理状态不同而有很大差别,如2X24-T3/T4态合金中主要为GP区,2X24-T6/T8合金中主要为S'相,2X19-T8合金中主要为θ'相。7XXX合金起强化作用的主要有GP区、η'相和η相。7X75-T6,7150-T6合金中主要为η'相;7150-T77和7055-T77合金中主要为η'相和η相。Al-Li合金如2090-T8合金中主要有 T1(Al2CuLi)相,θ'相和 δ'(Al3Li)相,8090-T8,T7 合金中主要为S'相和δ'(Al3Li)相。图27中给出了典型合金7055-T77和2524-T351合金相的TEM组织观察[66-67]。

图 27 (a)7055-T77 和(b)2524-T351 的 TEM 照片[66-67]Fig.27 TEM micrographs of(a)7055-T77 and(b)2524- T351[66-67]

很多情况下,为了提高合金材料某性能须牺牲其它的性能。2024合金在T8态抗晶间腐蚀能力较好,但断裂韧性和抗疲劳裂纹扩展能力比2024-T3差[2]。过时效至T76,T74和T73虽可显著改善7XXX合金的应力腐蚀抗力,但强度往往降低5%~20%。T77状态可提供良好的应力腐蚀抗力且不损失强度,7055、7150铝合金板材和挤压件大都以T77态提供[2]。基于回归再时效(RRA)处理的T77工艺包括三级时效处理,如图28所示,其对合金性能的影响如图29所示[68]。通过选择合适的回归温度、升温速率和降温速率以及回归时间可以达到合金力学性能和抗应力腐蚀性能的良好匹配。

回归对7050铝合金微观组织、力学性能和耐蚀性能的影响规律和机理的研究表明[69],加热速率为57℃/min及回归后冷却速率为17℃/min时,合金具有最佳的强度和抗应力腐蚀性能的匹配。合金回归处理时的升温速率可以不同,回归后可采用水淬或空冷,但其总的时间必须控制能够达到相同的时效效果,因此三级“时效-回归-再时效”的RRA处理制度可以连续地进行。7075-T6511、7075-RRA和7075-T73511三种状态的7075合金的硬度、电导率和剥落腐蚀评定如表10所示[70]。由此可知,RRA处理后合金的硬度接近T6511态的,但抗腐蚀性能接近T73511。RRA处理对7075合金组织的影响如图30所示。RRA合金基体中仍是均匀、细小弥散的析出强化相,而晶界相发生粗化、间距变大,与T73态的相似,这也是合金具有T6态强度和T73态耐腐蚀性能的原因。

表10 不同时效状态的7075铝合金性能[70]Table 10 Properties of Al alloy 7075 in different tempers[70]

基于RRA的T77技术可使7XXX合金同时具有高强度和高抗应力腐蚀性能,一般要求合金回归处理后进行快速冷却,然后进行再时效。但是对于厚板往往难以实现。回归加热使厚板表层温度达到回归温度时,但中心部分温度还较低,从而导致表层和中心的组织和性能的差别。厚板的回归处理温度、时间,回归加热速率和回归后的冷却速率都需根据组织的变化进行设计和严格控制。目前先进水平是将RRA工艺连续进行(积分时效),采用的回归温度较低以防止局部发生过时效。为保证合金组织和性能沿厚向的均匀性,整个过程采用计算机控制,并且在线测试合金的电导率,随时可对温度、时间进行调控。

保证合金高强耐蚀的根本就是调控晶界和晶内的析出相状态。晶界第二相的不连续分布有利于抗应力腐蚀性能的提高。由于晶界的能量较高,第二相易形核析出,在实际处理过程中,若能首先控制第二相只在晶界上析出而不在晶内析出,则可调控晶界第二相的分布而基本不改变晶内的析出状态,从而保证合金具有高强度的同时提高抗应力腐蚀性能[71]。高温预析出处理可达到这样的目的,其原理如图31所示。该原理应用于7A55合金板材时发现,晶界第二相呈明显的不连续分布,如图 32 所示[72]。

图30 7075铝合金的TEM形貌[70]:(a)T6511,(b)RRA,(c)T73511(箭头所指为η'相)Fig.30 TEM micrographs of Al alloy 7075[70]:(a)T6511,(b)RRA,and(c)T73511(η'phase denoted by arrows)

图31 7XXX铝合金高温预析出原理示意图:(a)相图,(b)工艺过程示意Fig.31 Schematic of principle of high temperature pre-precipitation for Al alloy 7XXX:(a)phase diagram and(b)schematic of processing

图32 高温预析出使7A55铝合金产生晶界不连续相分布[72]:(a)450℃/30 min+480℃/30 min,(b)450℃/30 min+480℃/30 min+400℃/30 minFig.32 Discontinuous particles at grain boundaries in Al alloy 7A55 formed by high temperature pre-precipitation[72]

4 结 语

纵观铝合金随飞机设计要求的提高不断发展的科学原理和材料制备技术,发展新一代铝合金、提升其材料的服役性能仍有很大的空间。为适应航空业的发展,铝合金材料除提升综合性能外,还需要将材料的研制和构件的成型制备结合起来研究,研究材料高性能成型原理及构件一体化制备的先进技术,如蠕变时效成形、叠层复合、局部选择性增强等。实践表明,发展这些新技术不仅可充分利用材料的性能,提高材料的利用率,而且也将大幅度提高构件的可靠性和降低制造成本。虽应用于先进飞机会受到复合材料、钛合金材料等其他材料应用的激烈竞争,但铝合金材料仍有很强的竞争力,在未来仍会是大型商业飞机的主体结构材料。

References

[1]Gu Songfen(顾诵芬),Xie Sishi(解思适).Aircraft Conceptual Design(飞机总体设计)[M].Beijing:Beihang University Press,2006.

[2]Starke J E A,Staley J T.Application of Modern Aluminum Alloys to Aircraft[J].Progress in Aerospace Sciences,1996,32(2 -3):131-172.

[3]Williams J C,Starke J E A.Progress in Structural Materials for Aerospace Systems[J].Acta Materialia,2003,51(19):5 775-5 799.

[4]Robson J.Modelling Dispersoid Precipitation and Recrystallization in 7XXX Aerospace Aluminium Alloys[EB/OL].2001.http://jrl.mt.umist.ac.uk/seminar/.

[5]Warner T.Recently-Developed Aluminum Solutions for Aerospace Applications[J].Materials Science Forum,2006,519 - 521:1 271-1 278.

[6]Lequeu Ph,Heymes F,Jambu S,et al.High Strength & High Damage Tolerance Lower Cover 2027 Solution for Aerospace Structures[EB/OL].2004.http://www.riotintoalcan.com/ENG/Media/.

[7]Jürgen Hirsch,Birgit Skrotzki,Günter Gottstein.Aluminium Alloys:Their Physical and Mechanical Properties[C].Aachen,Germany:Proceedings of the 11 International Conference on Aluminum Alloys,2008:202 -208.

[8]Deng Y L,Wan L,Zhang Y,et al.Influence of Mg Content on Quench Sensitivity of Al-Zn-Mg-Cu Aluminum Alloys[J].Journal of Alloys and Compounds,2011,509:4 636-4 642.

[9]Liu S D,Zhong Q M,Zhang Y,et al.Investigation of Quench Sensitivity of High Strength Al-Zn-Mg-Cu Alloys by Time-Temperature-Properties Diagrams[J].Materials & Design,2010,31(6):3 116-3 120.

[10]Lim S T,Yun S J,Nam S W.Improved Quench Sensitivity in Modified Aluminum Alloy 7175 for Thick Forging Applications[J].Materials Science and Engineering A,2004,371(1/2):82-90.

[11]Satoh S,Kanno M.Environmental Embrittlement of Al-Zn-Mg-Cu Alloys with Cr or Zr[J].Materials Science Forum,2003,426-432:345-350.

[12]Lin Z Q,Ruh Q,Zhao G.Effect of Minor Additions Mn,Cr,Zr and Ti on the Hydrogen Embrittlement in Al-Zn-Mg-Cu Alloy[J].Key Engineering Materials,1988,20 - 28:2 369 -2 378.

[13]Zhang Xinming(张新明),He Yong Dong(贺永东).微量Sc、Zr对7A55合金铸锭组织的细化机理[J].Journal of Central South University(中南工业大学学报),2005,(6):53-61.

[14]He Yongdong(贺永东),Zhang Xinming(张新明).微量 Cr、Mn、Ti、Zr对Al-Zn-Mg-Cu合金铸锭组织的细化效果与机理[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2005,15(10):1 594-1 601.

[15]He Yongdong(贺永东),Zhang Xinming(张新明).复合添加微量铬、锰、钛、锆对Al-Zn-Mg-Cu合金组织与性能的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2005,15(12):1 917-1 924.

[16]Bormir I J.Light Metals(轻合金)[M].Chen Changqi(陈昌麒),Zou Yu(邹 愉)Translated.Beijing:National Defence Industry Press,1980:45

[17]ШНЕЙДЕР Г Л.化学成分对铝合金淬透性的影响[J].Light Alloys Processing Technology(轻合金加工技术),1994,22(11):36-39.

[18]Liu Shengdan(刘胜胆),Zhang Xinming(张新明),You Jianghai(游江海).微量锆对7055型铝合金淬火敏感性的影响[J].Rare Metal Materials and Engineering(稀有金属材料与工程),2007,36(4):607-611.

[19]科瓦索夫Ф И,弗里德良捷尔И H.Industry Aluminum Alloys(工业铝合金)[M].Han Bingcheng(韩秉诚)Translated.Beijing:Metallurgical Industry Press,1995.

[20]Daliborvojtěch J K D.Improving the Casting Properties of High-Strength Aluminum Alloy[J].Materiali In Tehnologi J E,2003,381-382:99-102.

[21]Wang Zhutang(王祝堂),She Xuejun(佘学军),Liu Haijiang(刘海江).铝合金熔炼铸造能源与资源节约[J].Light Alloys Processing Technology(轻合金加工技术),2004,32(12):1-5.

[22]Jiang Zhibang(江志邦),Song Dianchen(宋殿臣),Guan Yunhua(关云华).世界先进的航空用铝合金厚板生产技术[J].Light Alloys Processing Technology(轻合金加工技术),2005,33(4):1-8.

[23]Vista Metals Adds to Hard Alloy Super Slab and Homogenizing Capacity Record[J].Light Metal Age,2005,(6):1 - 8.

[24]多巴特金 B И.铝合金半成品的组织与性能[M].Hong Yongxian(洪永先),Xie Jilan(谢继兰)Translated.Beijing:Metallurgical Industry Press,1984.

[25]Wu L M,Wang W H.Effects of Homogenization Treatment on Recrystallization Behavour and Dispersoid Distribution in an Al-Zn-Mg-Sc-Zr Alloy[J].Journal of Alloys and Compounds,2008,456:163-169.

[26]Zhou Xinwei(周新伟).Effects of Homogenization Treatment on Microstructure and Properties of 1933 Aluminum Alloy(均匀化制度对1933铝合金组织和性能的影响)[D].Changsha:Central South University,2010.

[27]Liu Wenjun(刘文军),Zhang Xinming(张新明),Liu Shengdan(刘胜胆),et al.均匀化对7050铝合金板材淬火敏感性的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2010,20(6):1 102-1 109.

[28]Robson J D.Optimizing the Homogenization of Zirconium Containing Commercial Aluminum Alloys Using a Novel Process Model[J].Materials Science and Engineering A,2002,338:219-229.

[29]Liu S D,You J H,Zhang X M.Influence of Cooling Rate after Homogenization on the Flow Behavior of Aluminum Alloy 7050 under Hot Compression[J].Materials Science and Engineering A,2010,527(2):1 200-1 205.

[30]Lu Zheng(陆 政),Yang Shoujie(杨守杰),Jiang Haifeng(姜海峰).一种新型超高强铝合金的均匀化工艺研究[J].Aeronautical Materials(航空材料学报),2001,21(2):14-17.

[31]Yuan Yubao(袁玉宝).Effects of Homogenization Cooling Modes on Microstructure and Properties of 7050 Aluminum Alloy(均匀化冷却方式对7050铝合金组织与性能的影响)[D].Chang sha:Central South University,2008.

[32]Liu S D,Li C B,Yuan Y B,et al.Influence of Cooling Rate after Homogenization on the Microstructure and Mechanical Properties of 7050 Aluminum Alloy[J].Metals and Materials International,2012,18(4):679 -683.

[33]Dorward R C,Beerntsen D J.Grain Structure and Quench Rate Effects on Strength and Toughness of AA7050 Al-Zn-Mg-Cu-Zr Alloy Plate[J].Metallurgical and Materials Transactions A,1995,26(10):2 481-2 484.

[34]Liu S D,Liu W J,Zhang Y,et al.Effect of Microstructure on the Quench Sensitivity of AlZnMgCu Alloys[J].Journal of Alloys and Compounds,2010,507(1):53-61.

[35]Zhang Xinming(张新明),Liu Wenjun(刘文军),Liu Shengdan(刘胜胆),et al.热轧变形量对7050铝合金淬火敏感性的影响[J].Heat Treatment of Materials(材料热处理学报),2010,31(6):33-38.

[36]Zhang Xinming(张新明),Liu Wenjun(刘文军),Li Hongping(李红萍),et al.轧制变形速率对7050铝合金板材淬火敏感性的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2011,21(9):2 060-2 067.

[37]Andreatta F,Terryn H,De Witij H W.Effect of Solution Heat Treatment on Galvanic Coupling between Intermetallics and Matrix in AA7075-T6[J].Corrosion,2002,45:1 733 -1 746.

[38]Chen K H,Liu H W,Zhang Z.The Improvement of Constituent Dissolution and Mechanical Properties of 7055 Aluminum Alloy by Stepped Heat Treatments[J].Journal of Materials Processing Technology,2003,142:190-196.

[39]Bryant A J,Thomas A T.The Relationship between Grain Structure and Quench-Sensitivity of an Extruded Al-Zn-Mg Alloy[J].Journal of the Institute of Metals,1972,100:40-44.

[40]Zakharov V V,Novtkov I,Elagin V.Decomposition of the Solid Solution in Unrecyrstallized Plates of AlZnMgMnZr Alloy[J].Metallov i Term Obrab Metal,1970,5:70 -73.

[41]Lin F S,Starke E A.Effect of Copper Content and Degree of Recrystallization on the Fatigue Resistance of 7XXX Type Aluminum Alloys[J].Materials Science and Engineering A,1979,39(1):27-41.

[42]Zeng Sumin(曾苏民).影响铝合金固溶保温时间的多因素相关规律[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),1999,9(1):79-86.

[43]Zhang Xinming(张新明),Huang Zhenbao(黄振宝),Liu Shengdan(刘胜胆).双级固溶对7A55铝合金组织与性能的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2006,37(1):1-5.

[44]Liu Shengdan(刘胜胆),Zhang Xinming(张新明),Huang Zhenbao(黄振宝).固溶处理对高纯7055铝合金组织的影响[J].Heat Treatment of Materials(材料热处理学报),2006,27(3):54-59.

[45]Deng Yunlai(邓运来),Wan Li(万 里),Zhang Yong(张勇),et al.固溶处理对铝合金7050-T6淬透层深度的影响[J].Heat Treatment of Metals(金属热处理),2009,34(8):44-47.

[46]Iskandar M,Reyes D,Gaxiola Y.On Identifying the most Critical Step in the Sequence of Heat Treating Operations in a 7249 A-luminum Alloy[J].Engineering Failure Analysis,2003,10:199-207.

[47]Thompson D S,Subramanya B S,Levy S A.Quench Rate Effects in Al-Zn-Mg-Cu Alloys[J].Metallurgical Transactions,1971,2:1 149-1 160.

[48]Deschamps A,Bréchetc Y.Influence of Quench and Heating Rates on the Ageing Response of an Al-Zn-Mg-(Zr)Alloy[J].Materials Science and Engineering A,1998,251(1-2):200-207.

[49]Fink W L,Wiley L A.Quenching of 75S Aluminum Alloy[J].Trans Am Inst Min Metall Eng,1948,175:414-427.

[50]Mackenzie D S.Heat Treating Aluminum for Aerospace Applications[C].Brescia,Italy:METIF'02,2002:1 -10.

[51]Tanner D A,Robinson J S.Residual Stress Prediction and Determination in 7010 Aluminum Alloy Forgings[J].Exp Mech,2000,40(1):75-82.

[52]Jeanmart P,Bouvaist J.Finite Element Calculation and Measurement of Thermal Stresses in Quenched Plates of High-Strength 7075 Aluminum Alloy[J].Materials Science and Technology,1985,1:765-769.

[53]Earle T P,Robinson J S,Colvin J J.Investigating the Mechanism that Cause Quench Cracking in Aluminum Alloy 7010[J].Journal of Materials Processing Technology,2004,153-154(1-3):330-337.

[54]Staley J T,Brown R H,Schmidt R.Heat Treating Characteristics of High Strength Al-Zn-Mg-Cu Alloys with and without Silver Additions[J].Metallurgical Transactions,1972,3:191 - 199.

[55]Liu Shengdan(刘胜胆),Zhang Xinming(张新明),Huang Zhenbao(黄振宝).7055铝合金的淬火敏感性研究[J].Journal of Central South University(中南大学学报:自然科学版),2006,37(5):846-849.

[56]Dolan G P,Robinson J S.Residual Stress Reduction in 7175-T73,6061-T6 and 2017A-T4 Aluminum Alloys Using Quench Factor Analysis[J].Journal of Materials Processing Technology,2004,153-154(1-3):346-351.

[57]Robinson J S,Cudd R L,A T D.Quench Sensitivity and Tensile Property Inhomogeneity in 7010 Forgings[J].Journal of Materials Processing Technology,2001,119(1-3):261-267.

[58]Totten G E,Webster G M,Bates C E.Quench Factor Analysis:Step-by-Step Procedures for Experimental Determination[C]//Bains T,Mackenzie D S Eds.In Proceedings of the First International Non-Ferrous Processing and Technology Conference.OH,ASM International:Materials Park,1997:305-313.

[59]Staley J T.Quench Factor Analysis of Aluminum Alloys[J].Materials Science and Technology,1987,3(11):923-935.

[60]Chakrabartid J,Liu J,Sawtell R R,et al.New Generation High Strength High Damage Tolerance 7085 Thick Alloy Product with Low Quench Sensitivity[J].Materials Forum,2004,28:969-974.

[61]Zhang Xinming(张新明),Liu Wenjun(刘文军),Liu Shengdan(刘胜胆),et al.7050铝合金的 TTP曲线[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2009,19(5):861-868.

[62]Bates C E.Selecting Quenchants to Maximize Tensile Properties and Minimize Distortion in Aluminum Parts[J].Journal of Heat Treating,1987,5(1):27-40.

[63]Bates C E,Totten G E.Procedure for Quenching Media Selection to Maximise Tensile Properties and Minimise Distortion in Aluminum Alloy Parts[J].Heat Treatment of Metals,1988,4:89 -97.

[64]Zhang Xinming(张新明),He Zhenbo(何振波),Wang Zhengan(王正安).航空航天用铝合金产业发展状况[M]//Report on New Materialc Development in China(中国新材料产业发展报告).Beijing:Chemical Industry Press,2006:116-136.

[65]Wang Zhutang(王祝堂).铝合金中厚板的生产、市场与应用[J].Light Alloys Processing Technology(轻合金加工技术),2005,33(1):1-20.

[66]Srivatsan T S,Sriram S.Microstructure,Tensile Deformation and Fracture Behavior of Aluminum Alloy 7055[J].Journal of Materials Science,1997,32:2 883-2 894.

[67]Srivatsan T S.Influence of Temperature on Cyclic Stress Response,Strain Resistance,and Fracture Behavior of Aluminum Alloy 2524[J].Materials Science and Engineering A,2001,314:118-130.

[68]Cina B,Gan R.Reducing the Susceptibility of Alloys,Particularly Aluminum Alloys to Stress Corrosion Cracking:USA,3856584[P].1974.

[69]Li Penghui(李鹏辉).Effects of RRA Treatment on Microstructure and Properties of 7050 Aluminum Alloy(RRA处理对7050铝合金组织和性能的影响)[D].Changsha:Central South University,2007.

[70]Wu X J,Raizenne M D,Chen W R.Thirty Years of Retrogression and Re-Aging[C].Brescia,Italy:In ICAS 2002 Congress,2002:1-11.

[71]Zhang Zhuo(张 茁),Chen Kanghua(陈康华),Liu Hongwei(刘红卫).高温预析出对Al-Zn-Mg-Cu铝合金显微组织、强度和应力腐蚀抗力的影响[J].Heat Treatment of Metals(金属热处理),2003,28(7):13-16.

[72]Zhang Xinming(张新明),You Jianghai(游江海),Zhang Xiaoyan(张小艳),et al.固溶后预析出对7A55铝合金力学及腐蚀性能的影响[J].Chinese Journal of Nonferrous Metals(中国有色金属学报),2007,17(12):1 922-1 927.