堆积硅料的阶跃分布孔隙率对准单晶铸锭过程籽晶熔化的影响

孙英龙,郑丽丽,张 辉

(1.清华大学航天航空学院,北京 100084;2.清华大学工程物理系,北京 100084)

0 引 言

准单晶硅铸锭[1]是基于多晶硅铸锭工艺,在坩埚底部铺设单晶硅籽晶,使晶体从单晶硅籽晶位置开始生长,从而获得的各项性能均类似于单晶的晶体硅。关于准单晶铸锭过程的研究多以晶体生长过程和热场优化为主,如Ma等[1]对某型定向凝固系统的热分布和气体流场进行了数值模拟,研究了加热器位置和气体保护对晶体生长过程的影响,发现使用侧面和顶部两个加热器可以控制整个生长过程的温度分布和界面形状;Gao等[2]对单晶硅在定向凝固炉中的生长过程进行了数值模拟,研究了多晶硅晶粒形成的原因,发现降低沿坩埚壁面的热通量或增加沿籽晶的热通量均可显著降低晶体中多晶硅颗粒的比例;Ma等[1,3]和Yu等[4]在传统多晶硅铸锭炉中增加用于隔断热区的隔热结构,研究了隔热结构对温度场、热应力、凝固界面形状、熔体流动、氩气再循环和功耗的影响,发现新的隔热结构有利于保持较高的生长速率,但是会导致硅铸锭内产生较大的热应力,改变隔热结构的位置、宽度、厚度等进而改变凝固界面形状;Black等[5]对铸锭硅的定向凝固过程进行了数值模拟,研究了多晶硅和准单晶硅生产工艺的差异,发现籽晶在生长过程中会受到较高的热梯度影响,导致较高的热应力和变形,同时界面形状更加弯曲,通过工艺优化可以缓解准单晶生产过程中出现的问题;Ma等[6]设计了新型单晶硅定向凝固炉,并将凝固过程分为锥形凝固阶段、定径凝固阶段、终点生长阶段,提出了相应的控制算法,结果表明,适当调节新型单晶硅定向凝固炉的控制参数可以获得最佳温度、流场以及界面形状。

籽晶的有效保留是准单晶铸锭过程的关键步骤,因此需要对准单晶铸锭的加热和熔化过程进行系统研究并寻找控制策略。为了理解影响籽晶有效保留的关键因素,Li等[7]对工业规模定向凝固中硅料和籽晶的熔化过程进行了数值模拟,结果表明,提高顶加热器功率可以显著增加硅料内的温度梯度和内向热流密度。然而,即使顶加热器占据了传统多晶硅铸锭炉中的所有功率也无法有效保留籽晶,因为从隔热层到换热台的反射热量造成了坩埚底部向上的热流。这个问题可以通过两个途径来解决。一是在传统多晶硅铸锭炉中的侧加热器下方加装额外的侧部隔热结构,Yu等[4]、李早阳等[8]、贾存龙[9]和余庆华等[10]在加装侧部隔热结构的炉体结构中对籽晶保留和熔化界面形状的影响进行了研究,发现:加装侧部隔热结构可以有效控制高温环境下的辐射传热路径,保证坩埚底部温度不至过高,达到有效保留籽晶的目的;改变侧部隔热结构的尺寸、位置和移动速度等可以显著影响坩埚侧壁的热流方向和大小,从而决定硅料熔化后籽晶的熔化界面形状。二是调整传统多晶硅铸锭炉中的下隔热层结构,张运锋等[11]将传统多晶硅铸锭炉中的下隔热层结构调整为可向下旋转打开的百叶结构,并在调整后的炉体结构中对硅料的熔化过程进行了数值模拟,研究了热场结构和熔化温度对籽晶保留效果的影响,发现在硅料熔化后期提前打开百叶进行散热并合理控制百叶开度和熔化温度能够有效降低硅料熔化后期的熔化速率并获得较为平坦的籽晶熔化界面形状。另外,将上述两种途径结合使用也可以解决籽晶的有效保留问题,如孟庆超等[12]在加装侧部隔热结构和将下隔热层结构调整为百叶结构的炉体结构中对硅料的熔化过程进行了数值模拟,研究了不同炉体局部结构下的籽晶熔化界面形状,结果表明在硅料熔化过程中向上移动侧部隔热结构可以改善籽晶的熔化界面形状,为后续的晶体生长提供良好的初始长晶界面。

上述研究虽然都针对硅料和籽晶的熔化过程,但是没有考虑硅材料物性参数和堆积孔隙率变化引起的熔化变形。本课题组前期的工作[13]建立了基于多孔介质的堆积硅料的简化模型,在考虑熔化变形等因素的基础上,研究了堆积硅料在均匀分布孔隙率下其熔化过程对籽晶熔化的影响。而实际过程堆积孔隙率并不是均匀的,为理解并指导实际铸锭过程籽晶高利用效率条件下的工艺设计,有必要对非均匀分布孔隙率的堆积硅料熔化过程对籽晶熔化的影响开展系统研究。

本文假设堆积硅料区域的孔隙率是非均匀分布的,对光伏太阳能用准单晶硅铸锭系统的硅料熔化过程开展数值模拟,进一步研究轴向阶跃分布孔隙率和径向阶跃分布孔隙率在堆积硅料熔化过程中对籽晶熔化的影响,并针对堆积硅料区域的孔隙率分布开展优化策略设计研究,提出基于籽晶熔化状态的堆积硅料孔隙率优化配置方法。

1 物理与数学模型

光伏太阳能用准单晶硅铸锭系统主要由坩埚、盖板、坩埚护板、换热台、加热器、隔热层和炉体等组成,其结构剖面示意图如图1所示。光伏太阳能用准单晶硅铸锭系统加热和熔化的物理过程如下:顶加热器产生的热量通过辐射传递到堆积硅料上表面,堆积硅料上表面接收的辐射能量再通过热传导向堆积硅料的内部传递,侧加热器产生的热量通过辐射传递到坩埚护板侧壁,坩埚护板侧壁接收的辐射能量再通过热传导经坩埚向堆积硅料的内部传递,在加热过程后期和熔化过程中,由于氩气的通入和堆积硅料的熔化,堆积硅料的上表面、坩埚护板的侧壁和熔化硅料的内部都会发生对流换热,热量从坩埚底部经坩埚护板底部和换热台流出,最终被流动氩气的对流换热带走。

1—炉体;2—上隔热层;3—下隔热层;4—顶加热器;5—侧加热器;6—换热台;7—坩埚护板;8—盖板;9—坩埚;10—籽晶;11—硅料;12—进气口;13—出气口图1 光伏太阳能用准单晶硅铸锭系统结构剖面示意图[13]Fig.1 Structural diagram of quasi-single crystalline silicon casting system for photovoltaic application[13]

根据传热方式和介质的不同,可以将光伏太阳能用准单晶硅铸锭系统加热和熔化过程的传热和流动问题分为氩气区域、固体区域和堆积硅料区域进行求解,数学模型等详见文献[13]。本文研究基于的假设总结如下[13]:

1)铸锭系统内部与氩气接触的边界均为漫灰表面;

2)氩气为不可压缩的理想气体,氩气区域的流动状态为层流;

3)硅料在熔化过程中液相不发生渗流,整个相变熔化过程总体自上而下进行;

4)硅料熔化后的液相流动以自然对流为主,并采用等效法计算自然对流对传热的影响;

5)堆积孔隙率是随温度变化的函数,堆积硅料的变形与温度相关,且由于坩埚的限制变形只发生在垂直方向。

考虑物理模型的对称性,数值模拟采用二维轴对称模型进行。在此基础上进一步假设堆积孔隙率的初始值分别是轴向阶跃分布和径向阶跃分布的。如图2(a)所示,当堆积孔隙率的初始值是轴向阶跃分布时,在轴向上将堆积硅料区域分成上下两层,下层和上层的高度分别为H1和(H2-H1),孔隙率分别为φ1和φ2。如图2(b)所示,当堆积孔隙率的初始值是径向阶跃分布时,在径向上将堆积硅料区域分成内外两层,内层和外层的宽度分别为R1和R2,孔隙率分别为φ3和φ4。

图2 硅料堆积孔隙率轴向阶跃分布(a)、径向阶跃分布(b)示意图Fig.2 Schematic diagram of axial step porosity distribution (a), radial step porosity distribution (b) of stacked silicon

2 结果与讨论

光伏太阳能用准单晶硅铸锭系统需要设定的工艺参数包括加热器总功率、氩气进气量和下隔热层的开度等,这些参数在加热和熔化过程的设定时间范围内均随时间变化,在保证其他工艺参数不变的条件下,选取加热器总功率(P)为100%P、侧/顶加热器功率比(R)为0.15的工况研究非均匀分布孔隙率对籽晶熔化的影响。

2.1 轴向阶跃分布孔隙率对籽晶熔化的影响

如图2(a)所示,坩埚内壁的长宽(D)均为1 160 mm,籽晶的厚度(h)为23 mm,硅的熔点温度(Tm)为1 685 K,堆积硅料的高度(H2)为480 mm,取下层的高度(H1)和上层的高度(H2-H1)均为240 mm,下层的孔隙率(φ1)和上层的孔隙率(φ2)的取值范围为0.10~0.50。

1)轴向阶跃分布孔隙率对籽晶熔化比例的影响

图3所示为硅料熔化时间随轴向阶跃分布孔隙率变化的等值线图。可见,对给定下层孔隙率(φ1)条件下,硅料的熔化时间随上层孔隙率(φ2)的逐渐增大而逐渐减小,如:下层孔隙率(φ1)为0.30,随上层孔隙率(φ2)的逐渐增大,硅料熔化时间从1 352.5 min缩短到1 187.9 min。同样,对给定上层孔隙率(φ2)条件下,硅料的熔化时间随下层孔隙率(φ1)的逐渐增大而逐渐缩短,如:上层孔隙率(φ2)为0.30,随下层孔隙率(φ1)的逐渐增大,硅料熔化时间从1 363.7 min缩短到1 179.6 min。堆积硅料存在的孔隙会降低堆积硅料的平均导热系数,孔隙率越大,平均导热系数越低,相同体积下发生相变熔化的材料越少,需要吸收的相变潜热越少,硅料的熔化时间越短;反之,孔隙率越小,相同体积下发生相变熔化的材料越多,需要吸收的相变潜热越多,硅料的熔化时间越长。总的来看,硅料的熔化时间与堆积硅料区域的平均孔隙率呈现出近似线性的反比关系,这与实际物理过程是一致的。

图4所示为籽晶熔化比例(MR)随轴向阶跃分布孔隙率变化的等值线图。可见,轴向阶跃分布孔隙率对籽晶的熔化比例(MR)的影响较大。在下层孔隙率(φ1)一定的条件下,籽晶的熔化比例(MR)随上层孔隙率(φ2)的逐渐增大先逐渐增大后逐渐减小,整体的变化趋势较为一致,只是籽晶熔化比例(MR)极值所在的位置不同。在不同上层孔隙率(φ2)的条件下,籽晶的熔化比例(MR)随下层孔隙率(φ1)变化的整体趋势存在差异,当上层孔隙率(φ2)处于中间区域,即φ2=0.20、0.30和0.40时,籽晶的熔化比例(MR)随下层孔隙率(φ1)的逐渐增大先逐渐增大后逐渐减小,而当上层孔隙率(φ2)处于边界位置,即φ2=0.10和0.50时,籽晶的熔化比例(MR)随下层孔隙率(φ1)的变化趋势是单调且相反的。籽晶的熔化比例(MR)在下层孔隙率(φ1)和上层孔隙率(φ2)构成的二维平面区域内呈现出一定的中心对称性,对称中心为(0.30,0.30),这种中心对称性会受工况条件和孔隙率的轴向阶跃分布情况影响,如改变工况条件、轴向孔隙率的分层高度或分层数量,籽晶的熔化比例(MR)分布呈现出来的特征将发生相应的改变,具体的特征变化需要在后续工作中进一步深入研究。

图4 籽晶熔化比例随轴向阶跃分布孔隙率变化的等值线图Fig.4 Contour map of melting ratio of seed crystal under different axial step porosity distribution

图5为不同轴向阶跃分布孔隙率条件下籽晶熔化比例(MR)随堆积硅料区域平均孔隙率的变化曲线。可见,当堆积硅料区域上下两层的孔隙率相同,即φ2=φ1时,如图中正三角实线所示,籽晶的熔化比例(MR)随平均孔隙率的逐渐增大先逐渐增大后逐渐减小,当平均孔隙率达到0.30且继续增大时,籽晶的熔化比例(MR)随平均孔隙率的逐渐增大再次先逐渐增大后逐渐减小,籽晶的熔化比例(MR)随平均孔隙率变化的整体趋势表现为先逐渐增大后逐渐减小。当堆积硅料区域上下两层的孔隙率存在一定差异,即φ2<φ1和φ2>φ1时,如图中圆点划线和倒三角双点划线所示,二者的籽晶熔化比例(MR)随平均孔隙率的逐渐增大先逐渐增大后逐渐减小,二者的变化趋势在平均孔隙率为0.30的位置呈现出一定的对称性并且平均孔隙率在0.25~0.35的区间内基本重合,表明在这一区域内,孔隙率的轴向阶跃分布对籽晶的熔化比例(MR)影响较小。当平均孔隙率小于0.25时,φ2>φ1的籽晶熔化比例(MR)大于φ2<φ1的;当平均孔隙率大于0.35时,φ2<φ1的籽晶熔化比例(MR)大于φ2>φ1的。当堆积硅料区域上下两层的孔隙率存在差异较大,即φ2≪φ1和φ2≫φ1时,如图中正方短划线和斜方划线所示,籽晶的熔化比例(MR)随平均孔隙率的变化趋势相反,但同样在平均孔隙率为0.30的位置呈现出一定的对称性。总体来看,在堆积硅料区域的平均孔隙率相同的条件下,除个别点位,堆积硅料区域上下两层的孔隙率存在差异时的籽晶熔化比例(MR)均小于上下两层的孔隙率没有差异时的籽晶熔化比例(MR),而堆积硅料区域上下两层的孔隙率差异较大时的籽晶熔化比例(MR)小于其他两种情况,由此可以认为,堆积硅料区域孔隙率的轴向阶跃分布有利于减小籽晶的熔化比例(MR)。

图5 不同孔隙率的轴向阶跃分布条件下籽晶熔化比例随堆积硅料区域平均孔隙率的变化Fig.5 Melting ratio of seed crystal with different average porosity of stacked silicon under different axial step porosity distribution

综上,硅料的熔化时间与堆积硅料区域的平均孔隙率呈线性负相关,堆积硅料区域的轴向阶跃分布孔隙率有利于减小籽晶的熔化比例(MR),并且籽晶的熔化比例(MR)在不同轴向阶跃分布孔隙率条件下的分布呈现出一定的中心对称性。在实际的操作过程中可以根据工艺能够达到的堆积硅料区域平均孔隙率和工艺要求的籽晶熔化比例(MR)选择合适的轴向阶跃分布孔隙率。

2)轴向阶跃分布孔隙率对籽晶熔化界面形状的影响

图6所示为不同平均孔隙率条件下不同轴向阶跃分布孔隙率的籽晶熔化界面形状。可见,当平均孔隙率为0.15时,如图6(a)所示,下层孔隙率(φ1)较小的籽晶熔化界面低于下层孔隙率(φ1)较大的籽晶熔化界面,并且籽晶边缘区域的保留高度在下层孔隙率(φ1)较小的情况下较低。当平均孔隙率为0.20时,如图6(b)所示,下层孔隙率(φ1)较小的籽晶熔化界面大部分低于下层孔隙率(φ1)较大的籽晶熔化界面,但是籽晶边缘区域的保留高度却较高。当平均孔隙率为0.25、0.30和0.35时,在上下两层孔隙率差异较小的情况下,如图6(c)、(e)和(g)所示,虽然籽晶边缘区域的保留高度在下层孔隙率(φ1)较小的情况下较高,但是籽晶的熔化界面形状基本一致,表明此时轴向阶跃分布的孔隙率对于籽晶的熔化界面形状影响也不大;在上下两层孔隙率差异较大的情况下,如图6(d)、(f)和(h)所示,随着平均孔隙率的增大,下层孔隙率(φ1)较小的籽晶熔化界面逐渐由低于下层孔隙率(φ1)较大的籽晶熔化界面变为高于下层孔隙率(φ1)较大的籽晶熔化界面,但是籽晶边缘区域的保留高度始终在下层孔隙率(φ1)较小的情况下较高。当平均孔隙率为0.40和0.45时,如图6(i)和(j)所示,下层孔隙率(φ1)较小的籽晶熔化界面均高于下层孔隙率(φ1)较大的籽晶熔化界面,并且籽晶边缘区域的保留高度始终在下层孔隙率(φ1)较小的情况下较高。

图7所示为籽晶熔化比例(MR)相近条件下不同轴向阶跃分布孔隙率的籽晶熔化界面形状。当上层孔隙率(φ2)一定时,如图7(c)和(e)所示,上下两层孔隙率相差越小,籽晶的熔化界面形状越接近,籽晶边缘区域的保留高度越低,随着下层孔隙率(φ1)的逐渐增大,籽晶边缘区域的保留高度先逐渐减小后逐渐增大;当下层孔隙率(φ1)一定时,如图7(d)和(f)所示,籽晶的熔化界面形状都比较接近,上下两层孔隙率相差越小,籽晶边缘区域的保留高度越低,随着上层孔隙率(φ2)的逐渐增大,籽晶边缘区域的保留高度先逐渐减小后逐渐增大。当上下两层孔隙率相差较小和较大时,如图7(a)和(b)、图7(g)和(h)所示,下层孔隙率(φ1)越接近,籽晶的熔化界面形状越接近。由此可以得出,下层孔隙率(φ1)对籽晶熔化界面形状的影响较大,上层孔隙率(φ2)对籽晶熔化界面形状的影响较小。

图7 籽晶熔化比例相近条件下不同轴向阶跃分布孔隙率的籽晶熔化界面形状Fig.7 Melting interface shape of seed crystal under different axial step porosity distribution at similar melting ratio of seed crystal

综上,在特定的平均孔隙率范围内,当上下两层孔隙率差异较小时,轴向阶跃分布的孔隙率对籽晶的熔化界面形状影响较小,下层孔隙率(φ1)越小,越有利于籽晶边缘区域的保留,当籽晶熔化比例(MR)相近时,平均孔隙率越小,籽晶的熔化界面形状越平缓,越有利于籽晶边缘区域的保留,籽晶的熔化界面形状主要受下层孔隙率(φ1)影响。在实际的操作过程中可以根据工艺要求的籽晶熔化界面形状和籽晶保留高度选择合适的轴向阶跃分布孔隙率。

2.2 径向阶跃分布孔隙率对籽晶熔化的影响

如图2(b)所示,堆积硅料的高度(H)为480 mm,籽晶的厚度(h)为23 mm,硅的熔点温度(Tm)为1 685 K,坩埚内壁的长宽(D)均为1 160 mm,取内层的宽度(R1)和外层的宽度(R2=D/2-R1)分别为430和150 mm,内层的孔隙率(φ3)和外层的孔隙率(φ4)的取值范围为0.10~0.50。

1)径向阶跃分布孔隙率对籽晶熔化比例(MR)的影响

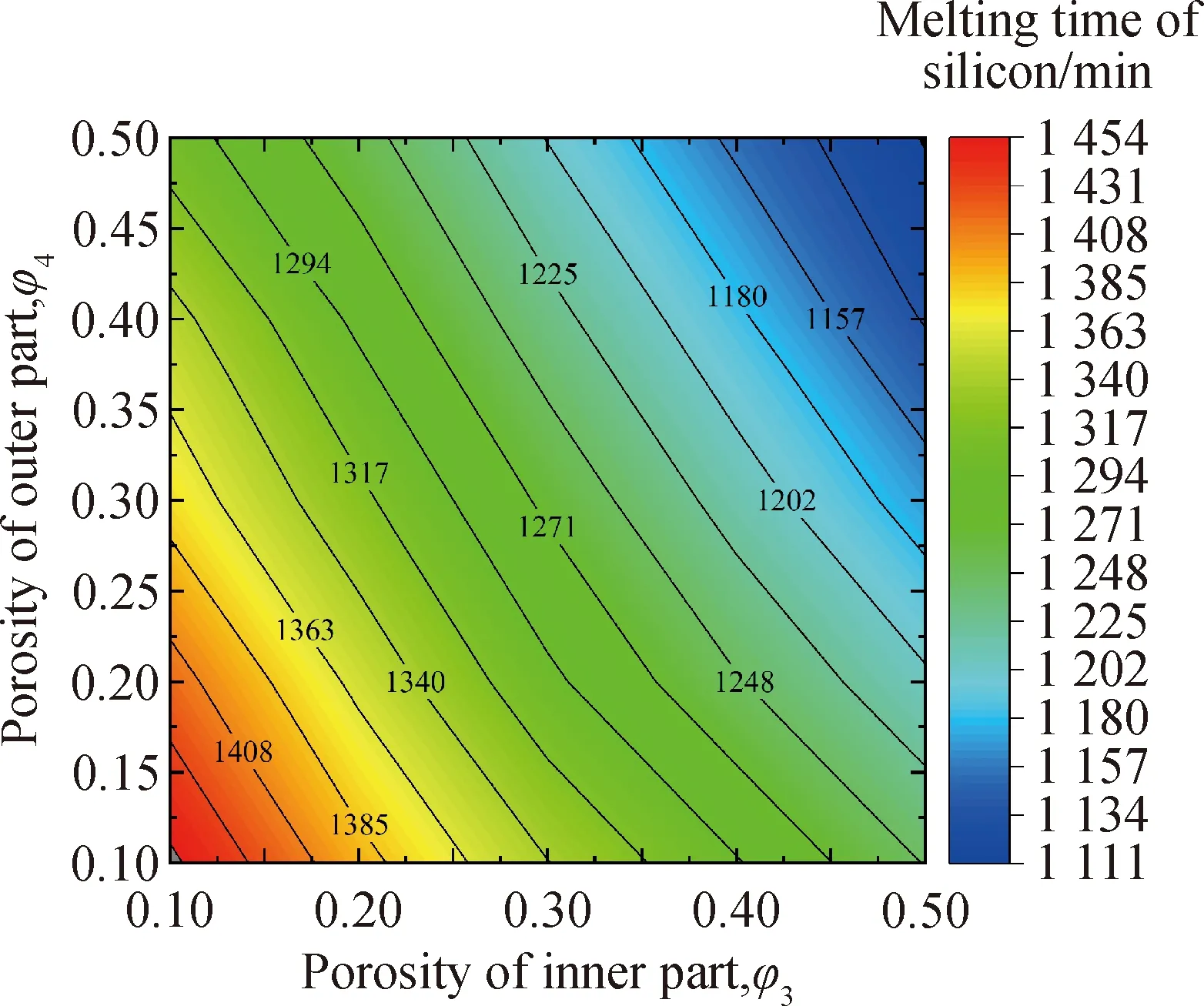

图8为硅料熔化时间随径向阶跃分布孔隙率变化的等值线图。可见,内层孔隙率(φ3)一定的条件下,硅料的熔化时间随外层孔隙率(φ4)的逐渐增大而逐渐减小。同样,外层孔隙率(φ4)一定的条件下,硅料的熔化时间随内层孔隙率(φ3)的逐渐增大而逐渐减小。虽然堆积孔隙率会降低堆积硅料的平均导热系数,但是由于硅料的相变熔化过程需要吸收潜热,孔隙率越小,硅料的相变熔化过程需要吸收的潜热越多,硅料的熔化进程越慢,反之,孔隙率越大,硅料的相变熔化过程需要吸收的潜热越少,硅料的熔化进程越快。总的来看,硅料的熔化时间与堆积硅料区域的平均孔隙率呈近似线性的反比关系,这与实际物理过程是一致的。

许多研究引用PISA测试的结果和数据,其中有一些研究非常有意义.我们现在也在进行PISA测试相关的跟踪项目来探究测试何种程度上能实现预期测试目标.我们通过分析测试题目中涉及到的概念,进而确定解决这些题目需要的能力,据此比较准确地描述题目的难度.这同时也是进一步验证数学能力模型重要性的一个可能的方法,借此可以理解学生在这些题目中遇到的困难、障碍以及其它相关的问题.虽然这些都需要使用PISA测试的数据,但我认为PISA测试的数据无法帮助我们更好地理解特定情境下的数学教育,不应该被大范围地过度使用,尤其是现在.

图8 硅料熔化时间随径向阶跃分布孔隙率变化的等值线图Fig.8 Contour map of melting time of silicon under different radial step porosity distribution

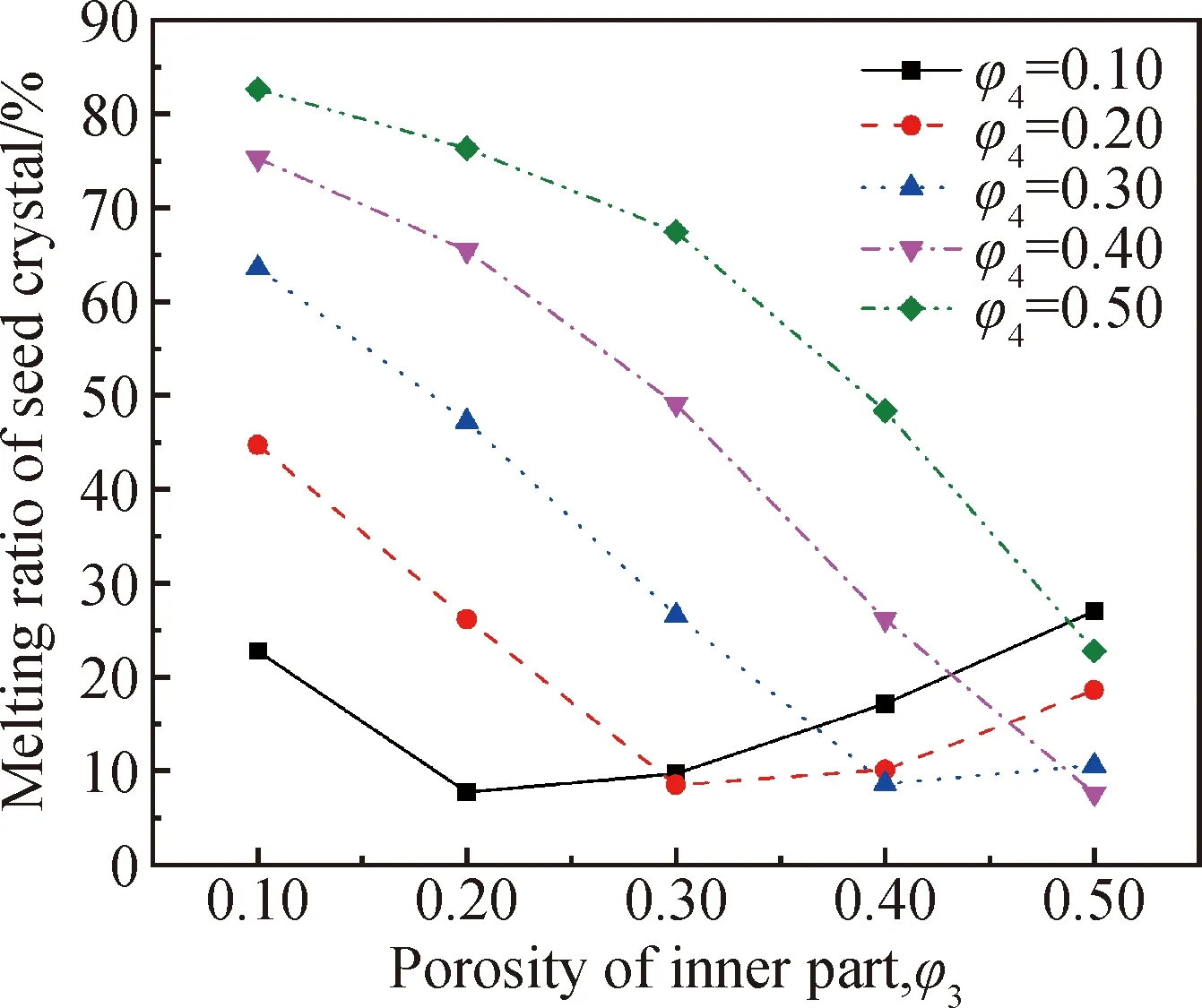

图9为籽晶的熔化比例(MR)随径向阶跃分布孔隙率变化的等值线图。可见,随着内层孔隙率(φ3)的逐渐增大、外层孔隙率(φ4)逐渐减小,籽晶的熔化比例(MR)先逐渐减小后逐渐增大,整体分布呈现出一定的周期性,这种周期性受工况条件和孔隙率的径向阶跃分布情况影响,如改变工况条件、径向孔隙率的分层厚度或分层数量,籽晶的熔化比例(MR)分布呈现出来的特征将发生相应的改变,具体的特征变化需要在后续工作中进一步深入研究。

图10为不同外层孔隙率(φ4)条件下籽晶的熔化比例(MR)随内层孔隙率(φ3)的变化曲线。可见,当φ4=0.10、0.20和0.30时,随着内层孔隙率(φ3)的逐渐增大,籽晶的熔化比例(MR)先逐渐减小后逐渐增大,并且随着外层孔隙率(φ4)的逐渐增大,极值点的位置逐渐向内层孔隙率(φ3)增大的方向移动,虽然当φ4=0.40和0.50时,籽晶的熔化比例(MR)随着内层孔隙率(φ3)的逐渐增大而逐渐减小,但是结合图9可以预见继续增加相应数据后的整体变化趋势。总的来看,在不同外层孔隙率(φ4)条件下,随着内层孔隙率(φ3)的逐渐增大,籽晶的熔化比例(MR)先逐渐减小后逐渐增大,并且随着外层孔隙率(φ4)的逐渐增大,极值点的位置会逐渐向内层孔隙率(φ3)增大的方向移动。

图10 不同外层孔隙率条件下籽晶熔化比例随内层孔隙率的变化Fig.10 Melting ratio of seed crystal at different porosity of inner part under different porosity of outer part

图11为不同径向阶跃分布孔隙率条件下籽晶熔化比例(MR)随堆积硅料区域平均孔隙率的变化曲线。可见,当堆积硅料区域内外两层的孔隙率存在差异时,内层孔隙率(φ3)小于外层孔隙率(φ4)时的籽晶熔化比例(MR)远大于内层孔隙率(φ3)大于外层孔隙率(φ4)时的情况,籽晶的熔化比例(MR)随平均孔隙率的变化趋势较为曲折,主要是由于内外两层孔隙率的差值不同导致的,内外两层孔隙率的差值越大,籽晶的熔化比例(MR)越大。当堆积硅料区域内外两层的孔隙率相同时,籽晶的熔化比例(MR)随平均孔隙率的逐渐增大先逐渐增大后逐渐减小,并且整体大于内层孔隙率(φ3)大于外层孔隙率(φ4)时的情况。

图11 不同孔隙率的径向阶跃分布条件下籽晶熔化比例随堆积硅料区域平均孔隙率的变化Fig.11 Melting ratio of seed crystal at different average porosity of stacked silicon under different radial step porosity distribution

内外两层堆积硅料的孔隙率存在差异,导致内外两层堆积硅料在热量传递上存在差异,最终影响籽晶的熔化比例(MR)。为了平衡热量传递的差异、减小籽晶熔化的比例(MR),需要保证内外两层堆积硅料在加热和熔化过程中传递的热量尽量保持一致。考虑到硅材料的相变过程会吸收大量的潜热,要保证内外两层堆积硅料传递的热量一致,就需要保证内外两层堆积硅料中硅材料的质量一致,由此可以推导出达到相应平衡状态时内外两层孔隙率的组合条件:

(1)

外层硅料体积(V4)和内层硅料体积(V3)的比值由内外两层硅料划分的宽度决定,是一个常数,因此相应的平衡状态条件是一个关于内层孔隙率(φ3)和外层孔隙率(φ4)的二元一次方程。图12所示为不同径向阶跃分布孔隙率条件下平衡状态条件曲线,图中“×”表示本文所计算的径向阶跃分布的内外两层孔隙率组合条件。可见:当外层孔隙率(φ4)为0.10时,达到平衡状态的内层孔隙率(φ3)介于0.20至0.30之间;当外层孔隙率(φ4)为0.20时,达到平衡状态的内层孔隙率(φ3)介于0.30至0.40之间;当外层孔隙率(φ4)为0.30时,达到平衡状态的内层孔隙率(φ3)介于0.40至0.50之间;当外层孔隙率(φ4)为0.40时,达到平衡状态的内层孔隙率(φ3)介于0.50至0.60之间。这些都与图10中所呈现出来的结果是一致的,由此就解释了极值点存在的原因和位置移动的规律。另外,结合图11可知,当内外两层孔隙率的组合条件位于平衡状态条件曲线之下的区域时,籽晶的熔化比例(MR)相对较小,并且内外两层孔隙率组合条件越接近平衡状态条件曲线,籽晶的熔化比例(MR)越小,而当内外两层孔隙率的组合条件位于平衡状态条件曲线之上的区域时,籽晶的熔化比例(MR)相对较大。由式(1)可知,当且仅当内外两层硅料划分的宽度使内外两层硅料的体积相等时,平衡状态条件曲线将移动到图12中对角线的位置上,此时均匀分布的孔隙率将使籽晶的熔化比例(MR)最小。

图12 不同孔隙率的径向阶跃分布条件下平衡状态条件曲线Fig.12 Equilibrium state curve under different radial step porosity distribution

综上,硅料的熔化时间与堆积硅料区域的平均孔隙率呈线性负相关,籽晶的熔化比例(MR)在不同径向阶跃分布孔隙率条件下的分布呈一定的周期性,内层孔隙率(φ3)大于外层孔隙率(φ4)并且内外两层孔隙率差值较小时可以使籽晶的熔化比例(MR)相对较小。在实际的操作过程中可以根据工艺能够达到的堆积硅料区域平均孔隙率和工艺要求的籽晶熔化比例(MR)选择合适的径向阶跃分布孔隙率。

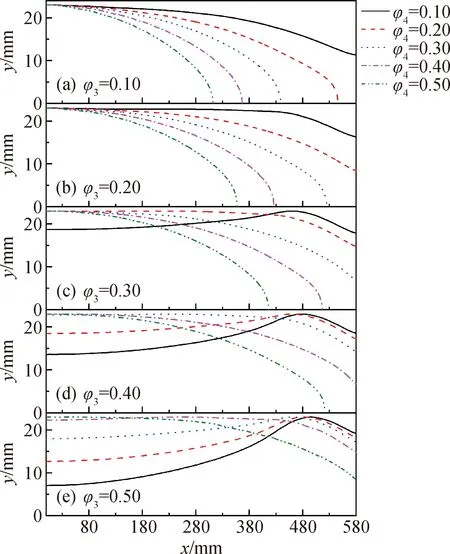

图13为内层孔隙率(φ3)为0.10、0.20、0.30、0.40和0.50时,不同外层孔隙率(φ4)条件下的籽晶熔化界面形状。首先对外层孔隙率(φ4)对籽晶熔化界面形状的影响进行对比分析,当φ3=0.10时,如图13(a)所示,仅当φ4=0.10时籽晶可以得到有效保留,并且籽晶的熔化界面形状为“凸”;当φ3=0.20时,如图13(b)所示,当φ4=0.10和0.20时籽晶可以得到有效保留,虽然二者的熔化界面形状均为“凸”,但是当φ4=0.10时籽晶的熔化界面形状较φ4=0.20时出现明显的变化;当φ3=0.30时,如图13(c)所示,当φ4=0.10、0.20和0.30时籽晶可以得到有效保留,当φ4=0.10时的籽晶熔化界面形状转变为“凹”,虽然当φ4=0.20和0.30时的籽晶熔化界面形状均为“凸”,但是当φ4=0.20时籽晶的熔化界面形状较φ4=0.30时出现明显的变化;当φ3=0.40时,如图13(d)所示,仅当φ4=0.50时籽晶无法得到有效保留,当φ4=0.10和0.20时的籽晶熔化界面形状转变为“凹”,并且当φ4=0.10时的籽晶熔化界面“凹”得更明显,虽然当φ4=0.30和0.40时的籽晶熔化界面形状均为“凸”,但是当φ4=0.30时的籽晶熔化界面形状较φ4=0.40时出现明显的变化;当φ3=0.50时,如图13(e)所示,籽晶均可以得到有效保留,当φ4=0.10、0.20和0.30时的籽晶熔化界面形状转变为“凹”,并且φ4越小籽晶的熔化截面形状“凹”得越明显,虽然当φ4=0.40和0.50时的籽晶熔化界面形状均为“凸”,但是当φ4=0.40时的籽晶熔化界面形状较φ4=0.50时出现明显的变化。

图13 内层孔隙率为0.10(a)、0.20(b)、0.30(c)、0.40(d)和0.50(e)时不同外层孔隙率条件下的籽晶熔化界面形状Fig.13 Interface shape after seed crystal melting at different porosity of outer part when the porosity of inner part is 0.10 (a), 0.20 (b), 0.30 (c), 0.40 (d) and 0.50 (e), respectively

其次对内层孔隙率(φ3)对籽晶熔化界面形状的影响进行对比分析,当φ4=0.10时,如图13中的实线所示,籽晶均可以得到有效保留,但是随着内层孔隙率的逐渐增大,籽晶的熔化界面形状逐渐由“凸”转变为“凹”;当φ4=0.20时,如图13中的虚线所示,当φ3=0.10时籽晶无法得到有效保留,随着内层孔隙率的逐渐增大,得到保留的籽晶熔化界面形状逐渐由“凸”转变为“凹”;当φ4=0.30时,如图13中的点线所示,当φ3=0.10和0.20时籽晶都无法得到有效保留,随着内层孔隙率的逐渐增大,得到保留的籽晶熔化界面形状逐渐由“凸”转变为“凹”;当φ4=0.40时,如图13中的点划线所示,当φ3=0.40和0.50时籽晶都可以得到有效保留,随着内层孔隙率的逐渐增大,籽晶的熔化界面形状逐渐由“凸”转变为“凹”;当φ4=0.50时,如图13中的双点划线所示,仅当φ3= 0.50时籽晶都可以得到有效保留,籽晶的熔化界面形状为“凸”。

总体来看,当堆积硅料区域的外层孔隙率(φ4)小于或等于内层孔隙率(φ3)时,籽晶可以得到有效保留,内外两层孔隙率存在的差异会导致籽晶的熔化界面形状发生变化,随着内层孔隙率(φ3)的逐渐增大,籽晶的熔化界面形状逐渐由“凸”转变为“凹”,并且“凹”得越来越明显,这主要是内外两层孔隙率的差异会引起硅料的熔化进程存在差异,从而导致籽晶的熔化界面形状发生变化。

图14所示为不同孔隙率的径向阶跃分布条件下的籽晶熔化界面形状。可见,当内层孔隙率(φ3)比外层孔隙率(φ4)小,即φ3≪φ4和φ3<φ4时,如图14(a)所示,籽晶均无法得到有效保留。当内层孔隙率(φ3)比外层孔隙率(φ4)大,即φ3≫φ4和φ3>φ4时,如图14(b)所示,籽晶均可以得到有效保留,随着内外两层孔隙率差值的逐渐增大,硅料熔化进程的差异逐渐增大,导致籽晶的熔化界面形状逐渐由“凸”转变为“凹”,并且“凹”得越来越明显,虽然此时籽晶的熔化比例(MR)均小于内外两层孔隙率相等时的情况,但是“凹”的籽晶熔化界面形状在准单晶硅铸锭过程中是应该予以避免的。另外,虽然籽晶的熔化界面形状在内外两层孔隙率差值为0.10时是非“凹”的,但是籽晶的熔化界面形状相对较为复杂,整体上远不如内外两层孔隙率相等的情况。

图14 不同孔隙率的径向阶跃分布条件下籽晶的熔化界面形状Fig.14 Melting interface shape of seed crystal under different radial step porosity distribution

综上,堆积硅料区域的外层孔隙率(φ4)不大于内层孔隙率(φ3)时可以使籽晶得到有效保留,但是内外两层孔隙率的差异会导致籽晶的熔化界面形状发生变化,随着内层孔隙率(φ3)的逐渐增大,籽晶的熔化界面形状逐渐由“凸”转变为“凹”,孔隙率均匀分布时的籽晶熔化界面形状优于孔隙率径向阶跃分布的情况。在实际的操作过程中可以根据工艺要求的籽晶熔化界面形状选择合适的径向阶跃分布孔隙率。

2.3 基于籽晶熔化状态的堆积硅料孔隙率优化配置方法

1)轴向阶跃分布孔隙率的优化配置方法

在给定加热器总功率(100%P)和侧/顶加热器功率比(R=0.15)的条件下,无论轴向孔隙率如何分布,籽晶均可以得到有效保留,并且籽晶的熔化界面形状均为“凸”,按照前期研究提出的籽晶熔化状态[13]的概念,籽晶的熔化状态数均为“5”,无法对籽晶的熔化状态进行有效划分,因此需要增加额外的指标来衡量籽晶的熔化状态。考虑到籽晶边缘区域的保留高度直接影响籽晶的利用效率,有助于规划籽晶的初始高度和重复利用,此处选择增加籽晶边缘区域的保留高度作为衡量籽晶熔化状态的指标。

根据不同轴向阶跃分布孔隙率条件下的籽晶熔化比例(MR)和籽晶边缘区域保留高度绘制如图15所示的等值线云图,图中的云图表示籽晶的熔化比例(MR),实线等值线表示籽晶边缘区域的保留高度。由图可知,籽晶边缘区域保留高度的分布趋势与籽晶熔化比例(MR)的分布趋势并不一致。总体来看,籽晶边缘区域保留高度较低的区域主要集中在下层孔隙率较大的区域,因此可以根据籽晶熔化比例(MR)在籽晶边缘区域保留高度较高的区域选择合适的轴向阶跃分布孔隙率。

图15 不同轴向阶跃分布孔隙率条件下籽晶熔化比例和籽晶边缘区域保留高度的等值线云图Fig.15 Contour map of melting ratio of seed crystal and remaining height of seed crystal edge under different axial step porosity distribution

2)径向阶跃分布孔隙率的优化配置方法

在给定加热器总功率(100%P)和侧/顶加热器功率比(R=0.15)的条件下,由于堆积硅料区域径向孔隙率的存在,籽晶的界面熔化形状发生了较大的变化,按照前期研究提出的籽晶熔化状态[13]的概念,仅对籽晶的有效保留、中心区域和边缘区域籽晶熔化界面形状的状态进行了描述,同样无法对籽晶熔化界面形状更为复杂的情况进行描述,因此也需要增加额外的指标来衡量籽晶的熔化状态。

考虑到除了籽晶熔化界面形状的中间区域和边缘区域以外,二者过渡区域的弯曲状态同样影响准单晶硅的生长,此处选择增加籽晶熔化界面过渡区域形状的弯曲程度作为衡量籽晶熔化状态的指标,将籽晶熔化界面过渡区域形状的弯曲程度由大到小分别用“-1”“0”和“1”来表示,籽晶熔化状态的分类规则如表1所示,由此定义了籽晶熔化的14个状态,状态数分别为“0”到“13”,状态数越高表示籽晶的熔化状态越好。

表1 籽晶的熔化状态Table 1 Melting state of seed crystal

根据不同径向阶跃分布孔隙率条件下的籽晶熔化比例(MR)和改进后的籽晶熔化状态绘制如图16所示的等值线云图,图中的云图表示籽晶的熔化比例(MR),实线等值线表示籽晶的熔化状态。由图可知,籽晶熔化状态为“13”的区域主要出现在内外两层孔隙率相等区域,并且籽晶的熔化状态数以这些位置为中心向外逐渐减小,内外层孔隙率较大的区域籽晶的熔化状态数均较低,整体同样呈现出一定的周期性。另外,籽晶熔化比例(MR)较小的区域,籽晶的熔化状态数较低,表明径向阶跃分布的孔隙率虽然有助于减小籽晶的熔化比例(MR),但是会导致籽晶的熔化界面形状发生畸变,不利于准单晶硅的晶体生长。

图16 不同径向阶跃分布孔隙率条件下籽晶熔化比例和籽晶熔化状态的等值线云图Fig.16 Contour map of melting ratio of seed crystal and melting state under different radial step porosity distribution

在不同轴向阶跃分布孔隙率条件下获得的籽晶熔化比例(MR)和籽晶边缘区域保留高度数据,以及在不同径向阶跃分布孔隙率条件下获得的籽晶熔化比例(MR)和籽晶熔化状态数据可以作为前期研究中在不同加热器总功率、侧/顶加热器功率比和均匀分布孔隙率条件下获得的籽晶熔化比例(MR)和籽晶熔化状态数据的扩充,将原有指标空间中一点的数据扩充为新的指标空间中的一个数据集。后续可以针对其他加热器总功率、侧/顶加热器功率工况条件下的非均匀分布孔隙率在堆积硅料熔化过程中对籽晶熔化的影响开展进一步研究,最终实现工艺参数在多个指标空间中的合理规划和配置。

3 结 论

本文针对光伏太阳能用准单晶硅铸锭系统的硅料熔化过程进行了数值模拟,研究了堆积硅料区域孔隙率的阶跃分布在堆积硅料熔化过程中对籽晶熔化的影响。研究结果表明:1)堆积硅料区域的轴向阶跃分布孔隙率有利于减小籽晶的熔化比例,籽晶的熔化界面形状主要受下层孔隙率影响;2)在特定的平均孔隙率范围内,当上下两层孔隙率差异较小时,轴向阶跃分布的孔隙率对籽晶的熔化界面形状的影响较小;3)当籽晶熔化比例相近时,平均孔隙率越小,籽晶的熔化界面形状越平缓,越有利于籽晶边缘区域的保留,当平均孔隙率一定时,下层孔隙率越小,越有利于籽晶边缘区域的保留;4)堆积硅料区域的径向阶跃分布孔隙率会使籽晶的熔化界面形状发生畸变,内层孔隙率的逐渐增大会使籽晶的熔化界面形状由“凸”逐渐转变为“凹”;5)外层孔隙率不大于内层孔隙率时籽晶可以得到有效保留,并且内外两层孔隙率差值越小,籽晶的熔化比例越小,籽晶的熔化比例在不同径向阶跃分布孔隙率条件下的分布呈现出一定的周期性;6)籽晶的熔化比例分布在不同轴向阶跃分布孔隙率条件下呈现出一定的中心对称性,并在不同径向阶跃分布孔隙率条件下呈现出一定的周期性;7)孔隙率均匀分布时的籽晶熔化界面形状优于其他情况。在实际工况条件下,可以根据籽晶的熔化状态数据对堆积硅料区域的孔隙率分布进行合理的规划和配置,后续工作中将进一步研究其他工况条件下的非均匀分布孔隙率在堆积硅料熔化过程中对籽晶熔化的影响。