生物质原料木薯淀粉生产乙酰丙酸综述及市场展望

陈克强

(南宁市化工研究设计院,广西 南宁 530022)

乙酰丙酸是重要的绿色平台化合物,它由可再生的生物质原料制得。生物质(biamass)是指由光合作用产生的所有生物有机体的总称,包括植物、农作物、林产物、海产物(各种海草)和城市垃圾(废纸张、废纤维物)以及农业废弃物(秸秆、稻草、玉米芯、蔗渣、花生壳等)。绿色植物利用叶绿素通过光合作用把CO2和H2O转化为葡萄糖,然后进一步把葡萄糖聚合成淀粉、纤维素、半纤维素。植物体内包含大约75%碳氢化合物(纤维素和半纤维素)和大约25%的木质素[1]。以淀粉为原料制成的产品多达上千种,与其他生物质原料相比,淀粉资源是其中更有价值的组分[2]。生产乙酰丙酸的原料是以木糖为主的五碳糖和含葡萄糖单元的各种淀粉和纤维素,这些可再生生物质原料来源广泛,数量巨大,为合成乙酰丙酸和其他绿色化学品提供了原料保障。

1 乙酰丙酸的物化特性

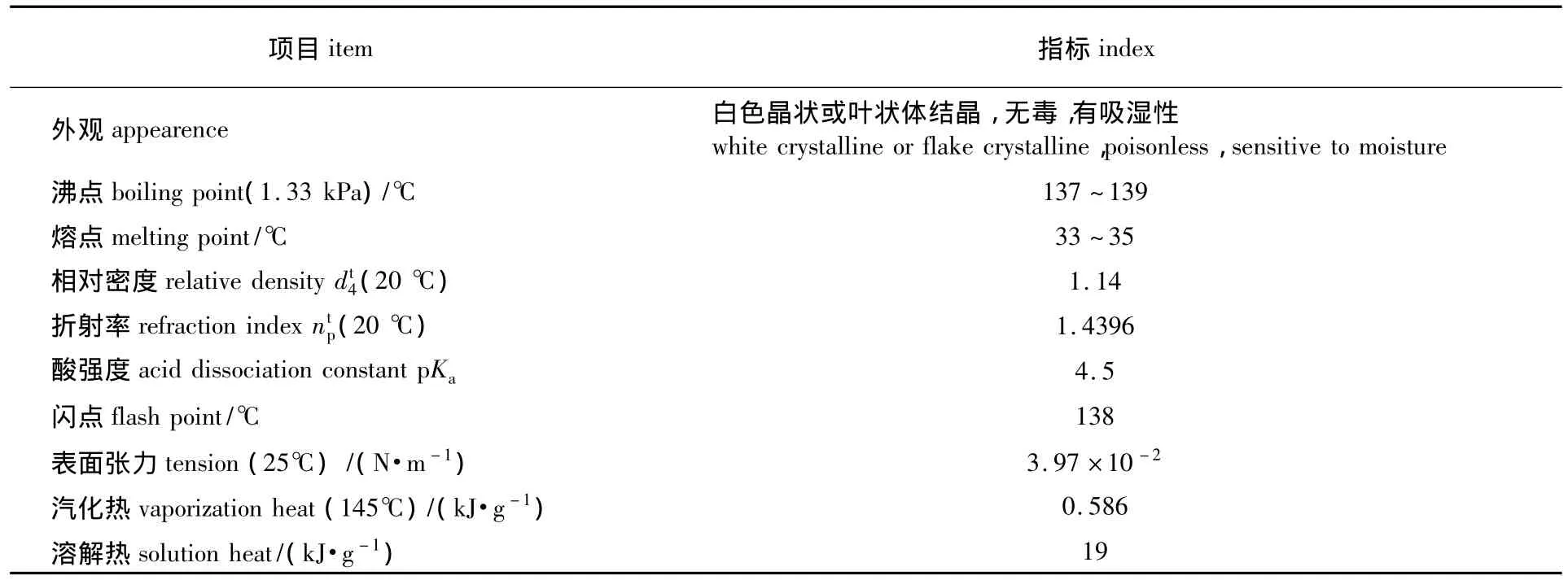

乙酰丙酸,别名左旋糖酸,分子式 CH3COCH2CH2COOH,相对分子质量116.12,有吸湿性。易溶于水和醇、醚类有机溶剂。物化性质如表1所示。

表1 乙酰丙酸物化性质[3]Table 1 Physical and chemical properties of levulinic acid

2 乙酰丙酸的生产工艺综述

2.1 转化过程

目前,以生物质制取乙酰丙酸主要有两种途径:1)糠醇催化法:以糠醛为原料,经加氢生成糠醇,以盐酸或草酸作催化剂制备乙酰丙酸。目前国内一些生产厂家采用糠醇催化法生产乙酰丙酸。2)生物质直接水解法:以纤维素或淀粉等生物质为原料在酸性条件下加热水解制备乙酰丙酸。淀粉经酸催化水解转化成葡萄糖,再脱水降解成5-羟甲基糠醛,然后降解成乙酰丙酸。反应过程如下所示[4]。

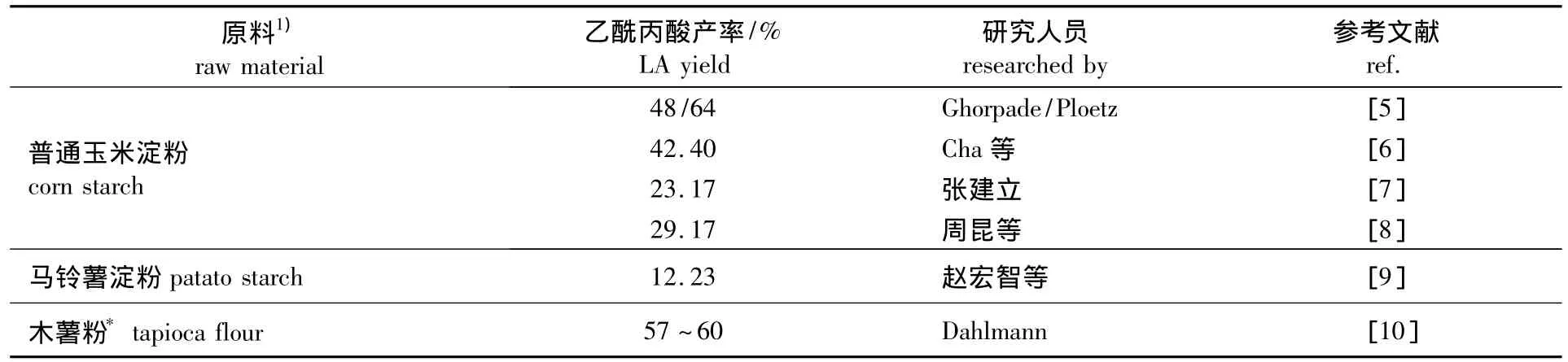

长期以来,国内外研究人员致力于乙酰丙酸的开发研究,探讨用不同淀粉制备乙酰丙酸的工艺条件,并取得了相应的结果。表2为用各种淀粉制备乙酰丙酸的产率。

表2 淀粉制备乙酰丙酸产率比较Table 2 The yield of levulinic acid produced from different starch

普通玉米淀粉的直链淀粉含量为25%;高直链玉米品种的直链淀粉含量为70%;木薯淀粉中的直链淀粉含量为17%;马铃薯淀粉中的直链淀粉含量为21%[11]。Cha等[6]的研究表明,无论在任何情况下,用高直链玉米淀粉制备乙酰丙酸,其产率总比普通玉米淀粉高3%。

2.2 生产工艺

美国的Nebraska Lincoln大学[5]于1999年1月12日获得授权的专利“反应挤压法及螺杆挤压机生产乙酰丙酸”和Biofine公司[12]于1997年3月4日获得授权的专利“碳水化合物物料生产乙酰丙酸”在前人的基础上进一步完善了生物质原料商业化生产乙酰丙酸的条件。

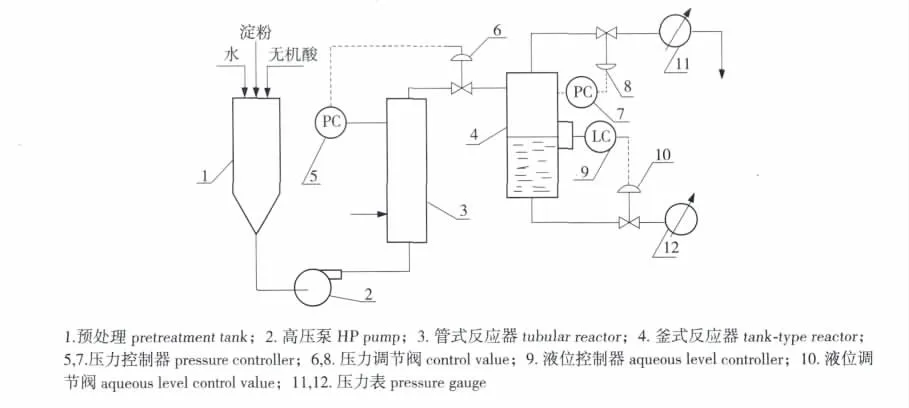

2.2.1 反应挤压法及螺杆挤压机生产乙酰丙酸工艺[5]淀粉、水和稀硫酸在预处理器中混和3~4 h,然后送入双螺杆挤压机挤压。挤压机内有3段温度区间,分别为80~100、120~150和150℃。进料速率为80 mL/min时,淀粉浆在挤压机中的停留时间为80~100 s。离心分离排出的废液重新返回预处理器。美国的A.E.Staley公司[13]1940年就已经用淀粉为原料,盐酸为催化剂于高压釜内实现了乙酰丙酸的商业化生产,并采用部分中和、滤除黑腐液和真空蒸馏等分离提纯乙酰丙酸。Nebraska Lincoln大学开发的专利是生产乙酰丙酸很有效的方法。目前,美国其他有关以淀粉制备乙酰丙酸的工艺,因成本高,批量生产受到限制,而改用纤维素为原料。Nebraska Lincoln大学开发的该项专利的另一个目的就是为以淀粉为原料生产乙酰丙酸提供连续工艺和设备,它具有连续化、工序少、反应时间短、产率高和成本低的优点,乙酰丙酸产率达到48%。生产工艺流程如图1所示。

图1 反应挤压法及螺杆挤压机生产乙酰丙酸Fig.1 Method and apparatus for production of levulinic acid via reactive extrusion

2.2.2 碳水化合物物料连续水解生产乙酰丙酸工艺[12]Biofine公司的这项专利是连续催化水解工艺,并于1997年实现了工业化生产。流程采用管式反应器做一级水解,釜式反应器做二级水解。该工艺适用原料为含碳水化合物物料,来源广泛,包括废纤维、造纸废液、木屑、原木浆、玉米粉、淀粉浆以及其他碳水化合物原料。原料与质量分数为1%~5%的无机酸先在预处理器进行处理,接着由高压泵连续压入管式反应器,于210~230℃ 下水解13~25 s,原料中的纤维素或淀粉降解成己糖单体和低聚物;半纤维素则降解为戊糖单体和低聚糖。己糖单体继续降解为5-羟甲基糠醛(5-HMF),戊糖单体继续降解成糖醛。5-HMF和其他水解产物进入釜式反应器,于195℃~215℃下进一步水解15~30 min,5-HMF最后降解为乙酰丙酸。另外,调节工艺条件,可使水解产物中的糠醛和甲酸迅速汽化,离开2号反应器上端,经调节阀和管道排出,冷凝。乙酰丙酸和其他水解产物沉入釜式反应器底部,经管道和调节阀连续排出,过滤分离。该工艺采用自控仪表,准确控制系统的压力,进而达到控制进、出料的流量,保持釜式反应器液位恒定,使生产连续进行。乙酰丙酸产率为60% ~70%。工艺流程如图2所示。

2.2.3 乙酰丙酸的提取与纯化 淀粉经酸催化水解后,生成了乙酰丙酸和甲酸以及其他生成物。提取和纯化乙酰丙酸的方法主要有两步萃取、减压蒸馏、真空精馏和树脂吸附法分离纯化技术。用有机溶剂萃取乙酰丙酸,然后再以水为反萃取溶剂于相同温度下将乙酰丙酸反萃取回水中,经浓缩和真空精制得纯品,乙酰丙酸含量达98%以上[13]。任其龙等[14]开发的专利“一种从单糖水解液中分离乙酰丙酸的方法”采用树脂吸附的方法,水解液经过弱碱式阴离子交换树脂柱后,先用去离子水洗去吸附杂质,再用盐酸或硫酸的水溶液洗脱吸附在树脂上的乙酰丙酸,分部收集洗脱液,直到所有被吸附的乙酰丙酸被洗脱下来。合并乙酰丙酸水溶液的流分,进行蒸馏。洗脱液经精制后纯度达到98.5%以上,总收率可达85%以上,该方法生产成本低,易于产业化。

图2 Biofine公司碳水化合物物料生产乙酰丙酸工艺流程Fig.2 Production of levulinic acid from carbohydrate-containing materials

2.3 木薯淀粉生产乙酰丙酸

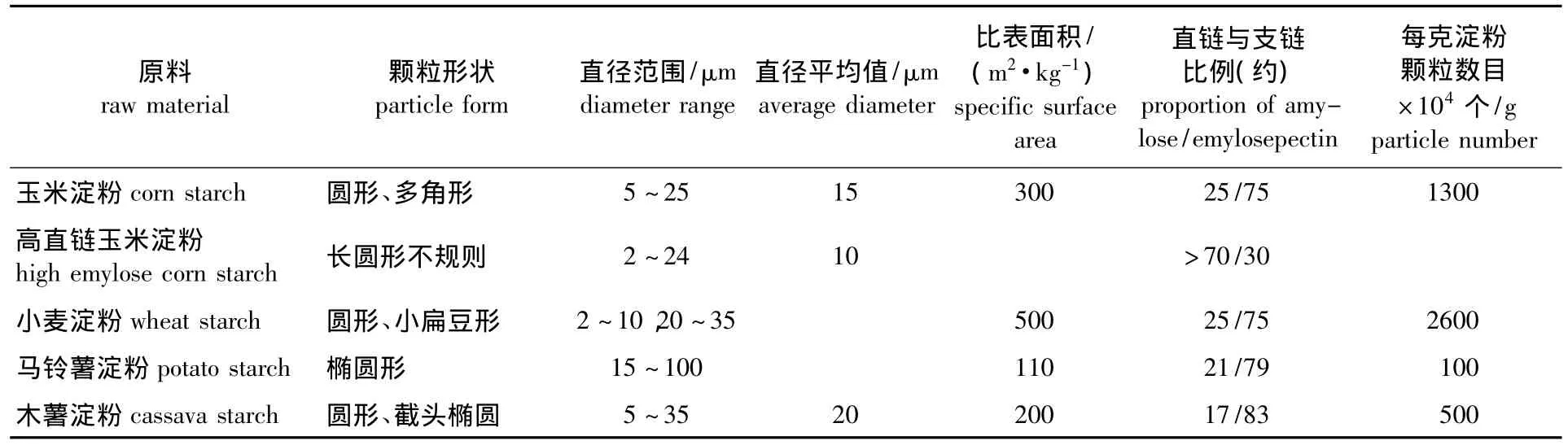

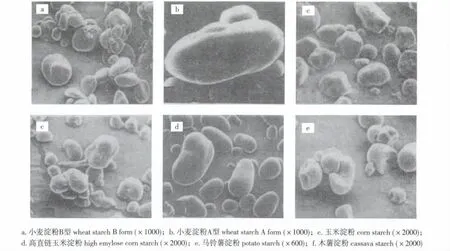

不同植物来源的淀粉因其颗粒形状差异,与酸接触产生水解反应时表现出不同特点。各种植物淀粉的颗粒结构和形态见表3与图3。

表3 各种植物淀粉的颗粒结构和形态[11]Table 3 Particle structure of different starches

不同品种的淀粉,其水解的难易程度也不同。一般谷类淀粉较薯类淀粉难水解,谷类淀粉颗粒小且坚硬,薯类淀粉大而疏松易水解[15]。玉米淀粉颗粒小,紧密,水分子不易进入内部[11],水解比薯类淀粉难。

美国1940年就以玉米淀粉生产乙酰丙酸,取得了商业化生产的成功。2.2节所述的两项美国专利不仅适用以玉米淀粉作原料生产乙酰丙酸,同样也可以采用木薯淀粉生产乙酰丙酸。两种淀粉在构成方面的重要差别之一是直链淀粉含量不同,由此水解后乙酰丙酸的产率有所不同。同样是玉米淀粉,当制备的工艺条件不同,乙酰丙酸的产率也会不同。表2显示,木薯粉制备乙酰丙酸的产率相当高,接近60%。其实,只要产率的差别不会把产品的经济效益、社会效益和生态收益降低到不能接受的程度,不论采用玉米淀粉,或是木薯淀粉,或是其他植物淀粉生产乙酰丙酸,都是可行的。目前,木薯淀粉生产企业从木薯提取淀粉后,木薯渣成了废弃物,尽管有些企业对木薯渣(主要含纤维素和约20%的淀粉)进行综合利用,在一定程度上解决了环保问题,但整个行业在木薯渣处置方面还有潜力可挖。在用淀粉生产乙酰丙酸取得成功后,同样可以用木薯渣生产乙酸丙酸,这不但能提高乙酰丙酸的产率,同时还有利于解决木薯渣废弃所产生的环境污染问题。

图3 不同植物淀粉颗粒扫描电镜图[11]Fig.3 Electronic images of starches from different plant

3 国内外乙酰丙酸的市场概况

西欧和美国是世界上主要生产乙酰丙酸的地区,规模约20万吨。国内乙酰丙酸生产规模不到6 000 t。生产企业数量不足10家,这一产业潜在的投资机会是巨大的。根据预测,作为新型绿色平台化合物,乙酰丙酸衍生的生物质燃料添加剂2-甲基四氢呋喃(C5H10O)未来潜在的世界年需求量为140亿升,预计国内未来潜在的年需求量为5亿升[3],据此测算用于生产2-甲基四氢呋喃的乙酰丙酸约年消耗量为6.5万t,这一数字仅系生物质燃料所消耗的乙酰丙酸,如果加上乙酰丙酸在医药、农药、食品添加剂、化妆品、涂料、新材料等方面的应用,其需求量更大。开发一个新产品的初期阶段风险大,利益也大。

4 结语

石油、煤、天然气等传统不可再生能源的储量正日益减少,生物质是一种可再生资源,具有数量巨大、价格低廉、可实现碳循环等特点[16],未来的社会经济发展将更多地依赖可再生的生物质能源和由生物质转化而来的产品。乙酰丙酸正是从生物质资源转化得来的产品。

目前,国内乙酰丙酸生产厂家少,产量小,但产品潜在需求量大,这正是一个行业投资的导入期,可以预计,未来10年乙酰丙酸在我国将会形成规模化生产,前景可期。

广西年产鲜木薯670万吨,木薯淀粉约50万吨,变性淀粉20万吨,木薯乙醇(含燃料用)约80万吨。广西还开发了木薯淀粉衍生物山梨醇、甘露醇、味精等。木薯产业在地方“三农”经济中占有重要位置。但是,广西的木薯产业需要进一步开发淀粉精深加工的新技术和新产品,乙酰丙酸可以作为木薯淀粉精深加工的新思路、新方向。目前国内外开展乙酰丙酸研究的重点和难点集中在水解后的产率和固体酸催化剂,并且已取得了相应的成果。广西可借鉴国内外的成果,以木薯淀粉生产乙酰丙酸,先建立年产50~500 t的中试规模,使产率达到40%,收率达到80%以上,在技术上是可能的,经济上也是可行的,以便为今后扩大产业奠定基础。

[1]张铎,沈青.用化学方法从生物质原料得到可再生能源的研究进展[J].生物质化学工程,2010,44(2):48-53.

[2]陈育军,骆跃军,李雪梅.生物质生产乙酰丙酸及其衍生物5-氨基乙酰丙酸的进展[J].林产化学与工业,2006,26(3):113-117.

[3]林鹿,薛培俭,庄军平,等.生物质基乙酰丙酸化学与技术[M].1版.北京:化学工业出版社,2009:14,21-22,86-97,151.

[4]刘凯,方桂珍,马艳丽,等.稻草酸水解制备乙酰丙酸的研究[J].生物质化学工程,2007,41(4):14-16.

[5]GHORPADE V M,HANNA M A.Method and apparatus for production of levulinic acid via reactive extrusion:US,5859263[P].1999-01-12.

[6]CHA J Y,HANNA M A.Levulinic acid production based on extrusion and pressurized batch reaction[J].Industrial Crops and Product,2002,16(2):109-118.

[7]张建立.以玉米淀粉和木屑为原料制备乙酰丙酸的工艺研究[D].郑州:郑州大学硕士研究生学位论文,2006.

[8]周昆,钱海峰,周惠明,等.超声-微波协同水解玉米淀粉生成乙酰丙酸的工艺研究[J].食品工业科技,2008,29(2):243-248.

[9]赵宏智,曹丽华,宋省刚,等.硅钨酸催化水解马铃薯淀粉制备乙酰丙酸的研究[J].内蒙古大学学报,32(4):293-296.

[10]KAZMI A.Advaced Oil Crop Biorefineries[M].1 edition.Londen:Royal Society of Chemistry,2011:146-148.

[11]刘亚伟.玉米淀粉生产及转化技术[M].1版.北京:化学工业出版社,2003:17,148-149,157.

[12]FITZPATRICK S W.Production of levulinic acid from carbohydrate-containing materials:US,5608105[P].1997-03-04.

[13]祝庆.乙酰丙酸的生产及应用[J].适用技术市场,1993(11):13-14.

[14]任其龙,刘宝鉴,杨亦文,等.一种从单糖水解液中分离乙酰丙酸的方法:中国,ZL 200510061760[P].2006-05-24.

[15]李勇.碳水化合物加工技术[M].1版.北京:化学工业出版社,2004:185,194.

[16]赵耿,林鹿,孙勇.生物质制备乙酰丙酸酯研究进展[J].林产化学与工业,2011,31(6):107-111.