构树皮蒸汽爆破预处理的研究

赵剑,卫民,刘军利,蒋剑春

(中国林业科学研究院林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局林产化学工程重点开放性实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042)

纤维素和半纤维素是纤维类生物质资源糖化利用中可发酵糖的来源,但原料中由纤维素、半纤维素和木质素三大组分所组成的纤维结构致密且交错复杂,能够抵抗和减缓一般条件下的外部入侵[1-5]。因此,在利用过程中需要一些经济有效的原料预处理方法,以实现纤维素和半纤维素高效利用的目的。原料预处理方法可分为物理、化学和生物方法[6-8],蒸汽爆破预处理就是其中一种物理-化学联合法,具有低污染高效率的特点,其原理是将物料在高压蒸汽环境中保压一定时间后瞬间释放,保压过程主要使纤维结构中的半纤维素溶解和部分降解,同时,在压力释放瞬间产生爆破效果,使纤维结构变得疏松,纤维素不再被半纤维素和木质素紧密包裹,从而纤维素组分的可及度增大,有利于提高后续水解工艺的效率[9-11]。构树作为我国广泛分布的树种,具有易繁殖、生长快、适应性强等特点。构树皮中木质素含量低,纤维素和半纤维素含量较高,可作为纤维利用和生物质能源利用较理想的原料来源。作者主要观察现有蒸汽爆破设备对构树皮原料的预处理情况,研究讨论蒸汽压力和保压时间两个主要因素对构树皮蒸汽爆破预处理效果的影响和最终对酸水解还原糖得率的影响。

1 实验

1.1 原料及仪器设备

构树皮原料来自江苏地区,自然干燥,原料被切成长度为2 cm左右的小段,塑料密封袋保存备用;所用化学试剂均为国药集团化学试剂有限公司产品,均为分析纯;自制最大容积5 L的蒸汽爆破装置,配套小型高压蒸汽电锅炉,成套设备最高实验压力2.5 MPa;自制高压水解反应釜;FIWE6纤维素测定仪;San++流动化学分析仪;S-3400N扫描电子显微镜。

1.2 实验及分析方法

1.2.1 蒸汽爆破预处理实验 在原料粒度和水分一定的情况下,选取蒸汽压力和保压时间为影响蒸汽爆破效果的主要因素,对构树皮原料进行实验。每次实验称取原料100 g(以绝干计),按蒸汽压力1.0、1.4、1.8和2.2 MPa,保压时间3、6、9和12 min安排蒸汽爆破实验。收集每组蒸汽爆破实验条件下所得的物料及溶液,将爆破液在0.5% 硫酸、120℃ 条件下水解1 h,测定爆破液水解糖液体积和还原糖浓度。

1.2.2 爆破后物料的酸水解实验 测定各蒸汽爆破后物料的质量和水分,各取50 g(以绝干计)进行稀硫酸水解实验,工艺条件为温度180℃,固液比1∶9,硫酸质量分数2%,时间1 h,测定爆破后物料水解糖液体积和还原糖浓度。

为对比预处理效果,取未经蒸汽爆破预处理的原料,用同上的条件进行水解,测定原料水解糖液体积和还原糖浓度。

1.2.3 原料组分分析及还原糖测定方法 原料中纤维素、半纤维素、木质素含量测定采用范氏纤维测定法[12];原料水分和灰分按国家标准GB 5009.3~4-2010测得。还原糖浓度测定通过San++流动化学分析仪还原糖测定模板进行,还原糖得率计算方法如下:

式中:Y—还原糖得率,%;c—还原糖质量浓度,g/L;v—糖液体积,L;m—原料中的理论糖含量,g。

1.2.4 物料的结构形貌分析 通过扫描电镜对原料及爆破后物料的结构形貌进行对比分析,辅助验证蒸汽爆破预处理的效果。

2 结果与讨论

2.1 原料组分分析及直接水解结果

构树皮原料的主要组分为水分11.58%,灰分6.04%,纤维素47.18%,半纤维素17.62%,木质素6.63%,其中半纤维素、纤维素、木质素含量均以绝干物料质量计。

构树皮原料未经任何预处理,直接按1.2.2节酸水解条件进行水解,还原糖得率为理论得率的47.25%,还原糖理论得率为71.28%。

2.2 蒸汽爆破条件对结果的影响

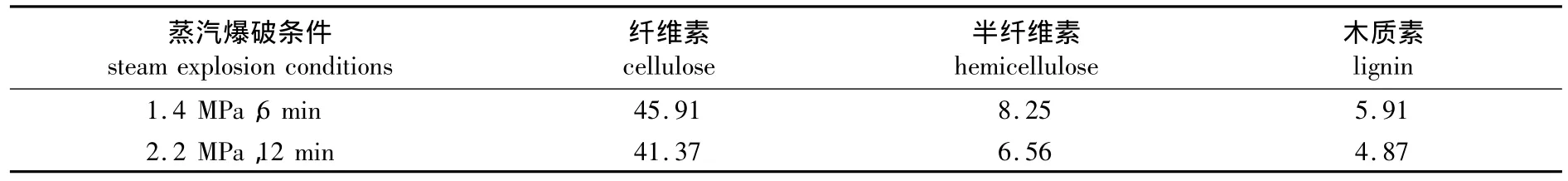

2.2.1 蒸汽爆破过程中物料损失情况 对比蒸汽爆破前后物料的主要组分可知,构树皮原料在经蒸汽爆破预处理后,3大主要组分的含量都有不同程度的降低。蒸汽爆破过程中,半纤维素稳定性差,易溶出和降解,木质素也会出现部分脱落和降解,而纤维素则因半纤维素和木质素等的缓冲作用和自身结构的原因,在一般蒸汽爆破条件下难以降解[13]。因此,在蒸汽爆破预处理过程中,半纤维素组分为主要降解部分,如表1所示,当蒸汽压力为1.4 MPa,保压时间6 min时,半纤维素的降解率为53.18%,而蒸汽压力为2.2 MPa,保压时间12 min时,半纤维素的降解率为62.77%,由此可初步判断,蒸汽爆破条件越剧烈,半纤维素降解和损失的越多。为了实现通过预处理过程增加原料纤维素组分的可及度,提高后续酸水解效率,同时又不因半纤维素组分降解过度和纤维素组分的损失而影响还原糖总得率,因此,必须确定适合的蒸汽爆破预处理条件。

表1 蒸汽爆破所得物料主要组分分析结果1)Table 1 Analysis of main components of steam explosion obtained material %

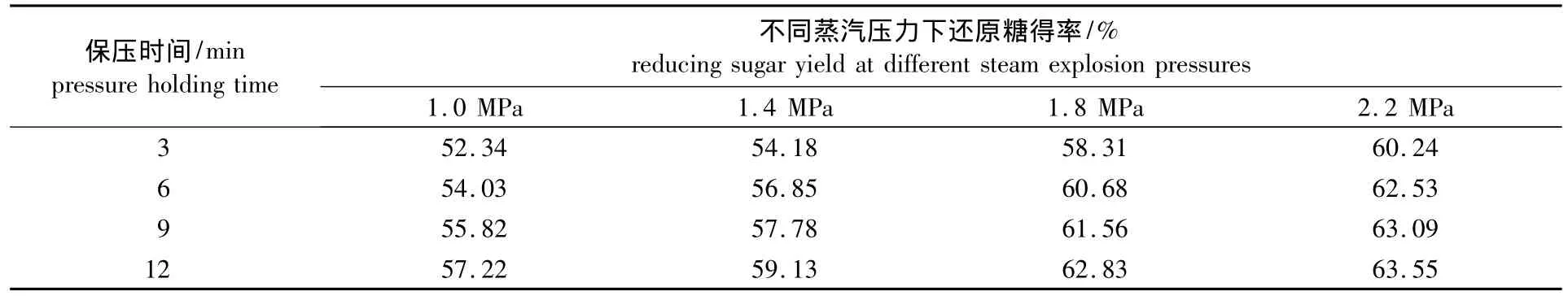

2.2.2 蒸汽爆破液酸水解还原糖得率 在蒸汽爆破预处理的保压过程中,高压蒸汽渗透到原料纤维结构间的空隙中,凝结成高温液体,压力的瞬间释放使其快速蒸发,从结构内部形成向外的剪切力,产生爆破效果,使原本紧致的纤维结构变得疏松。蒸汽压力越大,蒸汽向纤维结构内部渗透越彻底,在压力释放瞬间对纤维结构的爆破剪切效果越显著,所得爆破后物料的纤维结构也越疏松,同时,保压过程有利于更多的半纤维素的降解,由于半纤维素降解量增大,蒸汽爆破液水解还原糖得率也应该相应增大,但因蒸汽压力越大,温度就越高,在高温和因降解而逐渐形成的弱酸性条件的共同作用下,木糖等半纤维素降解产物的分解现象会进一步加剧,影响了蒸汽爆破液水解还原糖得率,并且这些分解产物不利于后续糖液的利用。虽然条件剧烈的蒸汽爆破过程会使木糖等单糖继续分解,但蒸汽爆破液中仍会有一部分低聚糖形式的降解产物存在,所以实验中按不同保压时间和蒸汽压力对原料进行蒸汽爆破预处理后,需要对蒸汽爆破液在一定条件下进行酸水解,最终测得蒸汽爆破液酸水解还原糖得率,结果如表2。

表2 不同条件下所得蒸汽爆破液酸水解还原糖得率Table 2 Reducing sugar yield of acid hydrolysis steam explosion liquids prepared under different steam explosion conditions

由表2可以看出,现有蒸汽爆破设备对构树皮原料进行爆破预处理时,蒸汽压力维持在1.8 MPa,保压时间在6 min时,所得蒸汽爆破液酸水解还原糖得率相对最高。在相同的保压时间下,压力由1.0 MPa提高到1.8 MPa的过程中,所得蒸汽爆破液水解还原糖得率尚在提高,但升至2.2 MPa时,因温度较高,降解得到的还原糖产物分解加快,反而使得率下降。同样,保压时间是影响蒸汽爆破的另一个主要因素,时间长短影响高温蒸汽对物料的渗透程度,对半纤维素的降解影响较大。持续一定的保压时间,有利于半纤维素降解,但保压时间过长,降解产物分解,所测得的蒸汽爆破液酸水解还原糖得率降低,由表2可知,当蒸汽压力较低时,保压时间大于9 min时得率下降,而压力较高时,保压时间大于6 min即出现下降趋势。

2.2.3 蒸汽爆破物料酸水解还原糖得率 不同蒸汽爆破条件下得到的爆破物料酸水解还原糖得率计算结果如表3所示,从结果可以看出,由于蒸汽爆破剧烈程度的增加,爆破后物料纤维组分的可及度相应增加,在稀酸水解条件下,可及度大的预处理物料酸水解更加充分,酸水解率增大,因此物料的酸水解还原糖得率相应提高。

表3 不同条件下所得蒸汽爆破后物料酸水解还原糖得率Table 3 Reducing sugar yield by acid hydrolysis after steam explosion pretreatment under different steam explosion conditions

由于采用先蒸汽爆破预处理,后酸水解的糖化利用工艺,在选取最优蒸汽爆破条件时须考虑两步处理所得的总的还原糖得率,综合表2和表3计算结果可知,当蒸汽压力为2.2 MPa,保压时间为9 min时,实验测得的还原糖总得率最高,为原料理论含糖量的76.48%。而由酸水解对比实验结果可知,原料未经蒸汽爆破预处理直接酸水解的还原糖得率仅为47.25%。原料经蒸汽爆破预处理后再酸水解的还原糖总得率比直接酸水解的还原糖得率提高了61.86%。

2.3 扫描电镜结果

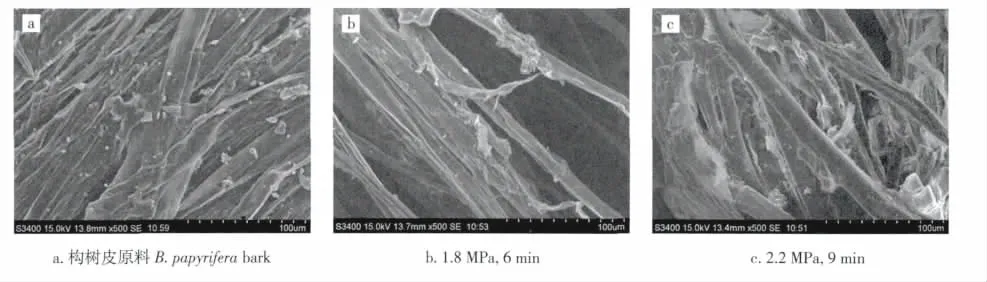

通过扫描电镜对构树皮原料和两种蒸汽爆破后物料的结构形貌进行观察,图1(a)为构树皮原料,图中看不到裸露的纤维素组成的纤维束,而是呈片状的半纤维素和木质素包裹与贯穿在周围,结构致密且较为均匀规律。图1(b)为1.8 MPa保压6 min条件下的爆破后物料,蒸汽爆破使致密的纤维结构被打开,纤维束上仍有部分片状物包裹和散落于周围,图1(c)为2.2 MPa保压9 min最优条件下的蒸汽爆破所得物料,出现裸露的纤维束,纤维结构变得蓬松,验证了后续酸水解还原糖得率得到提高的实验结果。

图1 蒸汽爆破前后的扫描电镜图片Fig.1 SEM of B.papyrifera bark before and after steam explosion pretreatment

3 结论

3.1 蒸汽爆破预处理构树皮,当蒸汽压力维持在1.8 MPa,保压时间控制在6 min时,所得蒸汽爆破液经水解后的还原糖得率相对最高,达到15.02%。

3.2 通过对蒸汽爆破预处理过的物料进行稀酸水解实验,结果表明,在实验条件范围内,蒸汽爆破预处理的蒸汽压力越高、保压时间越长,相应物料的稀酸水解还原糖得率越高。通过将相应蒸汽爆破条件下的蒸汽爆破预处理所得蒸汽爆破液水解还原糖得率和后续稀酸水解过程还原糖得率相加,比较后得出最佳的蒸汽爆破预处理条件为蒸汽压力2.2 MPa,保压时间为9 min,还原糖总得率为76.48%,与未经蒸汽爆破预处理直接稀酸水解的还原糖得率47.25% 相比较得率提高了61.86%。

3.3 利用蒸汽爆破法对构树皮原料进行预处理,通过扫描电镜图片观察,蒸汽爆破预处理过程使构树皮纤维的致密结构被破坏,部分组分脱离,有效提高了纤维结构中纤维素这一主要组分的可及度,使水解处理过程效率提高。

[1]李刚,李东亮,王许涛,等.玉米秸秆蒸汽爆破用于厌氧发酵的技术评价[J].农业工程学报,2011,27(1):286-290.

[2]朱均均,勇强,陈尚钘,等.玉米秸秆蒸汽爆破降解产物的分析[J].林产化学与工业,2009,29(2):22-26.

[3]LASER M,SCHULMAN D,ALLEN S G,et al.A comparision of liquid hot water and steam pretreatment of sugar cane baggage for bioconversion to ethanol[J].Bioresources Technology,2002,81(1):33-44.

[4]ZIMBARDI F,VIOLA E,NANNA F,et al.Acid impregnation and steam explosion of corn stover in batch processes[J].Ind Crop Prod,2007,26(2):195-206.

[5]SUN X F,XU F,SUN R C,el a1.Characteristics of degraded cellulose obtained from steam-exploded wheat straw[J].Carbohyd Res,2005,340(1):97-106.

[6]王鑫.蒸汽爆破预处理技术及其对纤维乙醇生物转化的研究进展[J].林产化学与工业,2010,30(4):119-125.

[7]BUSTOS G,RARNIREZ J A,GARROTE G,et al.Modeling of the hydrolysis of sugarcane bagasse with hydrochloric acid[J].Applied Biochemistry and Biotechnology,2003,104(1):51-68.

[8]MOSIER N,YMAN C W,DALE B,et al.Features of promising technologies for pretreatment of lignocellulosic biomass[J].Bioresource Technology,2005,96(6):673-686.

[9]罗鹏,刘忠,杨传民,等.蒸汽爆破麦草同步糖化发酵转化乙醇的研究[J].化学工程,2007,35(12):42-45.

[10]FERNANDEZ-BOLANOS J,FELIZON B,HEREDIA A.Steam-explosion of olive stones:Hemicellulose and enhancement of enzymatic hydrolysis of cellulose[J].Bioresource Technology,2001,79(1):53-61.

[11]CANTARELLA M,CANTARELLA I,GALLIFUOCO A,et al.Comparison of different detoxification methods for steam-exploded poplar wood as a substrate for the bioproduction of ethanol in SHF and SSF[J].Process Biochem,2004,39(11):1533-1542.

[12]杨胜.饲料分析及饲料质量检测技术[M].北京:中国农业大学出版社,1993.

[13]许丙磊,彭奇均.玉米芯蒸汽爆破处理的研究及响应曲面法优化[J].林产化学与工业,2010,30(6):82-88.