萃取精馏分离环氧丙烷-水-甲醇混合物的模拟

胡 松,杨卫胜

(中国石化 上海石油化工研究院,上海 201208)

环氧丙烷(PO)是重要的有机化工原料,主要用于生产聚醚多元醇、丙二醇和各类非离子表面活性剂等。目前,过氧化氢直接氧化法(HPPO法)和过氧化氢异丙苯法(CHP法)是国内外PO生产新工艺的研究热点。HPPO法、CHP法等生产工艺反应产物中均含有杂质水和甲醇。聚合级PO对产品纯度和杂质含量有较高要求[1],为脱除粗PO中含有的微量杂质,国外公司进行了长期的研究[2-9]。王惠媛等[10]采用常压精馏分离PO和甲醇的混合物,PO纯度仅为99.5%(w),达不到聚合级PO产品的要求。曾琦斐[11]针对HPPO法工艺,以水为萃取剂,采用萃取精馏分离PO和甲醇混合物,但未提及PO产品的质量。

本工作选择1,2-丙二醇作为萃取剂,萃取精馏分离PO-水-甲醇混合物的工艺流程,采用化工流程模拟软件Aspen plus进行模拟。考察了萃取剂与原料的质量比(溶剂比)、萃取塔理论塔板数、粗PO进料位置、萃取剂进料位置、萃取剂进料温度和回流比对分离效果的影响,并通过灵敏度分析工具得到优化的精馏操作参数。

1 模拟部分

1.1 工艺流程

PO生产装置设计规模为200 kt/a。萃取精馏塔粗PO的进料流量为25.5 t/h,进料组成为PO 98.0%(w),水1.4%(w),甲醇0.6%(w),温度为40℃。设计要求:PO产品中PO含量大于等于99.99%(w),甲醇含量小于等于5×10-6(w),水含量小于等于 2×10-5(w)。

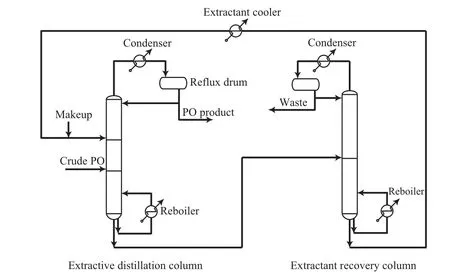

萃取精馏分离PO-水-甲醇混合物的工艺流程见图1。该工艺为二塔流程,由萃取精馏塔和萃取剂回收塔组成。萃取剂从萃取精馏塔上部进料,根据损失,间歇补充,萃取剂进料位置以上为精馏段,主要作用是使PO与萃取剂分离;萃取剂进料和粗PO进料之间为萃取段,主要作用是使杂质甲醇、水与PO分离,阻止甲醇、水向塔顶富集;粗PO进料位置以下为提馏段,主要作用是阻止PO向塔釜富集。萃取精馏塔塔顶得到PO产品,萃取精馏塔釜液进入萃取剂回收塔。在萃取剂回收塔塔顶脱除杂质水和甲醇,塔釜液为回收的萃取剂经过冷却后循环至萃取精馏塔。

图1 PO精制工艺流程Fig.1 Flow diagram of propylene oxide(PO) refining process.

常压下PO沸点为34.5 ℃,常压操作时塔顶冷凝器难以使用冷却水作为冷却介质,为避免使用低温冷剂,萃取精馏塔宜采取加压操作。根据PO沸点随操作压力的变化,PO在0.18 MPa(绝压)时沸点为51.6 ℃,考虑到夏季传热温差的要求,该温度下仍可以采用循环冷却水作为冷却介质,因此萃取精馏塔操作压力选定为0.18 MPa(绝压)。

1.2 萃取剂的选择

PO和甲醇在常压或稍高压力下可形成共沸物[11-12],PO对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制PO。为选择适用于PO-甲醇-水物系分离的萃取剂,在平衡条件下向含有少量水和甲醇的PO溶液中分别加入萃取剂乙二醇、1,2-丙二醇或1,3-丙二醇,其中萃取剂含量为30%(w),考察萃取剂对PO-水-甲醇物系相对挥发度的影响,实验结果见表1。

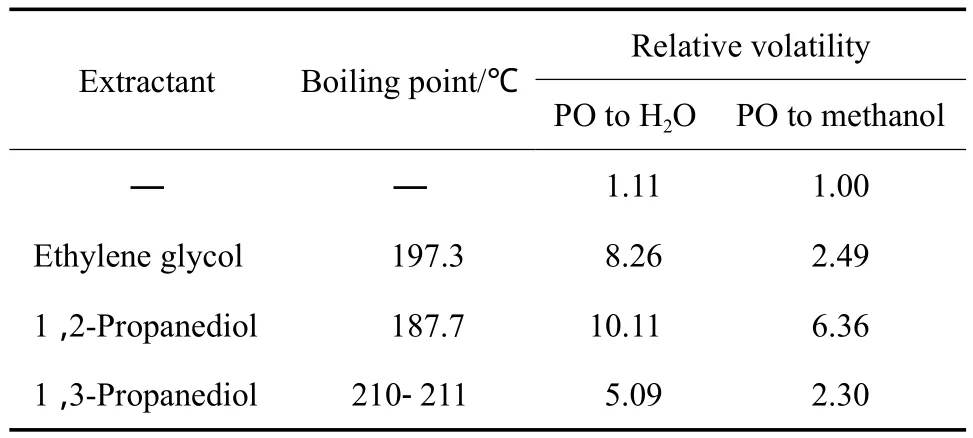

表1 萃取剂对PO-水-甲醇物系相对挥发度的影响(101.325 kPa)Table 1 Effect of extractants on the relative volatility of PO-watermethanol system (101.325 kPa)

由表1可见,在萃取剂用量相同的条件下,1,2-丙二醇对物系相对挥发度的影响最大,即分离效率最高。由于PO与水在一定的条件下会水解生成1,2-丙二醇,综合考虑选择1,2-丙二醇作为萃取剂。

1.3 数学模型

过程模拟的准确性在很大程度上取决于气液相平衡计算的准确性,选择正确的物性方法和精确的物性参数非常关键,直接关系到模拟计算是否准确[13]。PO-水-甲醇物系涉及多组分气液平衡,PO、水、甲醇均是极性物质,因此气液相平衡计算选择NRTL模型,并对PO-水、PO-甲醇、甲醇-1,2-丙二醇组分二元交互作用参数进行了修正。回归NRTL模型参数所用气液平衡数据来自DECHEMA数据库。

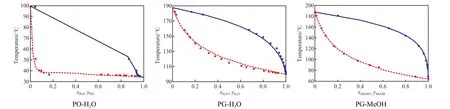

采用修正的NRTL模型预测PO-水、1,2-丙二醇-水、1,2-丙二醇-甲醇二组分物系的汽液平衡数据并与文献值[14-16]进行比较,预测的气液平衡数据与文献值的偏差小于2%,结果见图2。表明修正的NRTL模型参数能够准确地描述PO-水-甲醇物系的热力学行为。

图2 PO-水[12](100 kPa)物系、1,2-丙二醇-水[15](101.325 kPa)物系、1,2-丙二醇-甲醇[16](101.325 kPa)物系的T-x-y图Fig.2 T-x-y diagrams of PO-H2O(100 kPa),1,2-propanediol(PG)-H2O(101.325 kPa),PG-MeOH(101.325 kPa) binary systems.

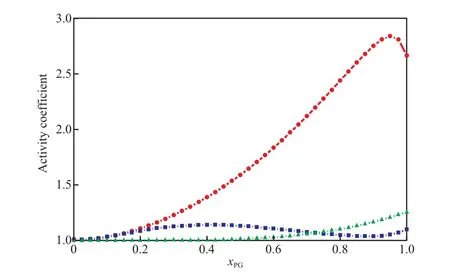

PO-1,2-丙二醇、甲醇-1,2-丙二醇和水-1,2-丙二醇溶液中PO、甲醇和水的活度系数随1,2-丙二醇含量的变化曲线见图3。由图3可见,PO的活度系数明显大于甲醇和水的活度系数,说明甲醇和1,2-丙二醇、水和1,2-丙二醇之间的相互作用要大于PO和1,2-丙二醇之间的相互作用,导致PO对甲醇、水的相对挥发度增大。

图3 PO、甲醇和水的活度系数随1,2-丙二醇含量的变化曲线Fig.3 Activity coefficients of PO, methanol and water as functions of PG content.

2 结果与讨论

2.1 溶剂比的影响

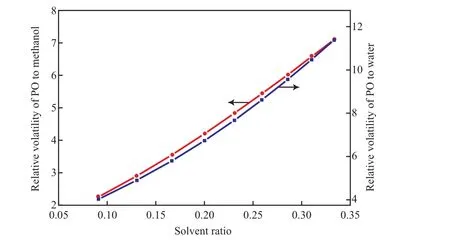

溶剂比与相对挥发度的关系见图4。由图4可见,随溶剂比的增大,PO对甲醇、PO对水的相对挥发度均持续增大。

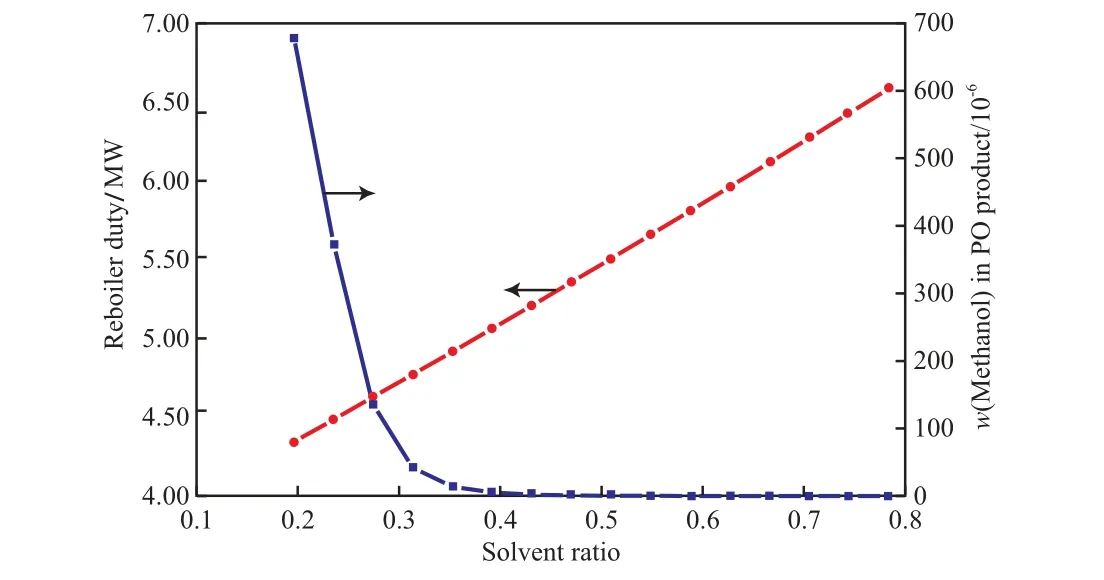

溶剂比对分离过程的影响见图5。由图5可见,萃取精馏塔再沸器热负荷随溶剂比的增大而明显增加,PO产品中甲醇含量随溶剂比的增大而降低,当溶剂比为0.43时,PO产品中甲醇含量为2.1×10-6(w),水含量小于2×10-5(w),PO产品达到设计要求。这是因为溶剂比的增大使得塔内各塔板上萃取剂浓度增大,从而加强了萃取剂与待分离组分间的相互作用,有效增大了PO与水、甲醇的相对挥发度,使PO产品中甲醇和水含量降低。因此,综合考虑溶剂比选择0.45。

图4 溶剂比与相对挥发度的关系Fig.4 Relationship between solvent ratio and relative volatility.

图5 溶剂比对分离过程的影响Fig.5 Effect of the solvent ratio on the separation process.

2.2 萃取精馏塔理论塔板数的影响

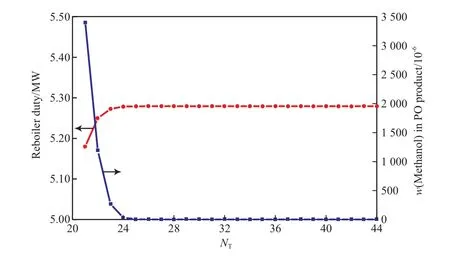

萃取精馏塔理论塔板数(塔板数是从塔顶向下数)对分离过程的影响见图6。从图6可见,随萃取精馏塔理论塔板数的增加,PO产品中甲醇含量逐渐降低,而再沸器负荷增大;当理论塔板数增加到26块塔板时,甲醇含量降至5×10-6(w)以下,水含量小于2×10-5(w);继续增加理论塔板数,甲醇含量和再沸器负荷的变化趋于平稳。因此,萃取精馏塔理论塔板数选择30块。

图6 萃取精馏塔理论塔板数对分离过程的影响Fig.6 Effect of the NT on the separation process.

2.3 粗PO进料位置的影响

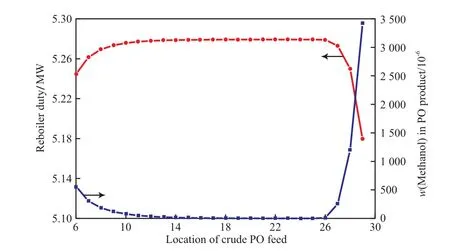

粗PO进料位置对分离过程的影响见图7。

图7 粗PO进料位置对分离过程的影响Fig.7 Effect of crude PO feeding position on the separation process.

由图7可见,当粗PO进料位置为第18至第25块塔板时,PO产品纯度达到设计要求,且再沸器负荷几乎不变化。当粗PO进料位置太靠上时,萃取段高度过短,萃取剂与粗PO接触不充分,PO与甲醇和水不能较好地分离,PO产品质量达不到设计要求。当粗PO进料位置太靠下时,提馏段高度过短,PO与水和甲醇分离不充分,PO损失增加,回收率降低。粗PO进料位置不仅影响PO产品的纯度和回收率,也影响再沸器负荷。适宜的粗PO进料位置为第18至第25块塔板,因此选择第20块塔板进料。

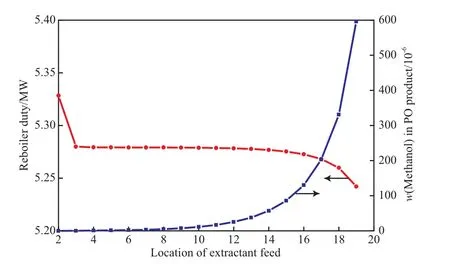

2.4 萃取剂进料位置的影响

萃取剂进料位置对分离过程的影响见图8。由图8可见,萃取剂进料位置在第4至第8块塔板之间,PO产品质量达到设计要求;上移或下移萃取剂进料位置,PO产品质量达不到设计要求。这说明过短的精馏段,PO和萃取剂不能较好地分离,PO产品质量达不到设计要求,萃取剂损失量大;过短的萃取段,PO和萃取剂不能充分接触,导致PO与甲醇和水得不到很好地分离。因此,选择萃取剂进料位置为第5块塔板。

图8 萃取剂进料位置对分离过程的影响Fig.8 Effect of extractant feeding position on the separation process.

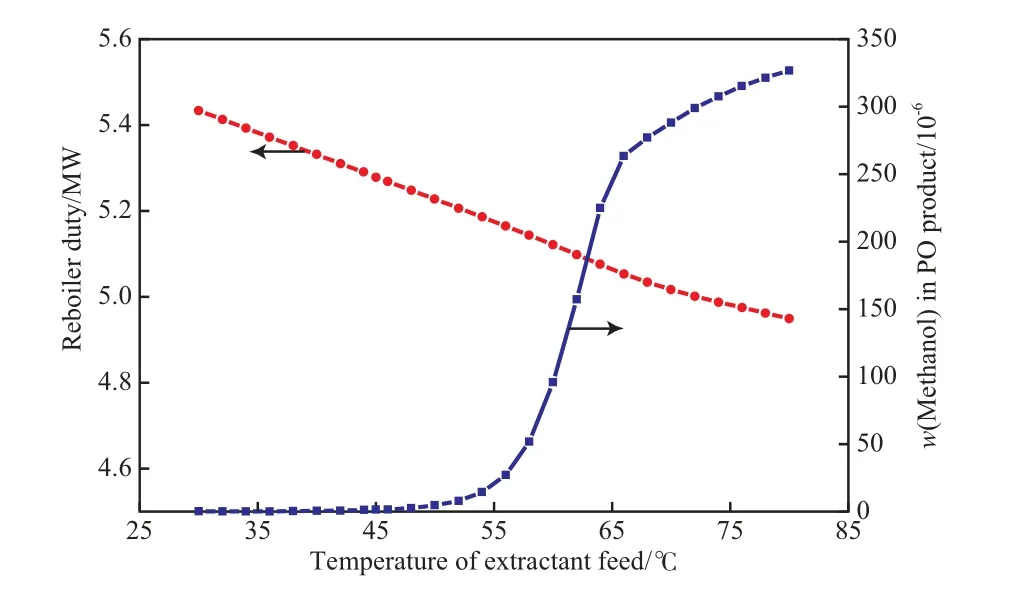

2.5 萃取剂进料温度的影响

萃取剂进料温度对分离过程的影响见图9。

图9 萃取剂进料温度对分离过程的影响Fig.9 Effect of extractant feeding temperature on the separation process.

由图9可见,适宜的萃取剂进料温度为40~50℃。萃取剂进料温度越低对分离越有利,但会增加萃取精馏塔再沸器负荷和萃取剂冷却器负荷。综合考虑,选择萃取剂进料温度为45 ℃,这样回收塔回收的萃取剂可采用空冷或水冷的方式进行冷却。

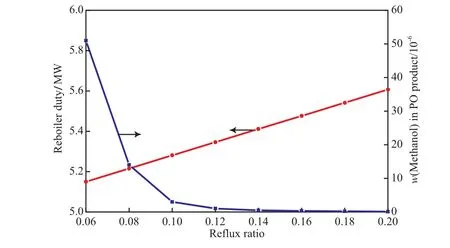

2.6 回流比的影响

萃取精馏塔的回流比对分离过程的影响见图10。由图10可见,当回流比从0.06增至0.20时,PO产品纯度达到设计要求;随回流比的增大,PO产品纯度变化不大,再沸器负荷持续增加,塔顶产品中甲醇含量逐渐降低。当回流比增至0.10时,甲醇含量为3×10-6(w),水含量小于2×10-5(w)。因此,萃取精馏塔的回流比选择0.14。

图10 回流比对分离过程的影响Fig.10 Effect of ref l ux ratio on the separation process.

2.7 讨论

采用以上相同的模拟优化方法,可得到萃取剂回收塔优化的工艺参数。根据模拟结果,确定优化的工艺条件为:溶剂比0.45,萃取精馏塔理论塔板数30块,粗PO进料位置第20块塔板,萃取剂进料位置第5块塔板和萃取剂进料温度45 ℃,回流比0.14,操作压力180 kPa(绝压);萃取剂回收塔理论塔板数28块塔板,进料位置第15块塔板,回流比1.8,操作压力120 kPa(绝压)。

在优化的工艺条件下,萃取精馏塔再沸器负荷5.411 MW,萃取剂回收塔再沸器负荷1.086 MW,单位产品热负荷为0.936 GJ/t,PO产品回收率达到99.99%,PO产品组成为:w(PO)>99.99%,w(H2O)<1×10-6,w(甲醇)<1×10-6,w(1,2-丙二醇)<1×10-6。

以1,2-丙二醇为萃取剂,采用萃取精馏工艺分离PO-水-甲醇混合物的效果较佳。该工艺过程的模拟结果对工艺设计和操作优化具有指导作用。

3 结论

1)采用1,2-丙二醇可有效提高PO对水和甲醇的相对挥发度。对于PO-水-甲醇混合物萃取精馏分离过程, 1,2-丙二醇是合适的萃取剂。

2)对PO-水-甲醇混合物萃取精馏工艺条件优化的结果为:萃取精馏塔理论塔板数30块,原料进料位置第20块塔板,溶剂比0.45,萃取剂进料位置第5块塔板,萃取剂进料温度45 ℃,回流比0.14;萃取剂回收塔理论塔板数28块塔板,进料位置第15块塔板,回流比1.8。在此条件下,单位产品热负荷为0.936 GJ/t,PO产品回收率达到99.99%。

[1] 宁波镇海炼化利安德化学有限公司. Q/SH 3065 015—2010工业用环氧丙烷[S]. 2010.

[2] Halcon International Inc. Separation of Propylene Oxide from Other Hydrocarbons:US,3843488[P].1974-10-22.

[3] Arco Chemical Technology L P. Lower Alkylene Oxide Purification:US,5133839[P]. 1992-07-28.

[4] Texaco Chemical Company. Plural Stage Purification of Propylene Oxide:US,5262017[P].1993-09-13.

[5] Texaco Chemical Company. Staged Purification of Contaminated Propylene Oxide:US,5354430[P]. 1994-10-11.

[6] Texaco Chemical Company. Plural Stage Drying and Purification of Propylene Oxide:US,5354431[P]. 1994-10-11.

[7] Sumitomo Chemical Company,Limited. Method of Purifying Propylene Oxide:US,7285187[P].2007-10-23.

[8] Sumitomo Chemical Company,Limited. Method of Purifying Propylene Oxide:US,8093412[P].2012-01-10.

[9] Sawyer G A. Purification of Propylene Oxide:US,20120077996[P]. 2012-03-29.

[10] 王惠媛,许松林. 常压精馏分离环氧丙烷-甲醇的工艺模拟[J]. 精细石油化工,2005(5):45 - 47.

[11] 曾琦斐. 萃取精馏分离环氧丙烷与甲醇混合物的模拟与优化[J]. 现代化工,2012,32(5):114 - 116.

[12] BASF Aktiengesellschaft. Separation of Propylene Oxide from a Mixture Comprising Propylene and Methanol:US,7692031[P]. 2008-01-29.

[13] 曹湘洪. 石油化工流程模拟技术进展及应用[M]. 北京:中国石化出版社,2010:33 - 35.

[14] Wickert J N,Tamplin W S,Shank R L. Phase Equilibria in the System Propylene Oxide-Water[J]. Chem Eng Progr,1952,48(2):92 - 96.

[15] 崔志娱,李志伟,高正虹,等. 水-1,2-丙二醇二元体系在101.325 kPa下的气液平衡[J]. 高校化学工程学报,1994,8(4):374 - 378.

[16] 施云海,李文清,涂晋林. 甲醇-乙酸异戊酯、碳酸二甲酯-乙酸异戊酯和甲醇-1,2-丙二醇气液平衡数据的测定与关联[J]. 高校化学工程学报,1999,13(2):147 - 151.