裂解汽油加氢装置的节能改造方案

张 炜

(中国石油化工股份有限公司 化工事业部,北京 100728)

裂解汽油加氢装置在裂解装置与芳烃抽提、碳五分离等装置之间起着承上启下的作用,主要任务是将来自裂解装置的粗裂解汽油中的全部或部分不饱和烃及全部含硫化合物等杂质通过加氢的方式脱除,并对汽油中的各组分进行初步分离,为芳烃抽提、碳五分离等装置提供合格的原料。

目前,一些较老的裂解汽油加氢装置存在换热流程不够合理、设备老旧等问题。虽然有一些装置进行过技术改造[1],但这些改造内容主要是与上游裂解装置扩能配套,节能方面的改造较少,因此这些较老的裂解汽油加氢装置存在较大的节能潜力。即使近年新建的裂解汽油加氢装置也存在节能潜力,可通过优化换热流程达到节能的目的。

本工作采用Aspen Plus流程模拟软件对一种典型裂解汽油加氢装置的工艺流程进行模拟,分析了装置用能中存在的问题,提出了节能改造方案。

1 裂解汽油加氢装置工艺流程

1.1 装置生产工艺分类

裂解汽油加氢装置按照粗裂解汽油加氢和分离的工艺顺序分类,可分为先加氢后分离和先分离后加氢两种工艺。

先加氢后分离工艺是将粗裂解汽油的全馏分(C5~)进行一段加氢,然后分离出部分馏分再进行二段加氢或将全馏分继续进行二段加氢,经二段加氢后,根据下游装置加工需要或市场需求,对各馏分进行分离并脱除反应生成的硫化氢等杂质。

先分离后加氢的典型工艺是将裂解汽油先送入脱C5塔分离出C5馏分,再进入脱C9塔分离出馏分,剩余的C6~8馏分进行二段加氢,并经稳定塔脱除硫化氢等杂质后作为加氢汽油产品产出。

1.2 先分离后加氢工艺的换热流程

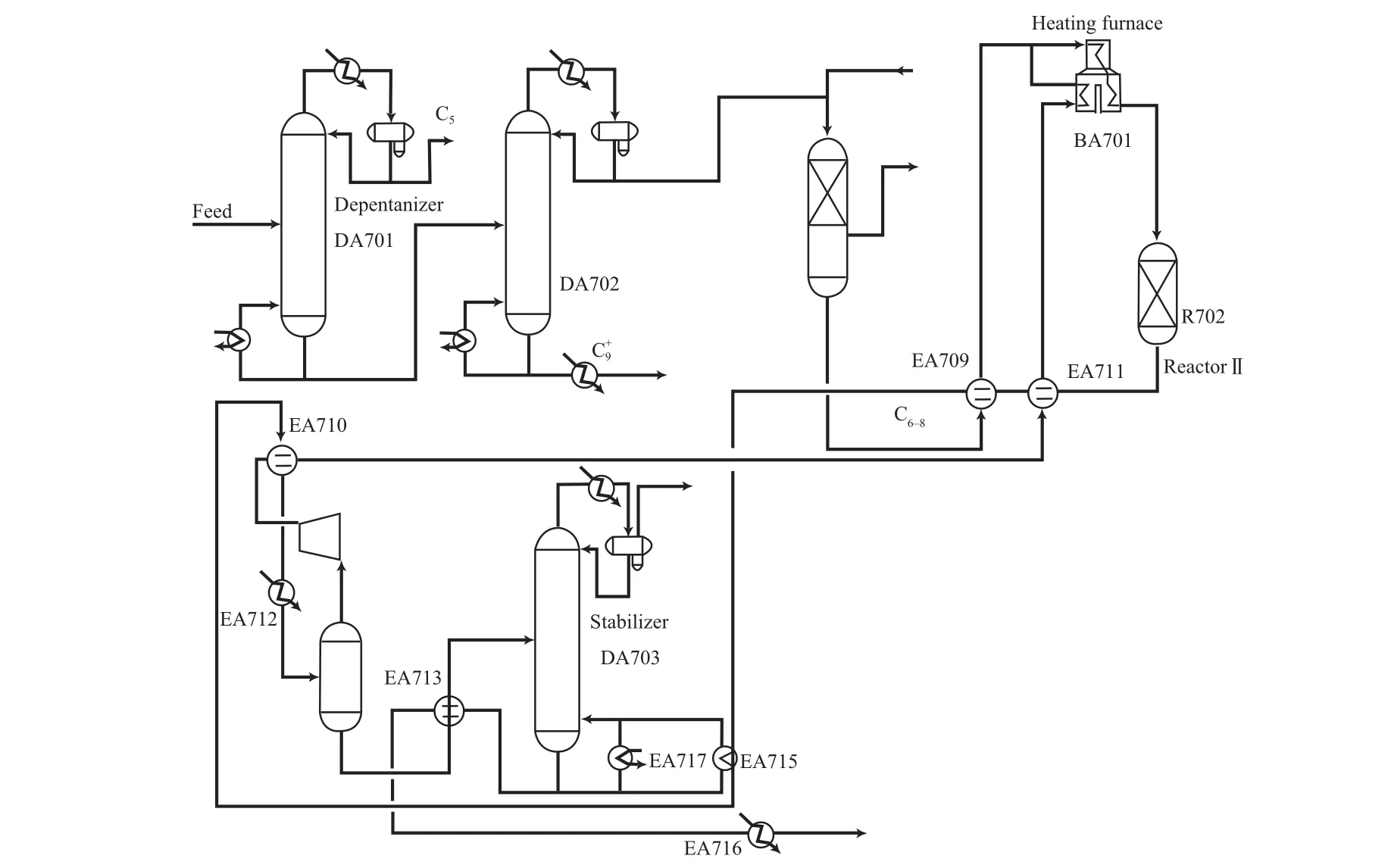

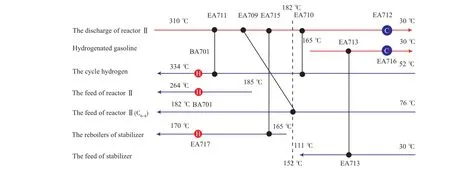

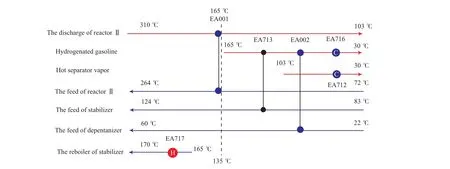

对先分离后加氢工艺的换热流程进行节能潜力分析,提出改造思路。这对于先加氢后分离工艺的节能改造也有较好的借鉴意义。先分离后加氢装置的主要换热网络在二段加氢反应器与稳定塔系统内。一种典型的裂解汽油加氢装置工艺流程见图1。

图1 裂解汽油加氢装置工艺流程Fig.1 Process flow diagram of a pyrolysis gasoline hydrogenation unit.

图1中,二段加氢反应器的出料分别加热氢气和C6~8进料,再为稳定塔釜的再沸器供热,然后加热氢气压缩机排出的氢气,最后经循环水冷却,进入气液分离罐分出氢气等轻组分,罐底液相经加热后进入稳定塔;氢气压缩机排出的氢气经二段加氢反应器出料两次加热后,进入加热炉升温,再与C6~8混合后进加热炉进一步升温,达到二段加氢反应器要求的入口温度。

2 装置运行工况的模拟计算和用能分析

采用Aspen Plus流程模拟软件对裂解汽油加氢装置稳定运行时的工况进行模拟计算,物性计算采用PR方程,分馏塔用RadFrac模块,换热器和加热炉用HeatX或Heater模块,加氢反应器用RStoic模块。

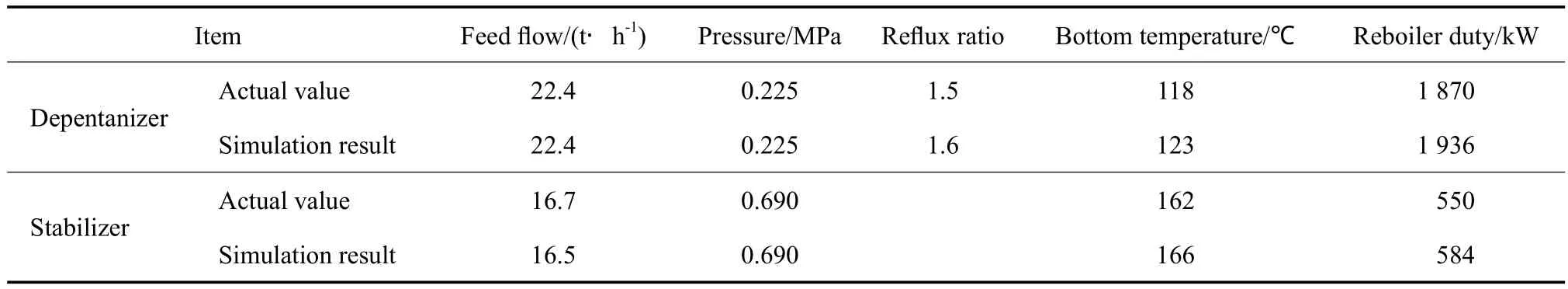

粗裂解汽油组成以工艺包设计数据为基础,参考月度物料平衡数据进行调整(见表1)。模拟计算结果与实际生产运行数据基本吻合(见表2)。

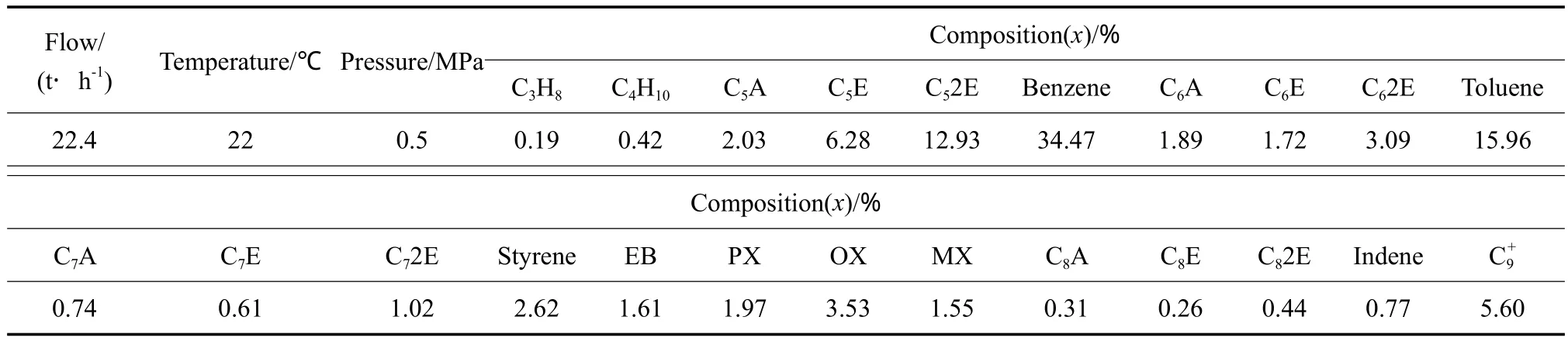

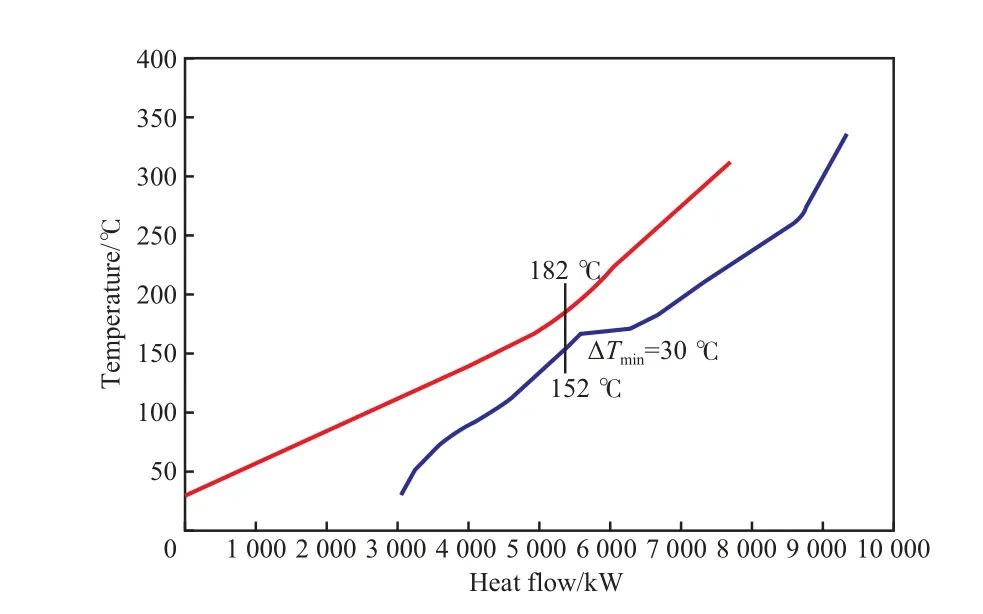

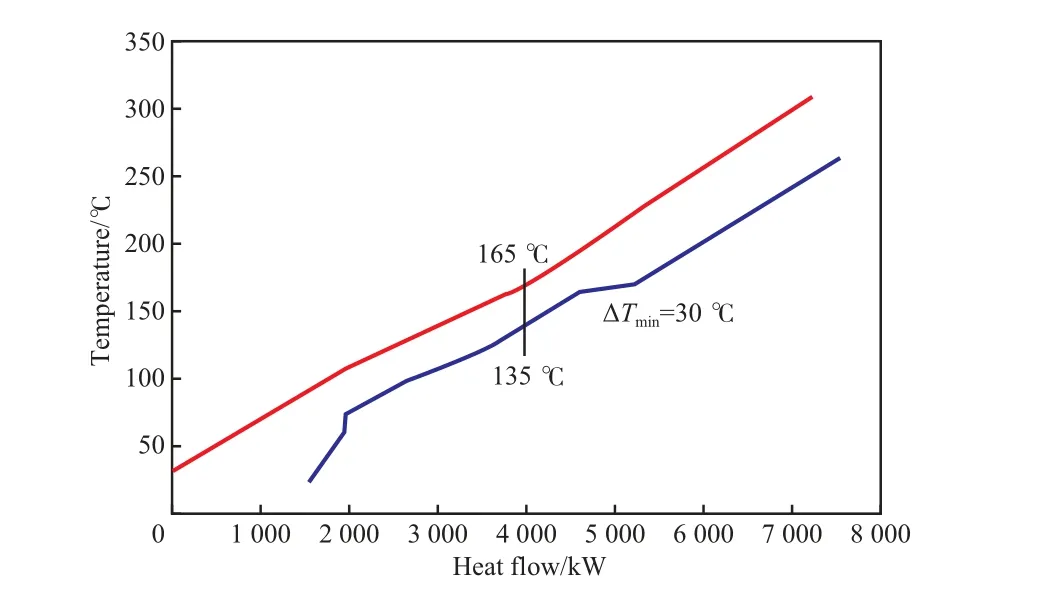

2.1 换热网络夹点分析

对裂解汽油加氢装置换热网络进行夹点分析[2-3],其冷热复合曲线见图2。理论最小热、冷公用工程负荷分别为1 636 kW和3 016 kW,实际值为2 361 kW和3 742 kW。该换热网络主要存在以下两个问题:1)存在跨夹点传热现象[4-5],换热器EA709跨夹点传热(见图3),跨夹点传热量为726 kW;2)换热物流匹配不合理,热容流率相差很大的二段加氢反应器出料(25 kW/℃)和循环氢气(9 kW/℃)经换热器EA711和EA710先后两次换热,使二段加氢反应器出料换热过程的平均传热温差增大,影响了热量的充分回收,使加热炉和水冷却器EA712的负荷同时增加。

表1 裂解汽油加氢装置的进料组成Table 1 Feed composition of the pyrolysis gasoline hydrogenation unit

表2 模拟结果与实际生产运行数据的比较Table 2 Comparison between the actual data and the simulation results

图2 冷热复合曲线Fig.2 Hot and cold composite curves.

2.2 设备用能存在的问题

结合实际生产运行数据,对加热炉、换热器、精馏塔等进行用能分析,主要存在以下问题。

1)加热炉热效率低。加热炉排烟温度452 ℃、热效率为77%(集散控制系统(DCS)数据)。模拟计算加热炉的净供热量(以标准油计)为186 kg/h,而根据裂解汽油加氢装置月度物料和燃料平衡数据计算,模拟工况下加热炉实际消耗燃料气377 kg/h,表明实际热效率更低。

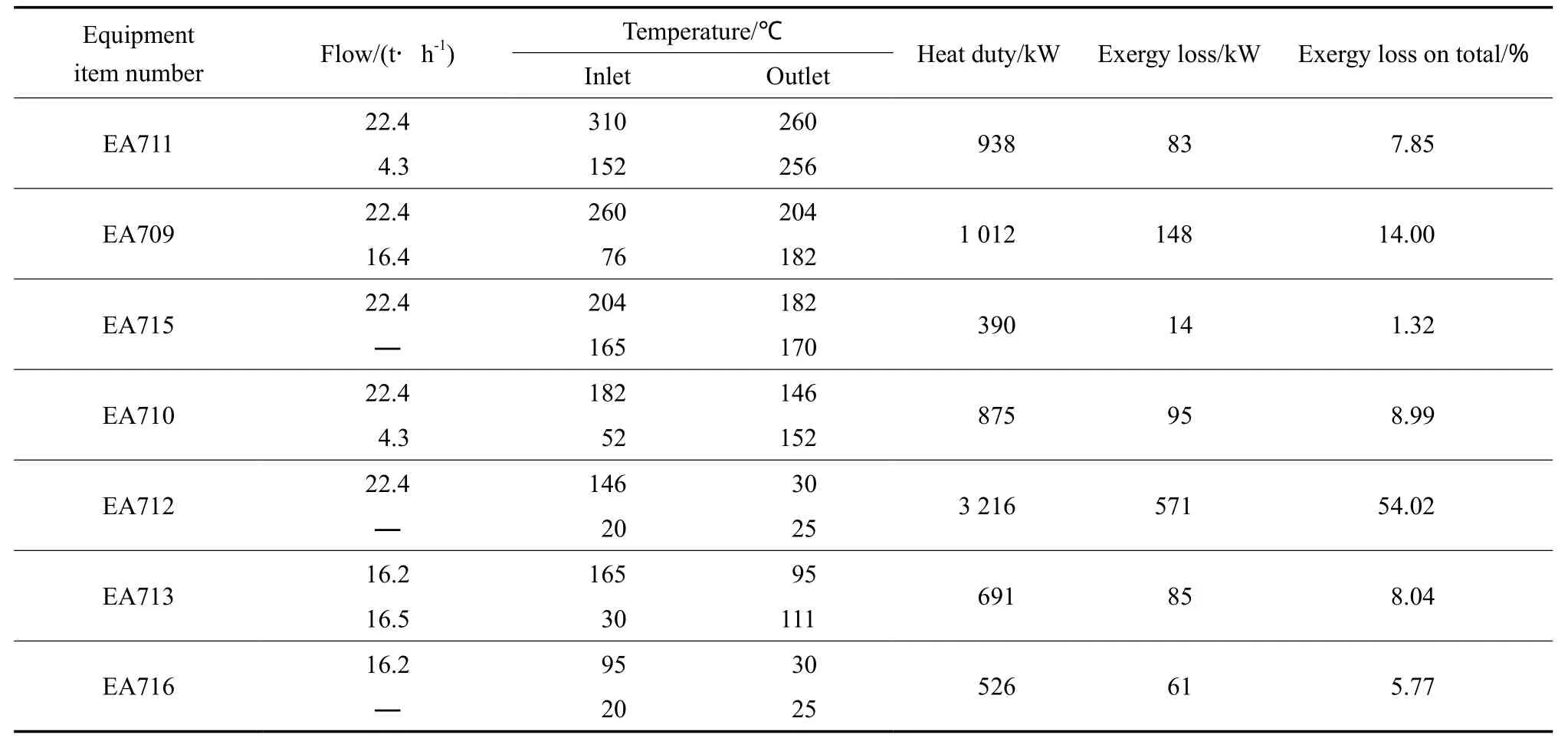

2)换热器EA712有效能损失高。换热器有效能损失见表3。

图3 换热网络网格Fig.3 Grid map of the heat exchanger networks.

表3 主要换热器有效能损失Table 3 Exergy loss of heat exchangers

二段加氢反应器出料循环水冷却器EA712有效能损失最大,占总有效能损失的54.02%,不仅造成热量浪费,同时也增加了循环水负荷。

3)脱C5塔进料温度低。脱C5塔进料温度仅22℃,过低的进料温度不仅使外界供入塔内的热量偏少,也造成塔内温差大的物流直接混合(进料板78℃),产生混合有效能损失[6],引起再沸器负荷的增大。

3 节能改造思路和效果模拟计算

3.1 节能改造思路及可行性分析

针对换热网络夹点分析和设备用能存在的问题,首先应优化换热网络,减小传热温差,避免跨夹点传热,以增加工艺热量的回收,降低加热炉负荷和循环水用量;第二为解决加热炉效率低的问题,可考虑利用工艺余热和其他公用工程热量替代加热炉,或通过对加热炉改造以提高热效率;第三尽量用装置余热加热脱C5塔进料。

3.1.1 优化换热物流匹配和采用高效换热器

二段加氢反应器出料与进料热容流率相近,如将C6~8进料和循环氢气混合后再与出料换热,可使换热器(见图4中的EA001,它替代了原工艺中的换热器EA709、EA710、EA711和加热炉)冷热两端传热温差较接近,在满足最小传热温差的前提下,使传热过程的不可逆性最小。这样不仅避免热容流率相差较大的物流直接换热,而且可停用换热器EA709。采用高效换热器,可显著降低最小传热温差。同类型新的裂解汽油加氢装置中,二段加氢反应器的进出料采用单程纯逆流高效换热器,换热效果良好,热端温差可小于30 ℃。因此传热量最大的二段加氢反应器的进出料换热应改用高效换热器。

3.1.2 采取措施停用加热炉

二段加氢反应器的进料加热炉负荷低,通常采用自然通风,对流段热量回收不充分,排烟温度高,热效率普遍较低。由于加热炉正常运行时负荷低,可回收的热量不多,温度品位不高,节能改造投资回收期较长;而且老炉子改造费用高,如某加工量300 kt/a装置其加热炉的改造费用为4.98×106元。实际运行中,因加热炉负荷低,当生产波动和装置开停工时,如烧嘴熄灭不能及时处理,炉内还可能发生闪爆。因此,停用加热炉不仅可以节能降耗,也起到了消除安全隐患的作用。

二段加氢反应器进出料换热采用高效换热器后,加热炉负荷将显著降低。当二段加氢反应器温升较高时,仅通过进出料换热即可达到反应器入口温度的要求,即可实现停运加热炉。当二段加氢反应器温升较低时,为停运加热炉可增设超高压(>10 MPa)蒸汽加热器,为进料补充加热,确保二段加氢反应器的入口温度符合要求。

需要强调的是要将更换高效换热器与增加超高压蒸汽加热器配套实施。如仅将二段加氢反应器进出料换热器改为高效换热器,保留加热炉用于补充加热,可能出现以下情况:二段加氢反应器温升不足时,为保证加热炉最低负荷,被迫将部分出料走进出料换热器的旁路,以降低加热炉进料温度,这样将造成能量损失。部分裂解汽油加氢装置的二段加氢反应器进料原设计采用超高压蒸汽补充加热,完全可满足实际运行的要求。当装置距超高压蒸汽管网较远时,可在二段加氢反应器进出料换热器前增加进料预热器(用中压或低压蒸汽加热),用于二段加氢反应器温升不足时的补充加热。另外,改进反应器本体和进出料管线的保温,对增加进出料换热量也很重要。

3.1.3 采用循环氢气热分离流程回收余热和利用余热预热脱C5塔进料

在炼油厂的加氢裂化、加氢精制等装置中,循环氢气分离采用热分离流程取得了良好的节能效果[7-9]。裂解汽油加氢装置的循环氢气分离过程与之类似,可由冷分离流程改为热分离流程。具体的改造方案是在二段加氢反应器出料进循环水冷却器前增设一个热分离罐,二段加氢反应器出料先进热分离罐进行气液预分离,罐顶气相经过循环水冷却后进冷分离罐,冷、热分离罐液相混合后去稳定塔。改进后的流程将大大降低有效能损失最高的换热器EA712的负荷,即降低循环水带走的热量,提高稳定塔的进料温度,减少塔釜的加热量。同时采用热分离流程后,由于稳定塔的进料温度提高,稳定塔釜出料与进料换热后的温度也将相应提高,恰好可用于脱C5塔进料预热。

从实际生产情况看,脱C5塔进料预热非常必要。脱C5塔进料温度低不仅使塔釜蒸汽消耗较高,而且冬季时,由于进料温度过低造成塔的提馏段汽液负荷明显增大,严重限制了装置高负荷运行[10]。据不完全统计,有3套裂解汽油加氢装置进行了脱C5塔进料预热的改造,其中有两套装置的脱C5塔进料采用裂解装置急冷水加热,一套装置的脱C5塔进料用蒸汽凝液加热。但这样改造存在一些问题,一是急冷水可能因工艺波动呈酸性,从而具有腐蚀性,换热器如发生内漏,水进入脱C5塔内将严重影响其操作;二是裂解装置的急冷水、蒸汽凝液等低品位热源已用于裂解炉空气预热[11-12],可利用性较小,而且用外装置热源预热脱C5塔进料将使装置间相互影响增大。因此脱C5塔进料预热最好就近利用本装置的低温热源。脱C5塔进料预热器需设在进料调节阀之后,万一换热器发生内漏,只会是产品漏入进料,不会对生产造成较大的影响。

脱C5塔进料中C5含量15%~20%(w),C5中双烯烃约占60%[13-14],双烯烃在高温下易发生自聚,引起塔板堵塞。温度越高、停留时间越长,发生自聚的倾向就越大[15-16],因此进料温度不宜过高。有一套裂解汽油加氢装置改造后,脱C5塔进料温度控制在63 ℃以下时,装置运行周期可达3 a(期间进料C5含量约为18%(w))。建议控制进料温度最高为60 ℃,对于C5组分含量较高的装置,可适当降低进料温度。

3.2 改造方案的模拟计算及效益分析

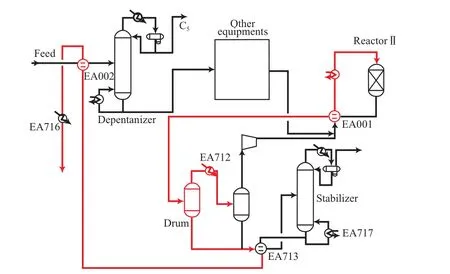

裂解汽油加氢装置节能改造流程如图4所示。以表1中的进料条件为基准,在保持各塔操作条件和分离要求不变、二段加氢反应器进出料高效换热器热端最低传热温差为35 ℃的条件下,对改造后的效果进行模拟计算。

图4 改进后的裂解汽油加氢装置流程Fig.4 Process flow diagram of the pyrolysis gasoline hydrogenation unit after revamping.

3.2.1 模拟计算结果及分析

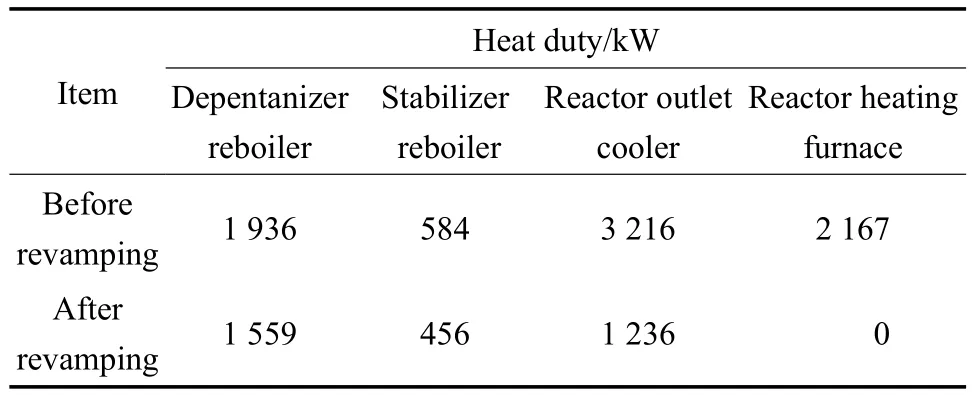

裂解汽油加氢装置模拟工况下二段加氢反应器温升高于35 ℃,进出料换热器采用高效换热器后,加热炉可停用;采用循环氢气热分离流程后,二段加氢反应器出料水冷却器负荷极大地降低,稳定塔进料温度提高,塔釜加热量减少;脱C5塔进料预热后,塔釜加热量减少(见表4)。

表4 主要换热器和加热炉改造前后的负荷对比Table 4 Comparison of the heat duties of exchangers and furnaces before and after revamping

改造后的换热网络冷热复合曲线和网格图分别见图5和图6。理论最小热、冷公用工程负荷分别为320,1 515 kW,实际值为456,1 651 kW,均显著低于改造前。虽然新增二段加氢反应器进出料换热器EA001存在跨夹点传热,但传热量只有136 kW,与改造前相比降低81%,节能潜力已不大。如完全消除跨夹点传热,可设计将二段加氢反应器出料的部分热量用于稳定塔再沸加热,同时将热分离罐顶部气相的部分热量用于二段加氢反应器进料加热,这样热公用工程消耗可降低至0 kW,即热复合线完全覆盖冷复合线,换热网络问题变为阈值问题[5],这时阈值温差为17 ℃。这种情况不仅需新增换热器,而且为确保换热量,已有换热器的换热面积也要大幅增加,投资回收期将大大延长。

图5 改造后的冷热复合曲线Fig.5 Hot and cold composite curves after the revamping.

图6 改造后的换热网络网格Fig.6 Grid map of the heat exchanger networks after thd revamping.

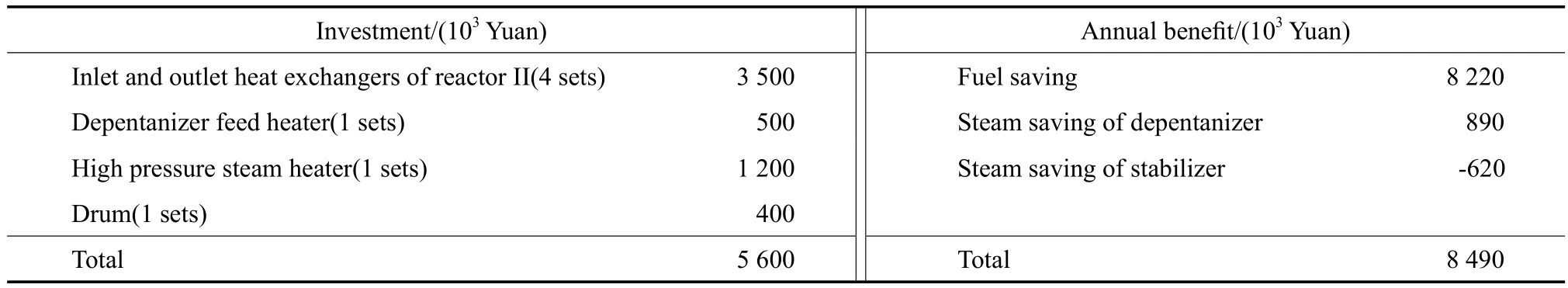

3.2.2 投资效益分析

蒸汽和燃料气价格分别按装置2011年平均成本价格179元/t和2 727元/t计算(循环水负荷降低产生的效益忽略不计);新增设备在参考新装置相应价格基础上,根据装置加工能力不同对其投资进行估算;年运行时间按8 000 h计。

裂解汽油加氢装置改造的投资和效益估算结果见表5。由表5可以看出,改造具有较好的投资收益,在考虑配套费用的情况下,投资回收期仅1 a左右。

表5 裂解汽油加氢装置改造的投资和效益估算结果Table 5 Investment and benefit estimation of the revamping

4 结论

1)对于采用先分离后加氢工艺的裂解汽油加氢装置,将二段加氢反应器的进料和循环氢气混合后再与二段加氢反应器出料换热,不仅可简化换热网络,而且跨夹点传热量减少81%。

2)通过对二段加氢反应器进出料换热采用高效换热器,并适当增加补充加热措施,可彻底停运进料加热炉。

3)循环氢气采用热分离流程,可提高稳定塔进料温度,降低塔底蒸汽消耗;同时,稳定塔底出料富余热量可用于脱C5塔进料预热。

4)裂解汽油加氢装置的节能改造经济效益良好,投资回收期约1 a左右。

[1] 薛维新. 裂解汽油加氢装置扩能改造的技术探讨[J]. 石油化工设计,2006,23(1):37 - 39.

[2] 胡永锁. Aspen软件在换热网络能量分析中的应用[J]. 石油化工设备,2010,39(2):77 - 80.

[3] 王文堂. 化工节能技术手册[M]. 北京:化学工业出版社,2006:524 - 527.

[4] Linnhoff B,Hindmarsh E. The Pinch Design Method for Heat Exchanger Networks[J]. Chem Eng Sci,1983,38(5):745 - 763.

[5] Kemp I C.Pinch Analysis and Process Integration[M]. 2nd.Oxford:Butterworth-Heinemann,2007:125 - 127.

[6] 叶剑云,陈清林,张冰剑,等. 加氢裂化装置高压换热流程损分析与改进[J]. 石油炼制与化工,2010,41(3):74 - 78.

[7] 孙建怀. 1.5 Mt/a加氢裂化装置节能改造[J]. 炼油技术与工程,2010,40(3):56 - 59.

[8] 李立权. 加氢裂化装置操作指南[M]. 北京:中国石化出版社,2005:113 - 114.

[9] 张英,赵威,关明华. 不同类型加氢裂化装置的用能分析及节能研究[J]. 当代石油石化,2008,16(2):19 - 25.

[10] 张世忠,吴铁锁,祝玲钰,等. 脱戊烷塔的瓶颈分析与扩能改造[J]. 乙烯工业,2004,16(3):19 - 21.

[11] 张勇. 烯烃技术进展[M]. 北京:中国石化出版社,2008:34 - 35.

[12] 张成,魏凯. 乙烯裂解炉空气预热器改造[J]. 现代化工,2011,31(8):74 - 75.

[13] 王鑫泉. 裂解汽油中C5/量的估计及分离流程探析[J]. 石油化工设计,2005,22(4):1 - 3.

[14] 白焱. 裂解汽油加氢装置精馏塔压力和温度的选择[J]. 石油化工设计,2008,25(4):16 - 17.

[15] 王鑫泉. 裂解汽油加氢装置中分馏塔的选型和操作经验[J].化工进展,2007,26(增刊):211 - 213.

[16] 薛慧峰,孔文荣,吴毅,等. 借助气相色谱法研究环戊二烯的自聚规律[J]. 石油化工,2005,34(增刊):621 - 622.