油水乳状液转相点影响因素的实验研究

刘达京,崔玮琳

(东北石油大学 石油工程学院, 黑龙江 大庆 163318)

在W/O型乳状液中,水以液滴形式分散在油相中。当含水率较低时,水滴间由于距离较大而使其相互作用力很小,使其表观粘度的变化并不明显,此时内相液滴周围有油膜保护;随着含水率的增加,液滴间的范德华力由于它们间距离的迅速缩小,并导致形成了水滴“聚集体”,这些“聚集体”导致油膜薄化,油水界面弹性上升,表观粘度迅速增加。当含水率达到一定值时,乳状液中出现游离水,油膜破裂,界面弹性大大减弱,即油包水型转变为水包油型,此时开始转相,转相后表观粘度迅速下降[1]。通常把视粘度开始下降的点确定为转相点。

在井筒流动和集输管线中,能量损失在很大程度上由表观粘度决定,即决定着运输成本。表观粘度在油品转相点处存在最大值,因此系统的研究影响转相点的决定因素以及其变化规律,从而避免输送含水率处于转相点处的油水乳状液,对于节能降耗、降低成本有着重要意义,但目前国内尚未有学者系统的研究各因素对转相点的影响规律。

1 实验部分

1.1 实验装置

实验仪器:流变仪——HAAKE Viscotester 550,振荡器——HY-8A,搅拌器——IKA EUROSTAR digital,恒温箱、定容瓶等。大庆129更45井提供油样。其相关参数如表1。

表1 大庆含蜡原油组成及基本物性参数Table 1 Relevant parameter for Daqing crude oil

采用的降粘剂为:由丙烯酸醋、苯乙烯、马来酸醉合成的三元共聚物(ASM)油溶性降粘剂(配比为6︰3︰1);由甲基丙烯酸甲酯、苯乙烯、丙烯酰胺合成的三元共聚酯化物(MSA)降粘剂(配比为MMA∶S∶AM=10∶8∶1);磷酸酯型两性离子型表面活性剂水溶液(质量分数20%)。

1.2 实验方案

为避免原油剪切历史记忆性对实验数据影响,对油品进行预处理,分瓶待用。在输送过程中,由于乳状液多形成在压力和温度突降,流速瞬增的环节上,因此在本实验中为达到等效效果,将待用油品与同井临井的地层水按特定比例进行一次性混合,在40 ℃恒温环境下以2 000 r/min搅拌15 min,静止12 h后若无游离水出现说明乳状液配置成功。

为研究不同种类降粘剂及降粘剂加入量对转相点处含水率的影响,将不同类型、不同量的降粘剂将分别入到待用的乳状液中。在45 ℃恒温箱中震荡15 min,振荡频率为2 000 r/min,以便药剂与乳状液混合充分,然后再放入流变仪中测量其流变数据。

2 实验结果与分析

2.1 温度对转相点的影响规律

图1为当剪切速率为200 s-1时,温度为30、40、50 ℃的条件下,原油表观粘度随含水率的变化曲线。

图1 不同温度下表观粘度随含水率的变化曲线(剪切速率为200 s-1)Fig.1 The curve of the apparent viscosity change with water cut at different temperature(rate of shear is 200 s-1)

由图可见在同一温度下,不加入任何药剂的原油乳状液的表观粘度随着含水率的增加呈先升后降的现象,在30 ℃时,当含水率低于60%时,表观粘度随含水率上升而升高;以含水60%时为分界线,当含水率超过60%后,表观粘度随着含水率的提高急剧降低。由此可知大庆高129更45井原油在30℃下的转相点含水率为60%左右,同样原油在40 ℃和50 ℃下的转相点含水率分别为50%左右和45%左右。由此可知,随着温度的升高,转相点有一定程度的提前。产生这种现象的原因是:温度越高,分子的热运用越强烈,范德华力增加的越快,导致“聚集体”形成的越容易,油膜的厚度变小,油膜变薄,从而更容易破裂达到转相点。因此在输送含水原油时,不但要避开输送转含水率为相点处的油水乳状液,同时也要考虑管路所处空气温度或恒温管输温度对转相点变化的影响。

2.2 剪切速率对转相点的影响规律

图2为45 ℃时在剪切速率为100、200、300 s-1的情况下原油表观粘度随含水率的变化曲线。由实验结果可以观察到:当剪切速率为100 s-1时,转相点处的含水率大致为57.5%左右;当剪切速率为200 s-1和300 s-1时,转相点处的含水率分别大致为55%和52.5%左右;但当剪切速率从300 s-1再增大为400 s-1时,转相点处的含水率仍大致为左右。由此可知:随着剪切速率的提高,不但表观粘度有着明显的下降,转相点处的含水率也有着小幅度的前移;当剪切速率增加到一定程度时,转相点处的含水率并不再提前。产生这种现象的原因是:油水乳状液所形成的 “聚集体”对剪切作用下的“变形”[2]十分敏感,导致这些“聚集体”重新“排列”,从而在一定程度上影响界面膜的寿命。随着剪切速率的增加,外相流体流场中的速度分布受到越加明显的扰动,此时内相的液滴开始对外相的扰动做出反应,油水界面的弹性及强度减弱,“变形”及“排列”作用使界面膜厚度变薄,达到极限时界面膜瞬间破裂,这不但增加了乳状液的非牛顿特性也造成乳状液的提前转相。当剪切速率增大到一定程度时,絮凝体已完全破碎,内相浓度不再降低,此时表观粘度不再随剪切速率的增加而减小,乳状液表现为牛顿流体,即转相点也不再变化。

图2 不同剪切速率下表观粘度随含水率的变化曲线(温度为45 ℃)Fig.2 The curve of the apparent viscosity change with water cut at different rate shear(45 ℃)

2.3 不同种类降粘剂对转相点的影响规律

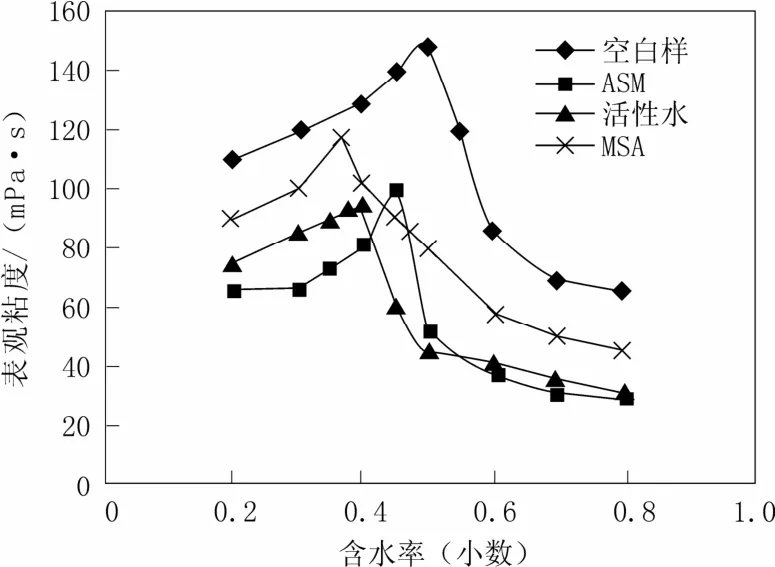

由于本实验所采用原油的析蜡温度为44 ℃,不同种类降粘剂对原油中是否存在蜡结晶的作用效果不同,因此采用40 ℃和50 ℃作为实验对比温度。图3为40 ℃当剪切速率为200 s-1加药量为10×10-6时,在3种不同降粘剂的作用下原油表观粘度随含水率的变化曲线。图4为50 ℃同种条件下原油表观粘度随含水率的变化曲线。由图3和图4观察到,不同种类的降粘剂对原油乳状液的降粘效果不同,但三种降粘剂都能使转相点有着不同程度的提前,当温度为40 ℃时,ASM能使转相点提前到30%左右,MSA能使转相点提前到47.5%左右,掺表面活性剂水溶液(活性水降粘剂)能使转相点提前到37.5%左右;当温度为50 ℃时,ASM能使转相点提前到45%左右,MSA能使转相点提前到35%左右,活性水降粘剂能使转相点提前到40%左右。

ASM降粘剂在40 ℃条件下将转相点提前的效果较为明显,其原因可能是由于在温度较低的条件下,有蜡结晶析出,ASM吸附在蜡晶表面后后,它的水化基团能产生较大的空间位阻效应,从而阻止蜡晶空间网状结构的形成[3,4],同时由于ASM为油溶性,能与原油有很好的接触,从而聚合物基团能更有效的吸附在油水界面膜上,取代界面膜上的天然乳化剂,从而改变界面膜结构,大大降低了界面膜强度,使其变薄最后失稳破裂,因此ASM的加入能使原油对温度的敏感程度降低,抑制蜡晶的聚集,从而更有效地起到降粘的目的,明显在有蜡结晶出现的条件下实现提前转相。

当温度为50 ℃时,乳状液中无蜡结晶的析出,此时从原油粘度与胶质、沥青质的含量有密切关系。粘度取决于流体流动时的内摩擦力,而流体的内聚力决定了内摩擦力。在较高的温度下,原油中的胶质、沥青质相互作用而形成的胶团结构比较松散,降粘剂 MSA分子结构中极性较强的官能团如羧酸酐和酰胺的侧链,具有较强的渗透性,能通过分散作用进入胶质、沥青质片状分子之间,与其中的极性基形成较强的氢键,从而拆散平面重叠堆砌而成的聚集体,使原油中的超分子结构逐层松散, 降低聚集体中的胶质、沥青质含量, 释放出胶团结构中所包裹的液态油,降低原油的内聚力,从而大幅度降低稠油的粘度。

无论在40 ℃还是在50 ℃,活性水降粘剂使转相点提前的大致范围不变(排除温度的影响)。其原因在于表面活性剂本身有乳化降粘、破乳降粘[5]以及吸附降粘[6]三中作用机理。实验中所采用的三种降粘试剂均有破乳降粘的效果,经过破乳降粘过程后,能够游离在分散相中并吸附在管壁上的表面活性剂分子很少,因此吸附降粘效果并不明显。在破乳后,从原油中脱离出的与活性水共同与原油形成低粘度的水包油型乳状液,从而实现主要的降粘作用,温度对此过程的影响不大。

因此,针对不同降粘剂在不同温度下的性能特点,其对转相点的提前程度不同,应通过实验提前预知,减小长距离管路输送的能耗。

图3 不同降粘剂作用下表观粘度随含水率的变化曲线(温度为40 ℃,剪切速率为200 s-1)Fig.3 The curve of the apparent viscosity change with water cut when using different viscosity reducer(40 ℃,rate shear is 200 s-1)

图4 不同降粘剂作用下表观粘度随含水率的变化曲线(温度为50 ℃,剪切速率为200 s-1)Fig.4 The curve of the apparent viscosity change with water cut when using different viscosity reducer(50 ℃,rate shear is 200 s-1)

图5 不同降粘剂作用下转相点处含水率随加剂量的变化曲线(温度为30 ℃,剪切速率为400 s-1)Fig.5 The curve of the phase inversion point change with dosage when using different viscosity reducer(30 ℃,rate shear is 400 s-1)

2.4 转相点与加剂量

图5为30 ℃当剪切速率为400 s-1时,在3种不同降粘剂的作用下原油转相点处含水率随加剂量的变化曲线。无论何种降粘剂,加剂量越多其对转相点的提前程度越大,但当加剂量达到一定程度时,转相点不再提前。这是由于加剂量越多破乳剂分子吸附到油水到界面上所替换下来的天然乳化剂分子就越多,能使其界面膜结构改变越大,粘弹性降低越多,从而界面强度减弱越大,寿命越短,膜破裂脱水越容易,导致转相点随加剂量的增加而提前。当加剂量增加到一定程度时,降粘剂分子在界面膜上达到吸附饱和,此时油膜寿命趋于定值,加剂量不再影响转相点。

3 结 论

(1)温度的升高能使转相点提前,因此再输送含水原油时,不但要避开输送转含水率为相点处的油水乳状液,同时也要考虑管路所处空气温度或恒温管输温度对转相点变化的影响。

(2)剪切速率的增加能使转相点提前,因此再输送含水原油时,也要考虑流量对转相点变化的影响。

(3)不同种类降粘剂在不同温度下的性能特点,其对转相点的提前程度不同,应通过实验提前预知,减小长距离管路输送的能耗。

(4)加剂量越多其对转相点的提前程度越大,但当加剂量达到一定程度时,转相点不再提前

[1]赵建兴.对原油乳状液粘度变化规律的认识[J].油田地面工程OSE,1985,4(4):15-21.

[2 琯]马祥 .原油乳状液的流变特性[J].试验研究,1996,6(7):55-58.

[3]张付生,王彪.几种原油降粘剂作用机理的红外谱图和 X射线衍射研究[J].油田化学,1995,12(4):347-352.

[4]李克华.降粘剂及其机理研究[J].石油与天然气工业, 1993, 22(1):40-43.

[5]张卫东.J-50油井破乳降粘剂在原油生产集输中应用效果分析[J].油田化学,1989,6(2):128-132.

[6]王惠敏,王积龙. 化学降粘开采技术在小断块稠油油田的应用[J]. 石油规划设计,1996(2):23-25.