基于MATLAB模拟的石化企业蒸馏装置泄漏扩散环境风险分析

张俊明,袁鹏,郭继香,许伟宁,宋永会*

1.中国环境科学研究院城市水环境科技创新基地,北京 100012 2.中国石油大学(北京)提高采收率研究院,北京 102249

基于MATLAB模拟的石化企业蒸馏装置泄漏扩散环境风险分析

张俊明1,2,袁鹏1,郭继香2,许伟宁1,宋永会1*

1.中国环境科学研究院城市水环境科技创新基地,北京 100012 2.中国石油大学(北京)提高采收率研究院,北京 102249

为快速评估石化企业蒸馏装置突发性泄漏事故可能产生的环境风险,基于危险物质泄漏和扩散模型,应用MATLAB软件编程,计算得到在一定泄漏时间后泄漏出的原油蒸气在无风和有风两种气象条件下的扩散结果,并将结果可视化。在两种气象条件下泄漏出的原油蒸气最高浓度分别出现在泄漏源处和距泄漏源1 200 m处,并得到了相应的扩散浓度等高线图。在可能发生爆炸的事故区内,事故超压可使周围的设备不同程度的燃烧或变形,爆炸区域上空的大气环境也会受到一定程度的影响。在不同超压半径内的人员受体也会受到不同程度的伤害,半径为90.3 m范围内的人员全部死亡,半径为145.4 m范围内的人员造成重伤。爆炸事故中未完全燃烧的烷烃和非爆炸事故区的原油蒸气也会对周围环境造成影响,并对人员造成不同程度的健康伤害。

蒸馏装置;泄漏;扩散;环境风险;MATLAB

当今蓬勃发展的石化行业满足了社会和经济发展对化工原材料日益增长的需求,也带来了巨大的环境风险。石化企业生产和储存的化学品中包括了大量有毒有害、易燃、易爆、易腐蚀等性质的危险化学品,并且其生产工艺一般都在高温高压条件下进行,由此引发的环境安全和环境风险可能导致人员伤亡、环境污染和经济损失等,引起了各界对石化行业风险评估的高度关注[1-3]。国内对石化行业风险评估的研究主要集中在生产安全风险,主要考虑生产设备失效情况、厂内人员伤亡情况、造成的经济损失等因素,黄卫强[4]分析了高含硫原油导致蒸馏装置腐蚀的风险并提出了相应的安全防范对策;曾小红等[5]应用安全风险评价模型对液氨储罐泄漏后造成的人员伤亡和财产损失情况进行了评估。但现有研究针对突发事故发生后对周围环境影响考虑的不多[6]。因此,对石化企业来说,拥有一套完善的安全与环境风险防范、预警系统至关重要[7]。环境风险防范系统制定的第一步是开展风险识别,据此进行模拟情景分析与风险评估,并根据分析结果制定出相应的风险控制、应急、减缓措施。

在对环境风险进行分析和计算时可以应用现有的环境风险评价软件,但大部分软件并未充分考虑具体设备的泄漏类型,或计算模型与参数设定复杂、结果展示不直观。MATLAB工具能够集数值计算、符号计算和图形可视化功能于一体,其所应用的语言结构简单,能够大大简化计算过程,也非常适用于工程模拟[8]。基于此,笔者以石化行业典型装置蒸馏塔泄漏风险为研究对象,选用MATLAB作为模拟计算工具,将MATLAB语言引入泄漏扩散模型之中,以期得到高效且准确的模拟结果,同时为解决类似的环境风险评估与计算提供参考。

1 计算模型的选取

1.1 蒸馏塔的生产原理与风险特征

蒸馏是分离液体混合物的典型单元操作,是将液体混合物部分气化,利用其中各组分挥发度不同的特性实现分离,这种分离操作通过液相和气相间的质量传递来实现,实现蒸馏操作的装置就是蒸馏塔。蒸馏操作是炼油化工的第一道工序。通过蒸馏可以按产品生产方案将原油分割成相应的直馏汽油、煤油及各种润滑油馏分等半成品[9]。原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分[10]。

蒸馏塔的风险防范包括以下几方面:常压蒸馏应注意易燃液体的蒸馏不能采用明火做热源,应采用水蒸气或过热水蒸气加热较为安全;当蒸馏具有强烈腐蚀性的高含硫原油时,应防止塔壁、塔盘腐蚀、易燃液体或蒸气逸出、遇明火或灼热炉壁燃烧;石化企业的蒸馏操作应注意蒸馏系统密闭,防止因高温泄漏遇空气而自燃[11]。

近年来,我国进口劣质原油总量在逐年增加,这些劣质原油的共同点是硫含量和酸含量较高。因此,常减压蒸馏塔装置的风险主要是由这些物质引起的设备腐蚀,从而导致塔内物料泄漏到周围环境中[12]。由蒸馏装置泄漏事故历史统计数据[13]可知,蒸馏塔较易发生泄漏的部位为管道连接处、管接头处、塔圈法兰连接处、人孔处。

1.2 泄漏模型的选取

石化企业蒸馏装置为高温(装置最高温度700~800 ℃,介质最高温度380 ℃)、带压(最高压力2.5 MPa)、易燃(多种介质操作温度高于其自燃点,遇空气发生爆炸)、易爆(与空气混合即形成爆炸性混合气体的石油气,爆炸极限为0.76%~6.9%的汽油)的生产装置[14]。结合蒸馏装置的以上特点,可选用以下泄漏模型计算气体的泄漏速率和泄漏量。

基于空气动力学的气体泄漏速率模型综合考虑了反应装置泄漏速率与气体性质、气体状态、泄漏裂口条件、装置内部条件和外部大气条件的关系等因素[15]。当气体在音速流动时,泄漏速率计算式为:

(1)

式中,Q为气体泄漏速率,kgs;Cd为气体泄漏系数,当裂口形状为圆形时取1.00,三角形时取0.95,长方形时取0.90;A为裂口面积,m2,按事故实际裂口情况或按《建设项目环境风险评价技术导则》[16]推荐的数值;ρ为泄漏气体密度,kgm3;M为相对分子质量;R为气体常数,J(mol·K);k为气体绝热指数;T为气体温度,K。

当气体在亚音速流动时,其泄漏速率计算式为:

(2)

式中,Y为气体膨胀因子。

气体膨胀因子与蒸馏塔内介质压力、环境压力和气体绝热指数有关,其计算式为:

(3)

式中,P为容器压力,Pa;P0为环境压力,Pa。

1.3 扩散模型的选取

危险性物质的泄漏有两种方式:连续性泄漏和瞬时性泄漏。连续性泄漏指泄漏源是连续源或泄漏时间大于等于扩散时间;瞬时泄漏是指泄漏时间相对于扩散时间比较短的泄漏[17]。

泄漏出的气体在大气中的扩散模型,因气象和地形条件的不同而不同。目前国内外对大气扩散模型的研究很多,主要有高斯烟羽模型、高斯烟团模型、BM模型、Sutton模型及FEM3模型等[18]。高斯模型提出较早,发展到目前已较为成熟,适用于中性气体,可模拟连续性泄漏和瞬时泄漏两种泄漏方式,具有易于理解、运算量相对较小、计算结果与试验结果能较好吻合等优点,在计算气体扩散时已得到广泛应用。

选取的模拟条件为突发事故情景,选用连续性泄漏的高斯烟羽模型对风险进行模拟。假设沿x方向有一定的风速,则连续释放后污染物形成的烟羽在向三个方向扩散的同时,会被风向下推流。

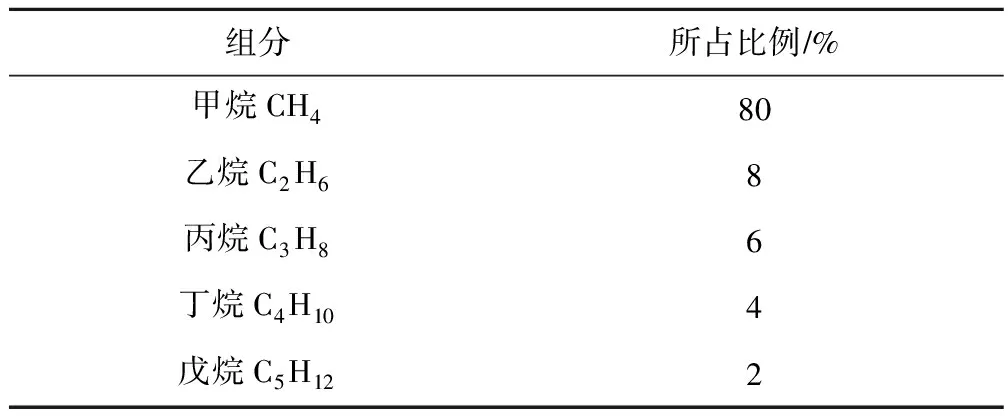

高架连续点源高斯烟羽模型[19]:

(4)

式中,C(x,y,z)为下风向(x,y,z)点处的污染物浓度,mgm3;Qm为泄漏的风险物质排放量,mg;σx、σy、σz为三个方向浓度分布的标准差,称扩散参数;u为当地常年平均风速,ms;x为下风向距离,m;y为横风向距离,m;z为计算点与泄漏源的垂直距离,m;H为有效排放高度,m。

扩散参数σx=σy=γ01T,σz=γ02T,其中γ01、γ02为静风扩散参数系数,可从文献[20]查得。

参考《地面气象观测规范》[21],设定化工园区常年平均风速为2 ms,选取的大气稳定度为C级。根据《建设项目环境风险评价技术导则》的规定,因研究中选定的石化企业位于化工园区,故采用城市的扩散系数。在C级大气稳定度下的σy、σz分别为:σy=0.22x(1+0.000 4x);σz=0.20x。

1.4 爆炸伤害模型的选取

泄漏出的原油蒸气在短时间内即可形成足够大的蒸气云团,这种可燃蒸气云团随风飘移,遇火源发生蒸气云爆炸。因此,可选取蒸气云爆炸伤害模型。蒸气云爆炸的能量常用TNT当量描述,TNT当量计算公式如下[22]:

(5)

式中,WTNT为蒸气云的TNT当量,kg;Wf为蒸气云中燃料的总质量,kg;α为蒸气云爆炸的效率因子,表明参与爆炸的可燃气体的比例,一般取3%或4%;Qf为蒸气的燃烧热,MJkg;QTNT为TNT的燃烧热,一般取4.52 MJkg。

对于地面爆炸,一般应在式(5)的基础上乘以地面爆炸系数1.8。

爆炸事故发生后,其对周围受体产生的影响可以用爆炸波超压来衡量,根据下式可计算出爆炸中心与给定超压间的距离,即伤害半径(r)[23]。

r=0.396 7WTNTexp[3.503 1-0.724 1lnΔp+0.039 8(lnΔp)2]

(6)

式中,Δp为超压,psi(1 psi=6.9 kPa)。

2 过程模拟与后果计算

2.1 总体设计

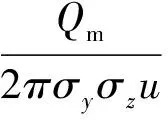

该研究的设计结构主要包括风险源与事故情景分析、气象参数、模型参数设定、模型计算、结果可视化、环境风险分析六部分。首先收集蒸馏塔内部危险物料数据,设定事故场景,查找气象参数;然后确定大气稳定度,并选择泄漏、扩散与爆炸模型参数;根据风险源与事故情景数据,选择风险源扩散模式;选用MATLAB软件作为模拟和结果可视化工具,模拟得出扩散结果并将最终的计算结果可视化;最后对爆炸风险区和非爆炸风险区进行环境风险分析,总体的分析流程如图1所示。

图1 分析流程Fig.1 Flowchart of the analysis

2.2 模拟参数设定

以某在建千万吨级炼厂项目中的蒸馏装置作为研究对象,对其在运行过程中塔体泄漏后的扩散结果进行模拟预测,并分析出爆炸风险存在区域发生爆炸后的影响范围及非爆炸风险区对周围人群受体可能造成的伤害。

假设运行中的蒸馏塔发生小孔泄漏,泄漏时间超过10 min后得到有效控制。因其泄漏时间相对较长,且根据蒸馏装置温度压力特点可知,泄漏出的原油蒸气会迅速扩散,故可将该泄漏视为高架连续点源泄漏。采用气体泄漏速率模型〔式(1)〕和高架连续泄漏扩散模型〔式(4)〕评估泄漏可能造成的后果,计算出从开始泄漏到10 min后的原油蒸气扩散浓度变化和范围,并计算出可能发生爆炸事故的最大范围。

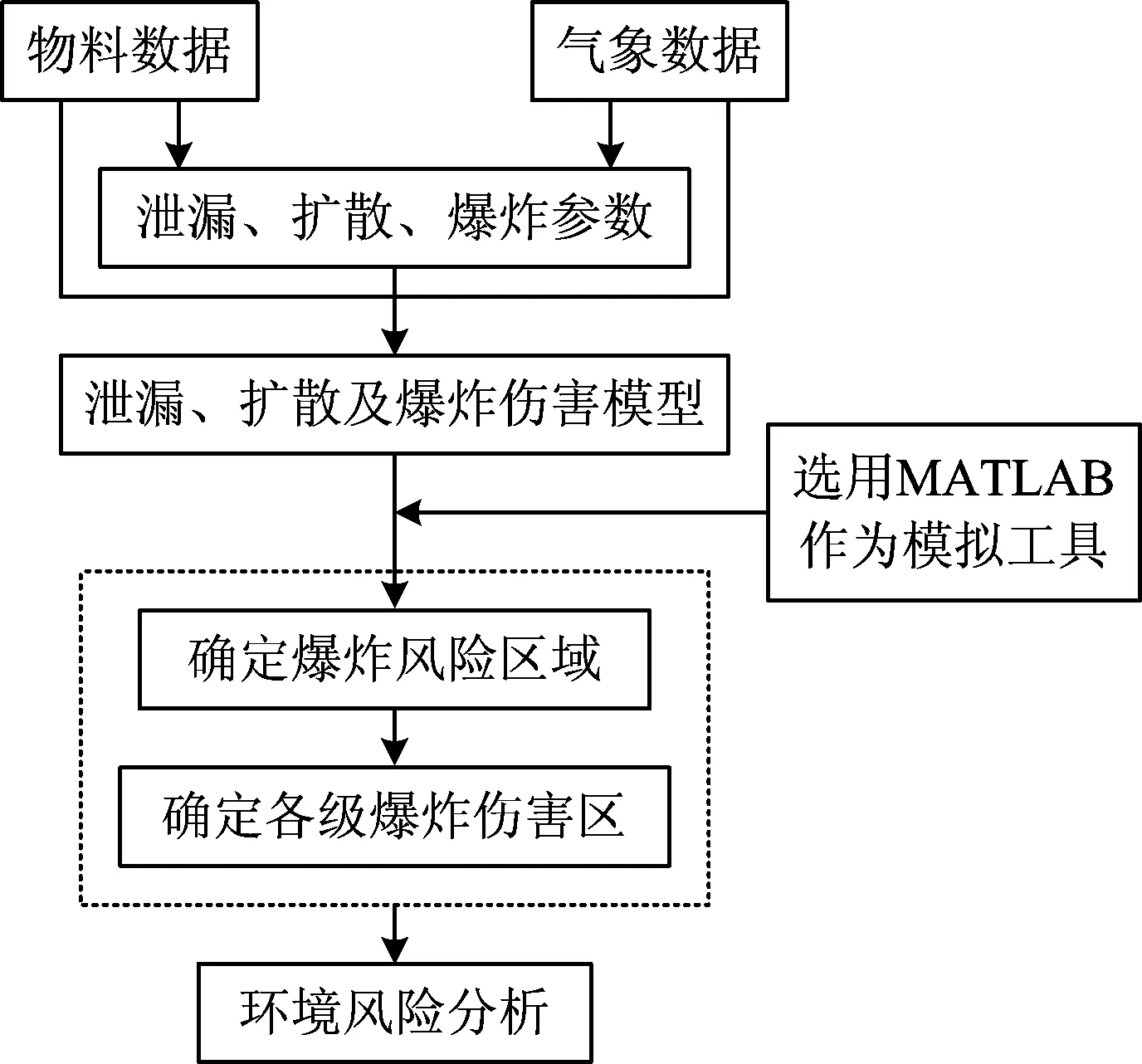

设定模拟泄漏孔高度为40 m,蒸馏装置中在40 m处原油蒸气的具体组分及所占比例见表1。

表1 原油蒸气组分及所占比例

根据表1得出原油蒸气泄漏速率估算时所需参数,其他参数参考《建设项目环境风险评价技术导则》中推荐的数值。具体参数数值如表2所示。

表2 原油蒸气泄漏速率的相关计算参数

根据文献[24]提供的数据,原油蒸气在573.15 K时的爆炸极限为4.26%~15.62%。

该蒸馏装置的模拟泄漏扩散参数见表3,不难理解,当位于蒸馏塔塔体的泄漏小孔越大时,原油蒸气的泄漏速率和泄漏量都会增加。

表3 模拟蒸馏塔泄漏扩散计算参数[25]

蒸气云爆炸伤害模型中的相关参数见表4。因研究所涉及物质均为简单烃类,故频率因子取3%。

表4 蒸气云爆炸伤害计算模型的相关参数[26-27]

2.3 模拟计算结果及结果可视化

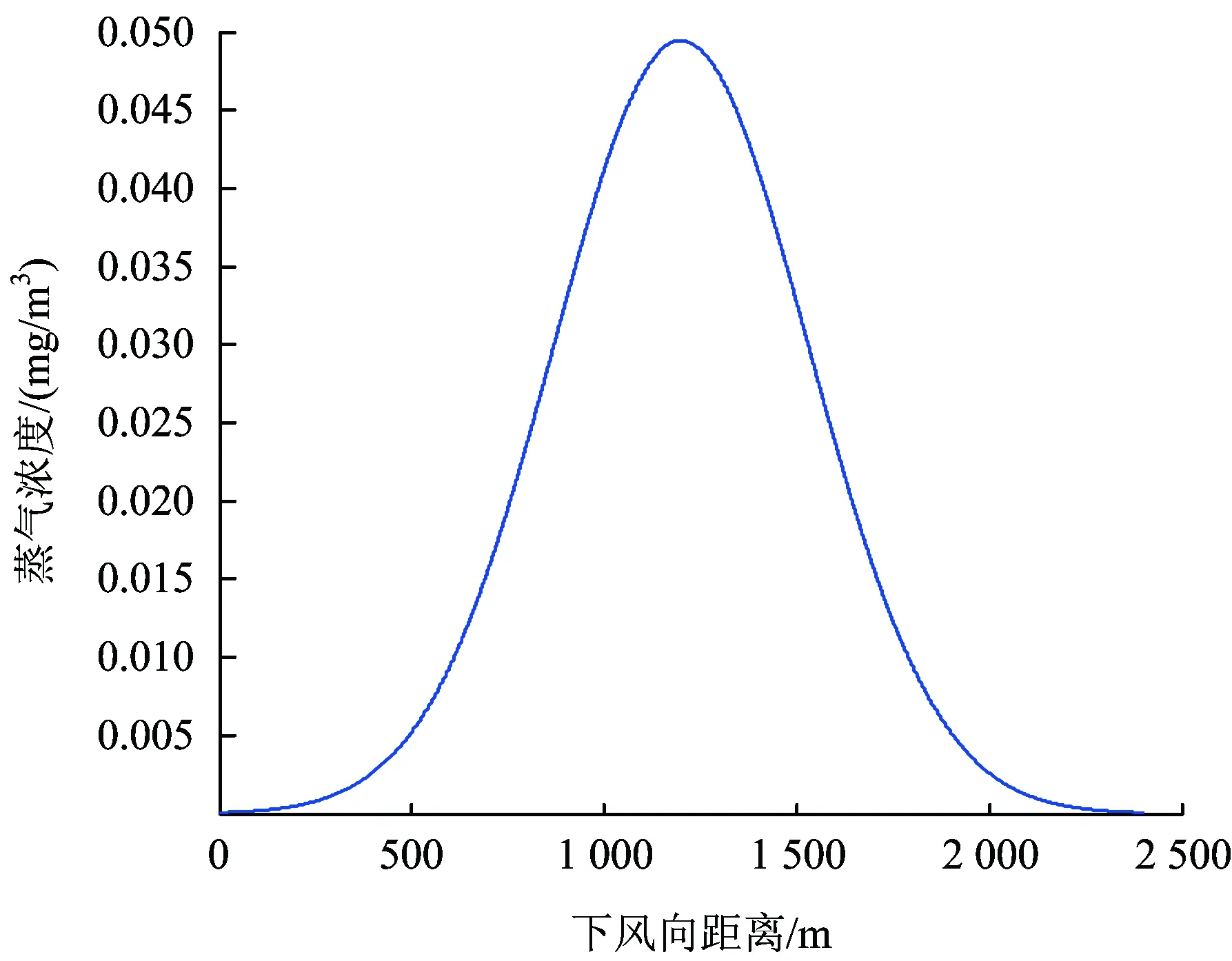

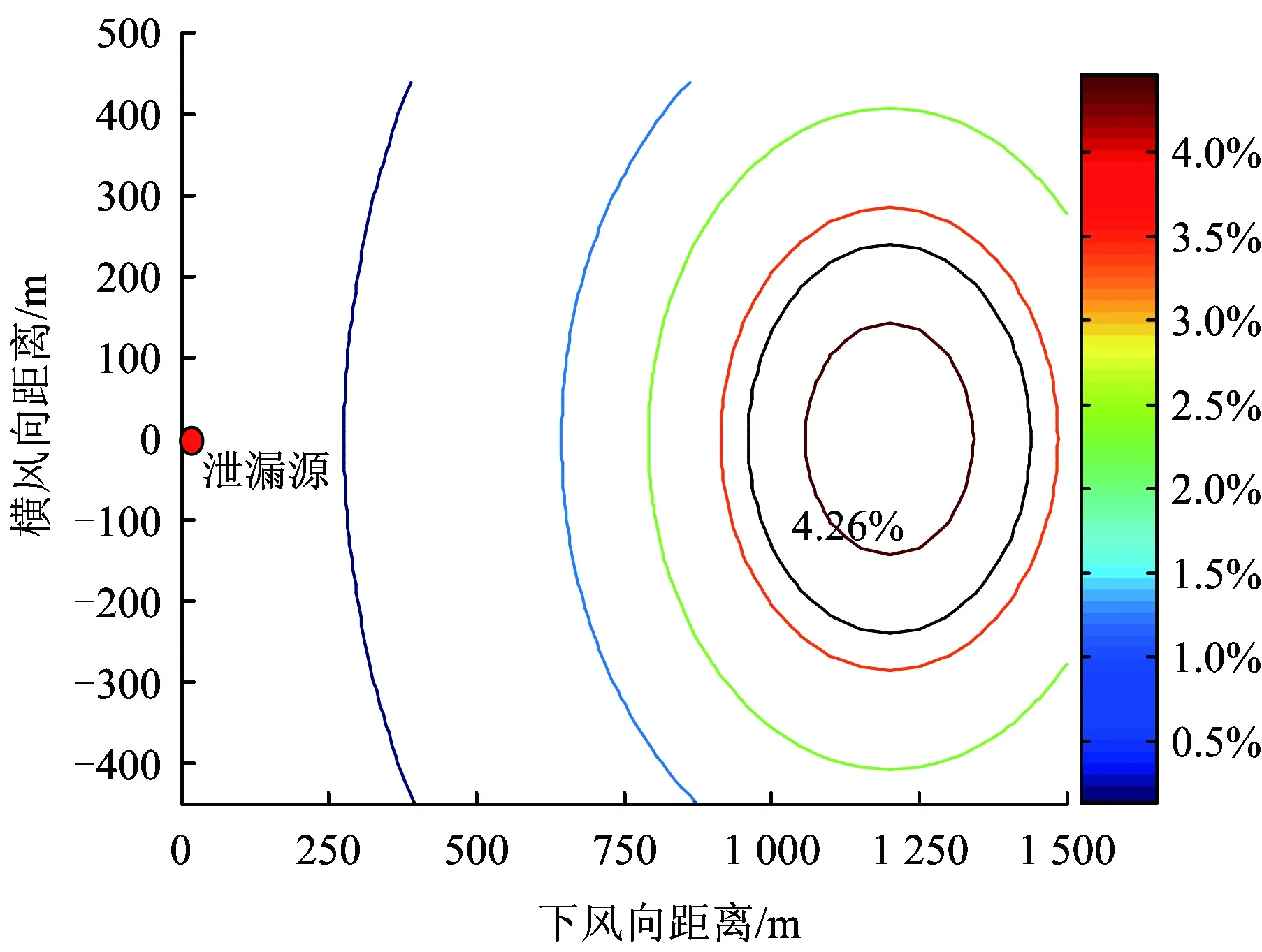

在MATLAB7.0的命令窗口中,将表2与表3各参数值赋值给音速流动气体泄漏计算公式〔式(1)〕及瞬时泄漏扩散模型〔式(4)〕中涉及的变量,再写出上述两种模型的MATLAB语言表达式,调用软件自带的绘图函数,得到原油蒸气在空间中的浓度分布如图2~图5所示。在扩散浓度等高线图中,根据原油蒸气的爆炸极限标记出在无风和有风气象条件下可能发生爆炸事故的范围。

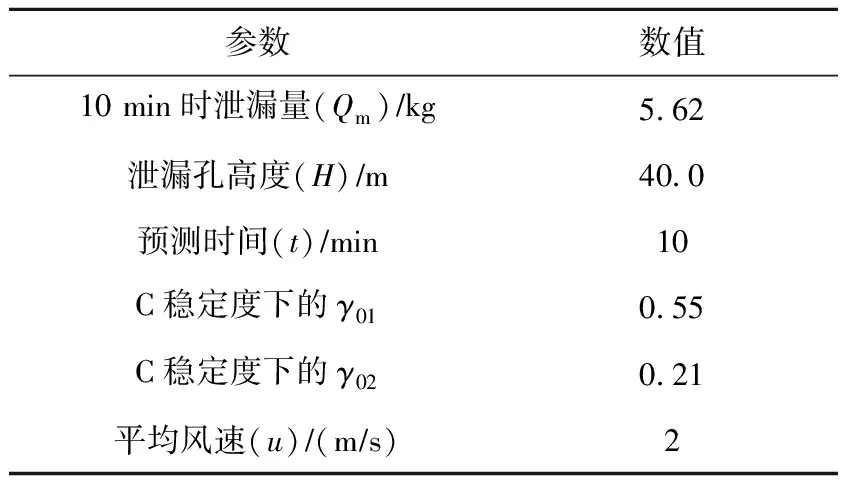

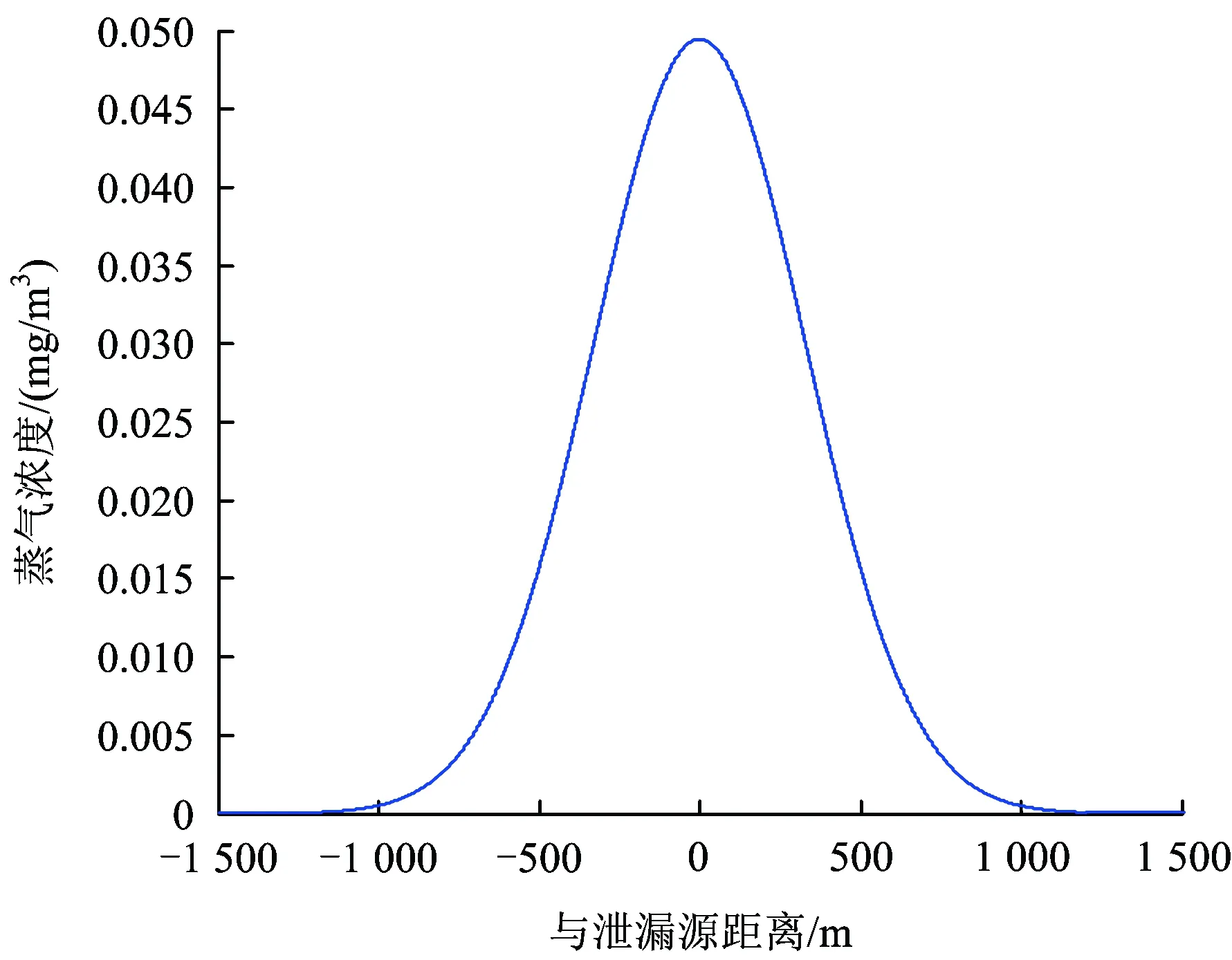

图2为在无风气象条件下,泄漏出的原油蒸气浓度随距离x的变化。从图2可以看出,由于没有风的加速扩散作用,蒸气浓度在泄漏源处的浓度最大,为0.049 mgm3。图3为无风气象条件下泄漏出的原油蒸气的扩散浓度等高线。其中,黑色浓度等高线表示原油蒸气的爆炸下限浓度,即4.26%。黑色浓度等高线圈定的区域就是在无风气象条件下的爆炸风险存在区,风险区域半径约为183 m。

图2 无风气象条件下蒸气浓度随距离的变化曲线 Fig.2 Vapor concentration changing curve in windless conditions

图3 原油蒸气在无风气象条件下的扩散浓度等高线Fig.3 Diffusion concentration contour map of crude oil vapor in windless conditions

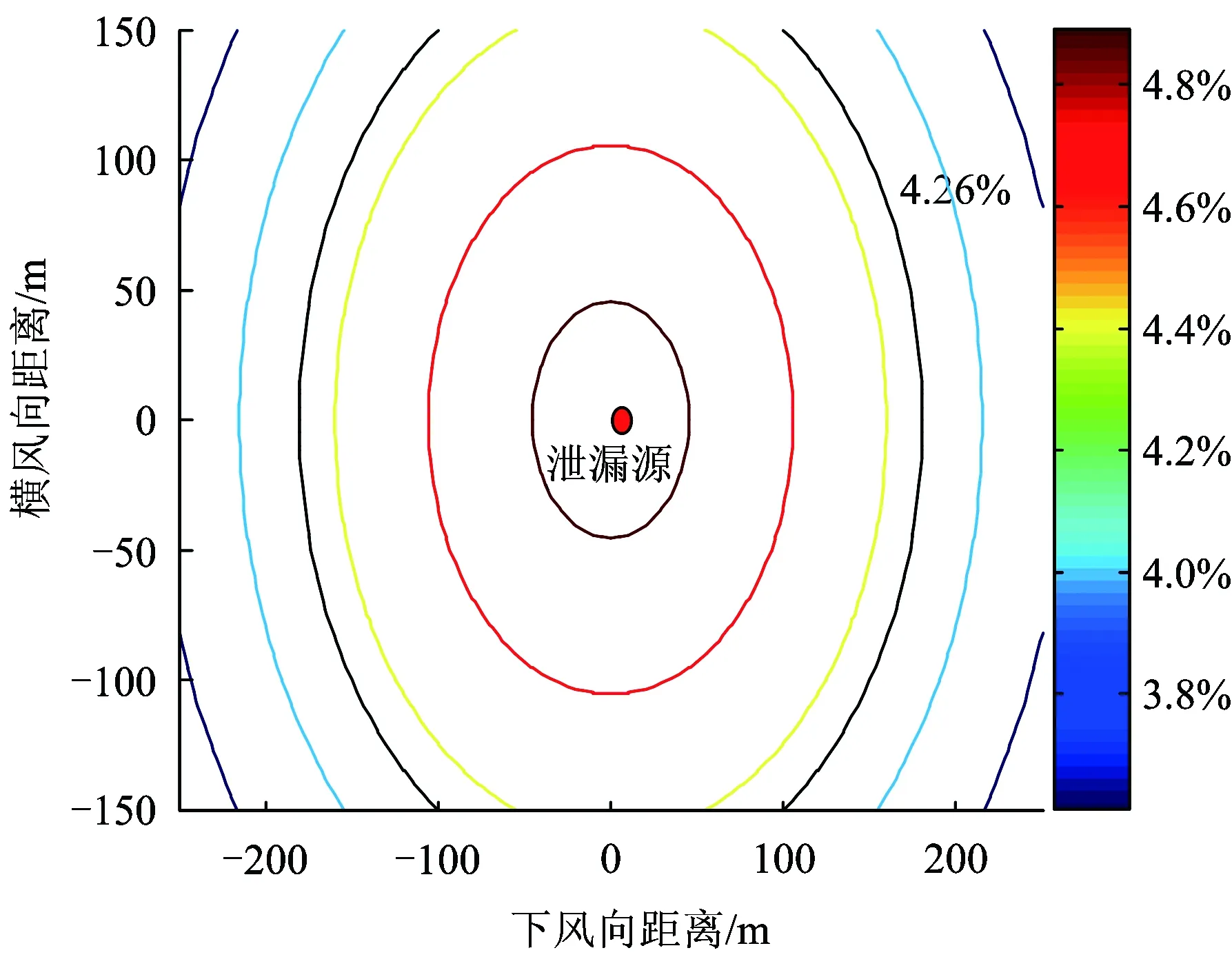

图4 在风速为2 ms条件下蒸气浓度随下风向距离的变化 Fig.4 Vapor concentration changing curve in the downwind directions in the wind speed of u=2 ms

图5 原油蒸气在风速为2 ms条件下的扩散浓度等高线Fig.5 Diffusion concentration contour map of crude oil vapor in the wind speed of u=2 ms

2.4 环境风险分析

以模拟结果中的爆炸上限原油蒸气浓度区域发生的爆炸事故为最大可信事故,计算事故发生后的影响区域范围。根据式(6)计算出发生蒸气云爆炸时的TNT当量值(WTNT)为60 513 kg。

爆炸产生的热辐射可能烧毁设备甚至造成人员伤亡,当产生的热辐射强度足够大时,可使周围的物体燃烧或变形。表5列出了不同热辐射强度对周围设备和人员受体所造成的伤害。

表5 不同热辐射强度所造成的伤害

爆炸产生的冲击波所引起的人员伤害范围主要分为死亡区、重伤区、轻伤区和安全区四个区。根据表4中的超压参数,由式(7)计算出各级爆炸伤害半径,结果见表6。

表6 蒸气云爆炸各级伤害半径

图3和图5中黑色浓度等高线圈定的区域为可能的爆炸事故区。蒸气云团和空气的预混物在低能量点火条件下发生爆燃后,云团区内的爆炸波作用、云团外的冲击波作用、高温燃烧作用和热辐射作用,以及缺氧造成的窒息作用等主要因素,可导致半径为90.3 m范围内的人员全部死亡,半径为145.4 m范围内的人员造成重伤,半径为278.6 m范围内的人员造成轻伤,半径为354.3 m范围内的建筑物(砖砌)房屋外表面50%~70%破损[28]。发生的蒸气云爆炸事故除了对周围人员及建筑物造成以上伤害外,对周围环境也会造成一定的影响:爆炸产生的含油滴浓烟会造成以爆炸点为中心一定范围内降落大量的油烟尘;同时,爆炸点上空局部空间气温、气压、能见度等也将产生明显的变化,对局部大气环境造成污染[29]。

在标记的黑色浓度等高线以外,即不会发生爆炸风险的区域,人员暴露在该区域中,泄漏出的原油蒸气浓度为9%时,人体不会产生不良反应。如果吸入浓度更高的原油蒸气,则会引起前额和眼部有压迫感,但只要恢复呼吸新鲜空气,就可消除这种不适感[30]。

3 结论

将MATLAB应用到石化企业蒸馏装置泄漏场景的风险评价当中,可实现风险模型和所涉及的模型参数的设定和优化,绘制出在一定泄漏时间后的原油蒸气扩散浓度等高线图,得到模拟分析结果。

案例模拟计算表明,蒸馏塔原油蒸气泄漏在无风和风速为2 ms的条件下,最终的扩散结果相差很大,说明选定的扩散模型对风速敏感性较强;泄漏出的原油蒸气发生爆炸时,产生的热辐射会对周围装置和人员受体造成不同程度的影响和伤害;在可能爆炸事故区,爆炸上限区域发生爆炸事故后,死亡半径为90.3 m,重伤半径为145.4 m,轻伤半径为278.6 m,财产损失半径为354.3 m,周围的大气环境也会受到一定程度的污染;在模拟结果中不具有爆炸风险的区域里,泄漏出的原油蒸气对周围的公众受体将会造成不同程度的健康影响和伤害。

[1]WANG H,YAN Z G,LI H,et al.Progress of environment management and risk assessment of industrial chemicals in China[J].Environmental Pollution,2012,165:174-181.

[2]ASHWANI S,GUPTA J P.New methodologies for security risk assessment of oil and gas industry[J].Process Safety and Environmental Protection,2010,88:407-412.

[3]郭丽娟,袁鹏,宋永会,等.化工园区企业环境风险分级管理研究[J].环境工程技术学报,2011,1(5):403-408.

[4]黄卫强.常减压蒸馏装置加工高硫原油的风险与对策[J].石油炼制与化工,2009,40(11):32-35.

[5]曾小红,毕海普,司鹄.化工园区泄漏事故安全风险评估模式研究[J].中国安全科学学报,2011,21(2):165-170.

[6]贾倩,黄蕾,袁增伟,等.石化企业突发环境风险评价与分级方法研究[J].环境科学学报,2010,30(7):1510-1517.

[7]KALANTANIA M, KHAN F, HAWBOLDT K. Modelling of BP Texas City refinery accident using dynamic risk assessment approach[J].Process Safety and Environmental Protection,2010,88(3):191-199.

[8]王家文,王皓,刘海.MATLAB7.0编程基础[M].北京:机械工业出版社,2005.

[9]葛玉林.常减压蒸馏流程模拟与优化及换热网络综合[D].大连:大连理工大学,2007.

[10]MORE R K,BULASARA V K,UPPALURI R.Optimization of crude distillation system using aspen plus: effect of binary feed selection on grass-root design[J].Chemical Engineering Research and Design,2010,88(2):121-134.

[11]徐国财,邢宏龙.化工安全导论[M].北京:化学工业出版社,2010.

[12]逯卫,李俊玲,文萍.常压蒸馏塔塔顶腐蚀原因分析与防护建议[J].山东化工,2006,35(5):39-41.

[13]ELCOCK D,GASPER J,MOSES D O,et al.Alternative future environmental regulatory approaches for petroleum refineries[J].Environmental Science amp; Policy,2000,5(3):219-229.

[14]尚志刚.常减压蒸馏装置改造危险因素分析及安全对策[J].安全健康和环境,2002,2(9):9-10.

[15]国家安全生产监督管理局.安全评价[M].北京:煤炭工业出版社,2002.

[16]国家环境保护总局.HJT 169—2004 建设项目环境风险评价技术导则[S].北京:中国环境科学出版社,2004.

[17]柳红卫,黄沿波.液氨泄漏风险评估和风险分级方法[J].安全与环境工程,2010,17(1):70-74.

[18]邓金华,沈贤明,张保平,等.MATLAB在化学危险性气体扩散模拟分析中的应用[J].中国安全生产科学技术,2005,1(5):94-96.

[19]胡二邦.环境风险评价实用技术、方法和案例[M].北京:中国环境科学出版社,2009:96.

[20]ZHANG J J,HODGSOM J.Using GIS to assess the risks of hazardous materials transport in networks[J].European Journal of Operational Research,2000,121:316-329.

[22]刘诗飞,詹予忠.重大危险源辨识及危害后果分析[M].北京:化学工业出版社,2004,94-95.

[23]宇德明,冯长根,徐志胜.炸药爆炸事故冲击波、热辐射和房屋倒塌的伤害效应[J].兵工学报,1998,19(1):33-37.

[24]刘振翼,李浩,邢冀,等.不同温度下原油蒸气的爆炸极限和临界氧含量[J].化工学报,2011,62(7):1998-2004.

[25]蔡凤英,谈宗山,孟郝.化工安全工程[M].北京:科学出版社,2001.

[26]李庆功,宋文华,谢飞,等.加油站油品存储罐区火灾爆炸事故伤害范围的数学模拟[J].南开大学学报:自然科学版,2011,44(5):7-13.

[27]COZZANI V,SALZANO E.The quantitative assessment of domino effects caused by overpressure[J].J Hazard Materi,2004,107:67-80.

[28]吴晓玲,杨伟.轻烃储罐的蒸气云爆炸伤害风险分析[J].油气田地面工程,2006,25(7):33-34.

[29]张峥,李寅年.石油化工项目环境风险评价实例分析[J].环境科学研究,1999,12(2):32-35.

[30]RUNION H E.Occupational exposure to potentially hazardous agents in the petroleum industry[J].Occup Med,1998,3(3):431-444. ▷

AnalysisofEnvironmentalRiskofLeakageandDiffusionofDistillationColumninPetrochemicalEnterprisesBasedonMATLAB

ZHANG Jun-ming1,2, YUAN Peng1, GUO Ji-xiang2, XU Wei-ning1, SONG Yong-hui1

1.Department of Urban Water Environmental Research, Chinese Research Academy of Environmental Sciences, Beijing 100012, China 2.Enhanced Oil Recovery Research Institute, China University of Petroleum (Beijing), Beijing 102249, China

In order to fast assess the environmental risks of emergency leakage from the distillation columns in petrochemical enterprises, the diffusion results of crude oil vapor under both calm and windy conditions were obtained and then visualized by applying the software MATLAB based on hazardous substance leakage and diffusion models. Under the two types of meteorological conditions, the maximum concentrations of the released crude oil vapor were found at release source and at the point in the distance of 1 200 m from the release point respectively. The figures of concentration contours were obtained based on simulating calculations. In the possible explosion areas, the facilities around the explosion sites could be on fire or deformed because of overpressure, and the atmospheric environment over the explosion sites would be polluted. People in different radius ranges of overpressure would be damaged by different degrees. People would all get to death within a radius of 90.3 m of explosion accident and would be heavily injured within a radius of 145.4 m. The alkane from incomplete combustion of the explosion accidents and the crude oil vapor beyond the explosion areas would also have some adverse effects on the people's health and the surrounding environment.

distilling column; leakage; diffusion; environmental risk; MATLAB

1674-991X(2013)03-0259-07

2012-12-20

国家高技术发展计划(863)项目(2008AA06A404)

张俊明(1987—),男,硕士研究生,主要研究环境风险评价与管理,z_junming@163.com

*责任作者:宋永会(1967—),男,研究员,博士,主要从事水污染控制技术与环境管理研究,songyh@craes.org.cn

X821

A

10.3969j.issn.1674-991X.2013.03.041