船舶轴系扭转振动消减方法研究

段 斌

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

船舶轴系在发动机、螺旋桨等周期性扭转激励下出现绕其纵轴产生扭转变形现象,称为轴系扭转振动。船舶轴系之所以会产生扭转振动,其内因是轴系本身不但具有惯性,而且还具有弹性,由此确定了其固有的自由振动特性;而外因则是作用在轴系上的周期性变化的激振力矩,主要由气缸内气体压力产生的激振力矩和吸收功率部件吸收扭矩不均匀产生的激振力矩组成,是扭振产生的能量来源[1]。

船舶轴系按照激振的频率进行强制振动,当激振频率和轴系振动的固有频率相同时,将会产生“共振”现象,不仅会造成齿轮箱齿轮间撞击、齿面点蚀及断齿,联轴器连接螺栓切断、橡胶联轴器撕裂等现象,甚至会导致发动机的曲轴和推力轴、船舶中间轴和螺旋桨轴的扭断,严重地威胁了船舶动力系统的正常运行和船员的生命安全[2,3]。

1 扭振当量系统的转化

关于轴系扭转振动的理论分析、计算和数值解法等问题的研究,目前较为完整的方法是将柴油机、轴系、螺旋桨等部件转换成扭转振动的计算模型——当量系统。转换的基本原则是[4]:

1)惯量较大且较集中的部件作为非弹性惯量元件;

2) 惯量较小而分散的部件作为无惯量的弹性元件;

3) 阻尼可分为作用在弹性元件上的轴段阻尼和作用在惯量元件的质量阻尼;

4) 激振力矩只作用在惯量元件上。

根据当量系统转换原则,一般情况下可按下述方法进行当量扭振系统的转化:

1) 以每一曲柄的中心线作为柴油机单缸运动机构的质量集中点,即将每个气缸转化成一个质量集中点;

2) 以具有较大转动惯量部件的中心线作为质量的集中点,如螺旋桨、柴油机的飞轮和调频轮等;

3) 对于中间轴和艉轴等比较长的系统,一般可以把轴系中的各段轴的质量分别加在其两端的法兰上,而把法兰作为质量集中点;

4) 两个相邻质量集中点之间连接轴的刚度可作为该两个质量集中点的刚度值,而大转动惯量部件所具有的刚度值也应以集中点为界,分别加在其两边连接轴上;

5) 对于装有弹性联轴节、离合器等挠性联轴节时,可以把其主动部分和从动部分的转动惯量分开作为两个集中质量考虑,把其间弹性元件的刚度作为主动部分与从动部分之间的刚度。

将实际推进系统中的各个部件转换成为相应的当量组成的系统,可以大大降低扭振计算的复杂程度,再通过计算机快速和精确地计算,从而得到推进系统中各部件的扭振应力的计算结果,参见图1。

图1 实际的推进系统转换成相应的当量系统

2 影响扭转应力的因素

根据当量系统的转换原则,影响扭转应力的因素主要有以下几个方面:

1) 转动惯量:在扭振当量系统中,具有较大转动惯量的部件(如螺旋桨,柴油机飞轮和调频轮等)对扭转应力计算影响较大;

2) 刚度:中间轴和艉轴的刚度,也就是轴系的粗细,将一定程度上影响轴系扭转应力的计算结果;

3) 阻尼:扭振计算中的阻尼主要指摩擦阻尼,包括柴油机阻尼、螺旋桨阻尼、轴系阻尼和减振器阻尼等。柴油机中存在多种阻尼形式,它有柴油机运动部件与非运动部件之间的摩擦阻尼;曲轴材料产生扭转变形而形成的滞后阻尼;由于往复质量惯性力矩变化而产生的假阻尼;以及曲柄连杆机构冲击形成的阻尼等等。内燃机的扭转阻尼十分复杂,实用中大多通过经验公式计算。

螺旋桨阻尼是指船舶动力装置轴系发生扭转振动时,螺旋桨亦以一定的振幅在水中振动,此时桨叶与水不断发生摩擦,产生使振幅减小的阻尼力,这种阻尼随螺旋桨振动速度而变化;

4) 材料属性:中间轴和艉轴通常采用常规的碳钢锻造而成,若轴系材料换成高强度合金钢,能够有效提高轴系抗拉强度,从而提高轴系的扭转应力极限,更易满足船级社规范要求。

3 降低在共振转速处振动振幅

3.1 改变系统的固有频率(惯量和刚度)

主要是改变螺旋桨、柴油机飞轮和调频轮的惯量,以及中间轴和艉轴的刚度,通过改变系统的几何条件,进而改变扭振当量系统的固有频率,以避免与激振力矩共振。

3.2 增加系统中的阻尼

主要是通过在系统中增加阻尼式减振器来增加系统中的阻尼,达到降低振幅之目的。

目前,阻尼式减振器多采用硅油式减振器,价格相对较低。

3.3 增加自由度

主要是通过在振动系统中增加一个自由度,附加的自由度能够使原有固有频率分离成两个频率,从而达到降低振幅之目的。

该方法主要是在柴油机自由端安装动力阻尼式(弹簧式)扭振减振器,能够有效降低轴系上的扭转应力振幅,使得减小甚至完全删除转速禁区,但是该型减振器价格偏高。

实际应用中,通常会采用几种方案组合的方法,使得扭振计算结果既能满足船级社规范要求,又能使实施成本较低。

4 实例分析和优化

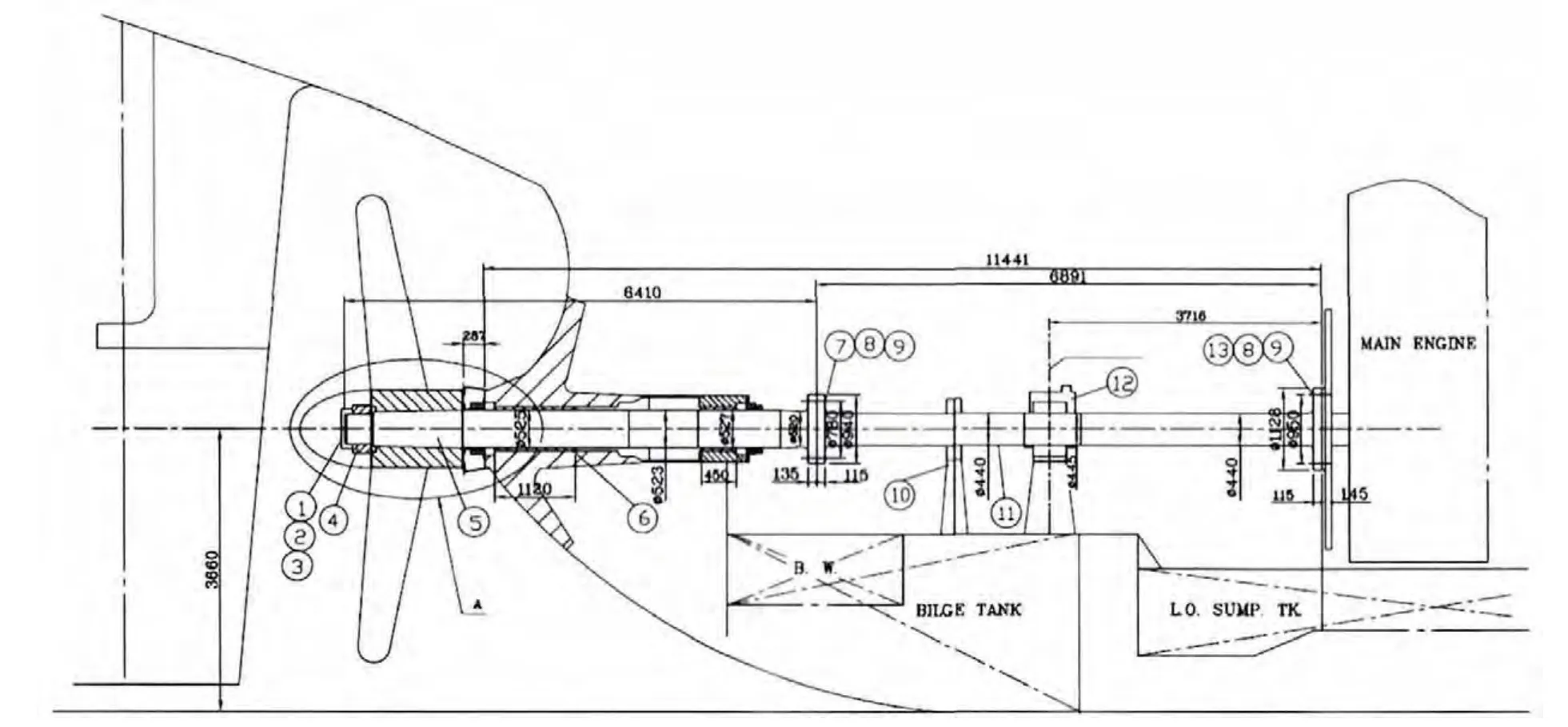

巴拿马型散货船通常会采用5缸低速柴油机,由于该型柴油机的自身特性,在船上安装后所引起的轴系扭振问题较为突出。因此,将以一型7万吨级巴拿马型散货船作为案例进行扭振优化的分析。该船型的推进系统如下:

主机:5S60MC-C8.1,功率10000kW×101r/min

中间轴:φ440mm×6891mm

艉轴:φ523mm×6410mm

螺旋桨:4叶桨,在空气中的转动惯量42400kgm2

图2 轴系布置

计算扭转振动使用的软件是挪威船级社(DNV)的Nauticus Machinery 10.0版本。该软件能够简单便捷地建立分析模型,并快速计算,进而从轴系的角偏移、角加速度、扭转应力和扭矩等多个方面进行分析,最后将建模数据、分析图表等内容选择性地加入分析报告并输出。

4.1 原设计

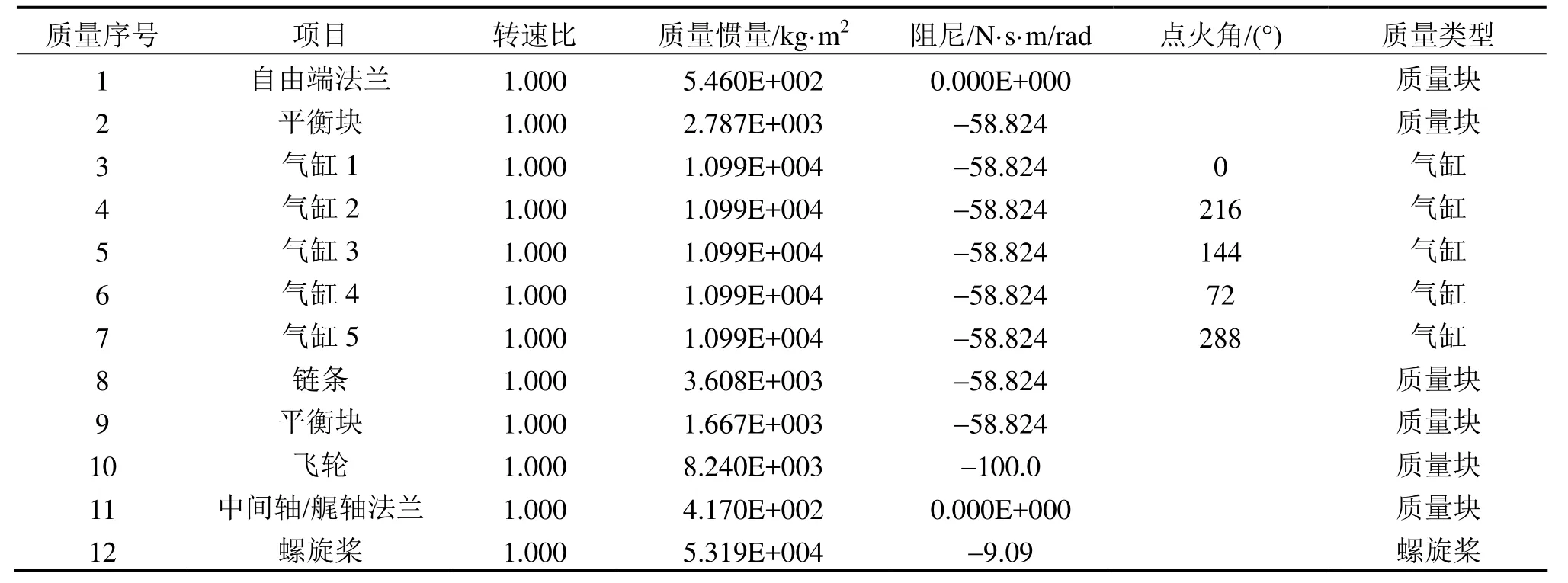

该配置将在主机推进端安装8000kgm2的飞轮,无调频轮或者减振器,轴系按照原设计进行计算。按照扭转振动计算模型的转化方法,转化后的当量系统如图3。

表1为该计算模型的详细数据。

图3 原设计的扭振计算模型

表1 原设计扭振计算模型数据

轴系序号 项目 转速比 刚度/N·m/rad 阻尼/N·s·m/rad 外径/mm 内径/mm 轴系类型1234567891 0 11 1-2 2-3 3-4 4-5 5-6 6-7 7-8 8-9 9-10 10-11 11-12 1.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000 1.000E+012 1.678E+009 1.385E+009 1.366E+009 1.357E+009 1.443E+009 1.912E+009 1.000E+012 2.740E+009 4.464E+007 1.004E+008-50.0-50.0-50.0-50.0-50.0-50.0-50.0-50.0 0.000E+000 0.000E+000 0.000E+000 720.0 720.0 720.0 720.0 720.0 720.0 720.0 720.0 720.0 440.0 523.0 115.0 115.0 115.0 115.0 115.0 115.0 115.0 115.0 115.0 0.0 0.0常规轴常规轴曲轴曲轴曲轴曲轴常规轴常规轴常规轴常规轴常规轴

通过计算,原设计的中间轴和艉轴上的最大扭转应力振幅分别为188N/mm2和112N/mm2,见图4,大大高出船级社要求的连续运行和短暂运行的限制曲线,必须进行优化以满足船级社标准。

4.2 增大柴油机飞轮转动惯量,在柴油机自由端增加调频轮(方案1)

在轴系扭振优化方法中,较为常用的措施是在柴油机自由端增加调频轮。调频轮主要作用是通过在轴系上增加转动惯量,改变系统几何条件,达到改变系统固有频率,降低扭转应力振幅的目的。而增大飞轮的转动惯量作用与增加调频轮相类似。将柴油机飞轮转动惯量增加至20000kgm2,同时增加转动惯量为30000kgm2的调频轮。

经过软件计算,中间轴和艉轴上的最大扭转应力振幅大大降低,分别为114N/mm2和68N/mm2,中间轴在共振处的扭转应力振幅仍然稍稍高于船级社的允许极限,而艉轴已经低于短暂运行的限制曲线,但仍然高于连续运行的限制曲线,需要设置“转速禁区”,即柴油机在该转速区域需要快速通过。因此,方案1未能完全解决该轴系系统的扭振问题。

图4 原设计中的中间轴和艉轴的扭转应力振幅

4.3 增加中间轴的轴径(方案2)

改变中间轴轴径的作用是改变扭振系统的固有频率,进而改变共振处的扭转应力振幅。方案2是在方案1的基础上,将中间轴的轴径增至460mm。

增加中间轴直径至460mm后,中间轴最大扭转应力振幅降至104N/mm2,正好处于短暂运行的限制曲线上,但该种情况是不能满足船级社要求的;而艉轴的最大扭转应力振幅却略微升高,达到70N/mm2,需要设置“转速禁区”。从该方案的分析可以看到,增加中间轴的轴径能一定幅度降低中间轴的扭转应力的振幅,但同时也会增加艉轴的扭转应力振幅。故方案2仍未能完全解决该轴系系统的扭振问题。

4.4 安装阻尼式减振器(方案3)

阻尼式减振器多以硅油式减振器为主,硅油式减振器是通过在减振器外壳和内部飞轮之间的间隙中充满硅油,利用硅油的黏性摩擦达到增加阻尼的作用。该型减振器最大特点是飞轮与外壳无弹性连接,连接柔度可以视作无限大。方案3是在原设计的基础上,在柴油机自由端增加阻尼式减振器。

增加阻尼式减振器后,中间轴和艉轴的最大扭转应力振幅分别降至95N/mm2和56N/mm2,均低于短暂运行的限制曲线上,在船级社允许的最大极限之内,但是由于振幅均高于各自的连续运行的限制曲线,因此仍然需要设置“转速禁区”。从该方案的分析可以看到,增加阻尼式减振器能够较好的降低轴系上扭转应力的振幅,使之满足船级社的要求,但是仍无法彻底去除“转速禁区”的限制。

4.5 增加动力阻尼式减振器(方案4)

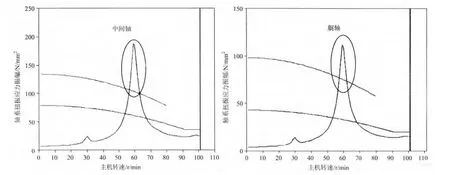

在动力减振器内,加上适当的阻尼,就形成了有阻尼的动力减振器。从理论上讲,动力阻尼型减振器效果最好,因为它既能利用弹性产生动力效应,又能利用阻尼消耗激振能量,从而达到降低新出现的共振振幅,扩大减振的频率范围,进一步改善减振的效果。因此,动力阻尼式减振器可以更好地减少柴油机运转的振动,计算模型见图5。

增加动力阻尼式减振器后,中间轴和艉轴的最大扭转应力振幅分别降至50N/mm2和30N/mm2,见图6,均低于持续运行的限制曲线上,均能极好地满足船级社的要求,不必设置“转速禁区”。从该方案的分析可以看到,增加动力阻尼式减振器具有极好地减振效果,是最佳的解决办法。

图5 方案4的扭振计算模型

图6 方案4中间轴和艉轴扭转应力振幅

从上述分析可以看出,相同条件下,阻尼式(硅油)减振器比动力阻尼式(弹簧式)减振器的效应低得多。当主质量与减振器质量之间的相对运动或弹簧的伸长都是很大时,这对弹簧的设计和制造工艺提出了很高的要求,故弹簧式减振器的价格相对硅油式减振器的价格高很多。这使得硅油式减振器效率虽然大大不及弹簧式减振器,却仍然得到广泛应用的原因。

综上分析,根据增加调频轮、中间轴轴径、安装阻尼式和动力阻尼式减振器等多种方案的计算结果,其减振效果及成本见表2。除了上述各种方案外,还可以进一步考虑降低螺旋桨转动惯量、将中间轴材料改为高强度钢等其他方法。

表2 各种方案减振效果及成本

5 结 语

本文阐述了船舶轴系扭振当量系统的转化原则和方法,影响轴系扭转应力的因素以及轴系扭振的减振方法,通过实际分析,叙述了将船舶推进系统转化为计算机软件模型进行计算分析、比较,最终确定轴系扭振优化措施的分析过程。提供船舶开发设计人员借鉴。

[1] 李渤仲. 船舶内燃机扭转振动[M]. 北京:北京科学教育出版社,1963.

[2] 张海燕. 船舶轴系扭振的产生及消减方法[J]. 武汉船舶职业技术学院学报,2009, (2): 12-14.

[3] 王 军. 飞轮、盘车机齿轮相关设计计算研究[J]. 上海造船. 2011, (4): 28-31.

[4] 许运秀,李宗焜. 船舶柴油机轴系扭转振动[M]. 北京:人民交通出版社,1978.