2+2 叠置式反应器在广西石化220 万t/a 连续重整装置中的应用

李国冲

(中国石油广西石化公司,广西 钦州 535008)

中国石油广西石化公司220 万t·a-1连续重整装置(简称CCR)以上游轻烃回收装置提供的精制石脑油为原料生产高辛烷值汽油组分,同时还副产含氢气体、C5组分(液化气)等产品。其C5+重整生成油的辛烷值按RON102 设计,该装置为目前国内最大的连续重整装置之一,于2010 年9 月6 日一次开车成功,是国内第39 套投产的连续重整装置。

本套装置的主要特点之一是其4 个反应器首次采用了并列2 台+2 台叠置式反应器,物流为上进上出(即中心管上流式),这样设计降低了反应-再生构架的高度,节省了投资,方便了施工、检修和操作。

1 反应器主要特点

1.1 反应器的布置

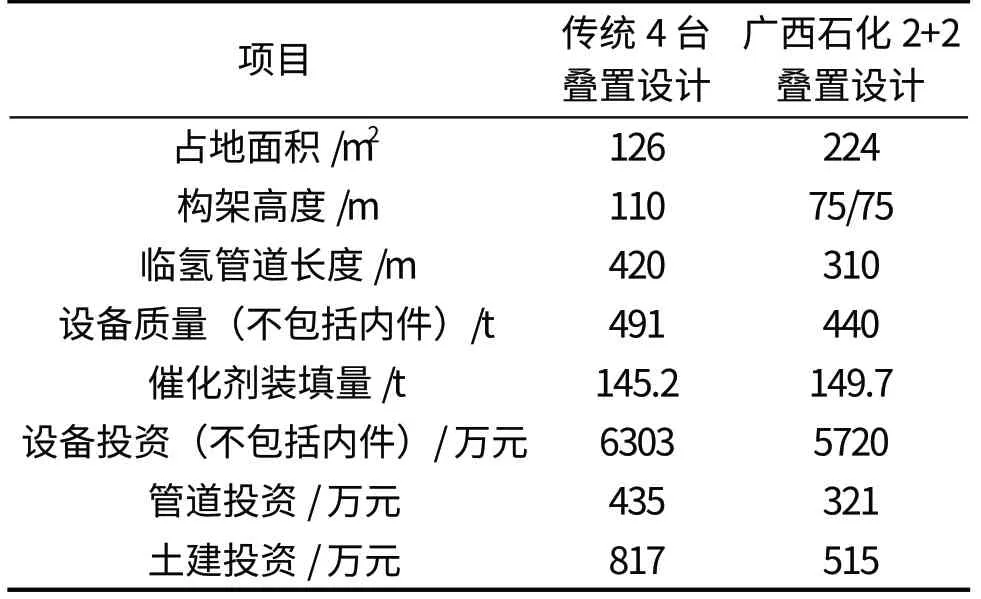

UOP 工艺装置传统上采用四合一的反应器结构形式,在工业化上有着丰富的经验,但随着连续重整规模的不断扩大,四合一单系列结构形式的连续重整反应器高度不断增加,反应器壁厚度也不断增厚,这给反应器制造、运输、安装、检修都造成了极大的困难。就UOP 专利技术而言,“2+2”叠置式的布置形式在工艺上完全可行,同时也有着工业化的经验。广西石化220 万t·a-1连续重整装置的反应器尺寸很大,若采用4 台叠置式,总体高度高,设备制造、运输和安装难度较大,同时炼厂所在地为台风多发区,风力载荷大,土建施工费用非常高,因此根据实际情况设计为2 台+2 台叠置式反应器的布置结构,即还原段、一反和二反叠置在一起,缓冲段、三反和四反叠置在一起,并列布置。采用此种方案,设备总高度降低到45m 左右,设备筒体器壁相对较薄,总重量减轻,但占地面积较大,另外增加了一套反应器催化剂器间提升系统。两种反应器布置方案对比见表1。

表1 反应器布置方案对比

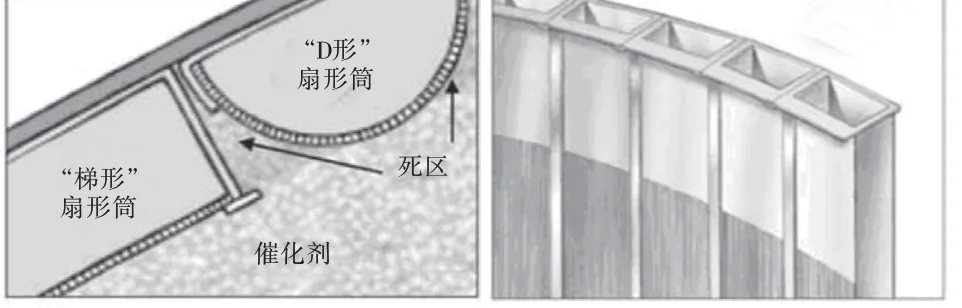

1.2 扇形筒形式

连续重整反应器均为径向反应器,其内件扇形筒是关键部件之一,是高温原料油气进入催化剂床层并均匀分配的通道。传统的扇形筒为“D 形”结构,此种扇形筒机械强度低,扇形筒间催化剂存在死区,催化剂利用效率低。本装置设计中首次采用Johnson Screens 公司优化的“梯形”结构扇形筒(OptiMiserTM),结构形式及实物如图1、图2。

这种结构是Johnson Screens 和有关工艺专利商共同开发的扇形筒,它结合了外篮式结构和“D 形”扇形筒的安装和维护方便的优点,保证了均匀的床层厚度,从而使床层接触范围最大化。与“D 形”扇形筒相比,优化的“梯形”扇形筒还有如下优点:

图1 “梯形”和“D 形”扇形筒结构形式图

图2 “梯形”扇形筒实物与安装效果图

(1)机械强度更大,能够满足在更差的工艺条件下使用,使用寿命长。可与反应器本体的停车检修时间一致,保证了装置运转的长周期,从而为实现超长周期节约了成本;

(2)催化剂在每一水平床层都是均匀的厚度,在扇形筒之间没有死区,无堆积炭,催化剂的使用效率更高;

(3)扇形筒横截面积大,流体分布更好,创造了高流量环境。

(4)更好的压缩和抗爆性能,轴向缝隙和光滑的丝网确保催化剂在工作中沿床层流动时不被磨损。

1.3 冷态提升系统

由于广西石化220 万t·a-1连续重整装置反应器一、二反直径达到2700mm,三、四反为2800mm,由环境温度向正常操作温度升温时,它的长度和直径的膨胀是值得注意的。随着反应器的膨胀,还原区催化剂依靠重力向下流入反应器,填充反应器增加的容积。当反应器变冷时,反应器和催化剂都冷缩,但催化剂仍比升温前体积增加了。催化剂之间粒子摩擦阻止了催化剂的流动,催化剂床层更倾向于挤压紧缩的反应器。催化剂由于膨胀产生对中心管和扇形筒施加的压力称为“床层压力”。一般情况下扇形筒有足够的伸缩能力防止床层压力损坏反应器内构件,但有时床层压力会导致扇形筒变形和中心管损坏。

为了防止上述情况的发生,UOP 设计了冷态模式系统,并在广西石化连续重整装置上应用,这样在任何情况下,都可以提升叠式反应器底部的催化剂。而冷态模式缺点是把氮气引入反应器及循环的待生催化剂会“二次结焦”。当“二次结焦催化剂”最终进入再生系统时,CRCS 会发出警报提醒操作员。

2 开工过程中的问题

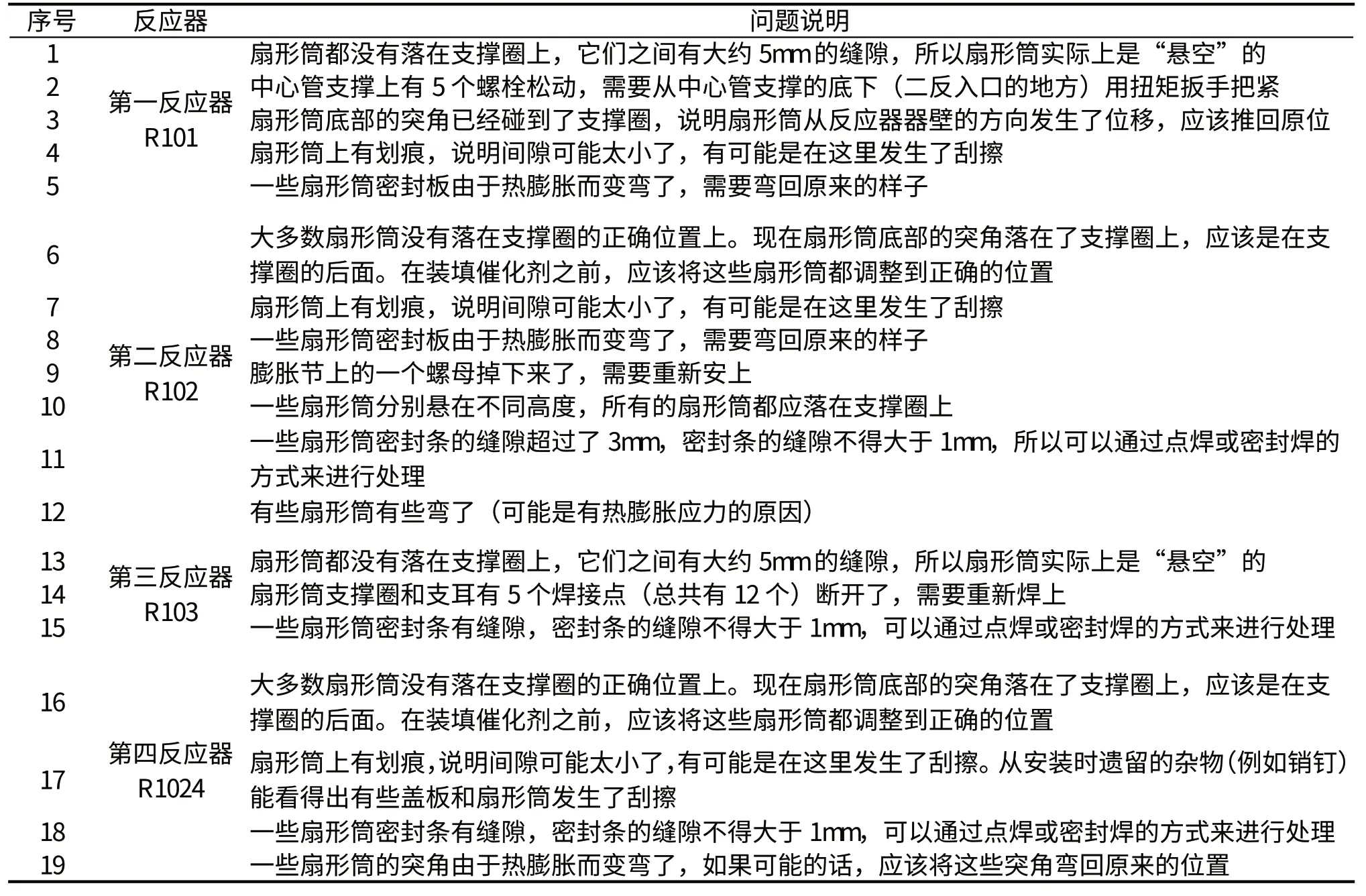

广西石化220 万t·a-1连续重整装置于7 月24日至7 月30 日进行了反应器干燥、四合一炉烘炉及余热锅炉煮炉工作,烘炉结束后,UOP 对反应器(R101 R104)和再生器(R201)进行了检查,检查发现4 个反应器扇形桶均有不同程度的变形、弯曲、悬空等现象。

分析原因是多方面的,下面列举了有可能造成上述问题的一些原因:

(1)扇形桶在安装过程中本身产生了形变,发生了弯曲;

(2)扇形桶与密封板之间的间隙过小,在升温过程中不能很好地吸收热膨胀产生的应力;

(3)扇形桶升气管与花盘之间间隙过小,产生阻力,致使扇形桶不能自由伸缩;

(4)由于烘炉期间控制炉膛升温速率十分困难,尤其在点炉初期,升温速率达到50℃·h-1,这可能导致反应器受热不均,产生热应力;

(5)烘炉期间反应器的运行条件和正常运行时是不一样的,正常运行时反应器内已经装填了催化剂,可以对扇形桶产生一定的支撑力。

随后,在UOP 的建议下,设备安装单位对反应器内构件进行了修复,包括将扇形筒复位到支撑圈上,调整压条的间隙,将变弯的密封板弄平,把紧螺栓。UOP 建议,在装置运行后,为防止扇形筒再次卡住,应该尽其所能控制好升温和降温速度。

3 标定期间的反应器运行参数

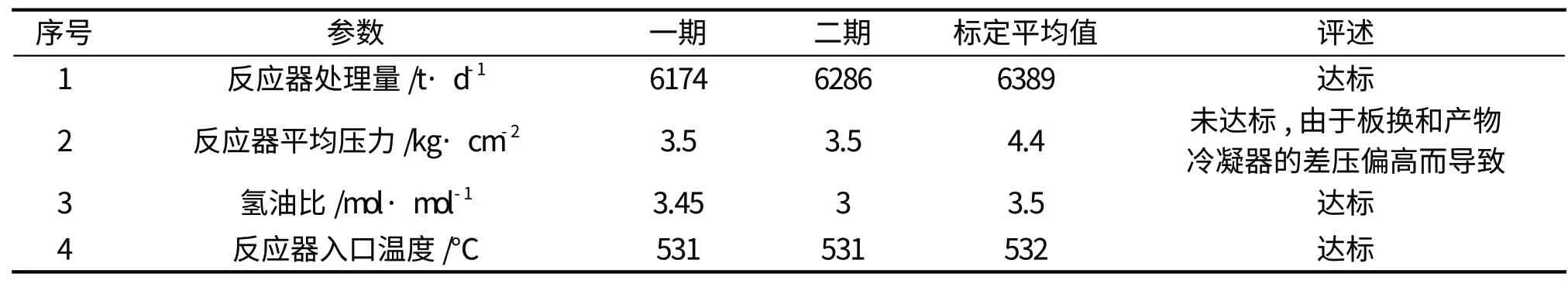

广西石化220 万t·a-1连续重整装置于2010年12 月13 日14:00 时至2010 年12 月15 日14:00时进行了装置满负荷标定工作,用以考察装置在设计的加工负荷下能否平稳运行,操作是否平稳以及各项指标是否满足设计要求。表3 列出了反应器的有关参数,并进行了简要分析。

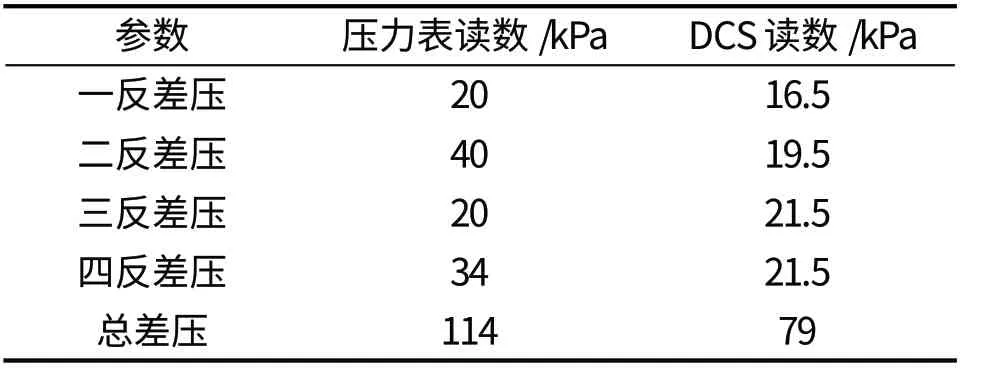

反应器平均压力的UOP 保证值为3.5 kg·cm-2(g),实际测得的反应器平均压力为4.4 kg·cm-2(g),该数值高于保证值的原因至少有两个,一是实际的操作压力是以所测量的反应器出入口压力为基础进行计算的,这样用压力表测量压力的准确性是无法保证的,一些压力表位于平台6m 以上的地方,非常难以读取,从这么远的距离读数是很容易出错的。另外,一般来说压力表精度较低,这点从反应器的差压和DCS 的差压读数的差异中也能看出来,结果详见表4。

其次,混合进料换热器(板换E101)出口侧和产物冷凝器A101 的压降也非常大,这两个设备的压降都超出了设备的设计压降,实际压降和设计压降之间的差值就会导致反应系统压力偏高,结果详见表5。

表2 反应器内构件检查问题汇总表

表3 反应器相关标定数据表

表4 反应器平均压力表

4 总结

2+2 叠置式反应器在国内应用尚属首次,从广西石化220 万t·a-1连续重整装置运行来看基本满足设计指标,达到了理想的运行状态,同时也为分列式布置反应器将来更好的发展提供了宝贵的经验数据。反应器内构件采用的“梯形”结构扇形筒在干燥过程中出现了一系列问题,需要进一步深层次分析原因,以供同类装置借鉴。

———《扇形的认识》教学廖