钢管涡流检测时信号扇形显示与幅值显示对缺陷判别的影响

张才良,申小忠

(1.福斯特惠勒能源管理 (上海)有限公司,上海 200122;2.常州常宝精特钢管有限公司,常州 213018)

1 问题的提出

笔者从事锅炉用无缝钢管的现场监造工作,尤其是经常见证钢管的无损检测,接触了大量不同材料不同规格的钢管涡流检测。目前各钢管制造企业所使用的涡流检测仪器除具有幅度显示和分析的功能外,还具有信号相位的显示和分析功能。在实践中,笔者发现这两种显示方式对缺陷的检出效果不尽相同。

2 涡流检测原理及其显示方式

涡流检测是导体涡流效应的一项重要应用,其基本原理为:当载有交变电流的检测线圈靠近导体试件时,由于激励线圈磁场的作用,试件中会产生涡流,而涡流的大小、相位及流动方式受到试件导体性能的影响,同时产生的涡流也会形成一个磁场,此磁场反过来又会使检测线圈的阻抗发生变化,因此,通过测定检测线圈阻抗的变化,就可以判断出被测试件的性能和有无缺陷等[1]。阻抗变化的获取和测定是涡流检测的核心部分,阻抗变化的主要参数之一是相位,因为相位的变化能够比较直观地反映阻抗的变化。在实际应用中,涡流检测按照对检测结果显示方式的不同分为阻抗幅值型和阻抗平面型。阻抗幅值型是在显示终端仅有检测结果幅度的相关信息,由振荡器产生交变信号供给电桥和检测线圈,信号经放大、相敏检波、滤波和幅度鉴别器,测信号中的干扰信号被去除,缺陷信号被获取并在显示和记录单元以信号的幅值量被显示和记录。阻抗平面型在信号的激励产生、提取及放大等信号处理方面与阻抗幅值型的工作原理及过程基本相同,不同的是信号经相敏检波和滤波后变成一个包含有线圈阻抗变化的相位和幅值信息的直流信号。该信号被分解成X和Y两个相互垂直的分量,在X-Y显示屏上进行显示。一般仪器设置为扇形,信号的两个分量能同时旋转,因此可以选择任意的参考相位对信号进行相位和幅值分析[1]。

3 不同显示方式的检测结果比较

3.1 不同类型的显示系统

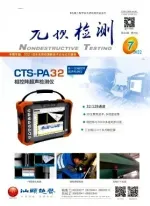

某钢管制造厂有不同类型的涡流检测显示系统,图1所示是比较有代表的两种处理系统显示的信号。从图1中可以看出检测信号扇形显示和幅值显示的明显区别。上海易尔公司ET-910型也是该显示类型的仪器。在同一界面上能显示幅值和相位的信息,但必须选择具体的显示方式 。上海威远公司的UNIK 268000X型智能涡流探伤仪不能同时在同一界面上出现两种显示,需要相互切换。

ET910技术特点是应用微机和最新电子动态平衡技术,采用高性能的专用软件和特有的矢量信号分辨系统。技术参数主要有:检测频率0.1~990kHz;最小步长10Hz;阻抗匹配0~255,步长1,阻抗三色显示窗;线性增益0~69dB,步长0.5dB;相位0~359°;具有幅值报警、扇形区域报警技术;矢量分辨报警模式有螺线形、扇形、椭圆形、矩形4种;绝对值报警电平区域0~127;扫描时间0~5 000ms;交流电220V±10%,50Hz±10%。钢研08B型仪器的技术参数与其基本相同。

图1 扇形与幅值显示的区别

UNIK 268000X型智能涡流探伤仪主要参数有:检测频率1~990kHz;最小步长1kHz;探头匹配1~4档,步长1;速度匹配1~4档,步长1;线性增益0~69dB,步长0.5dB;相位0~359°;具有幅值报警、扇形区域报警技术,报警区域连续可调;绝对值报警电平区域0~16,步长1;扫描0~128;步长1;交流电220V±10%,50Hz。

在实践中,笔者观察到扇形显示和幅值显示方式提供的试件缺陷信号及检测人员从中获得的信息不尽相同。

3.2 不同显示方式的比较

3.2.1 扇形显示

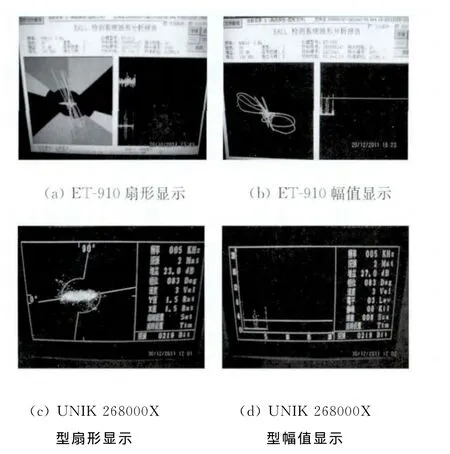

信号扇形显示能获得被检件缺陷的相位,而根据相位的角度、位置、形状、大小,可以大致判断出缺陷的形状,性质,深度和大小。图2(a)为某缺陷的信号扇形显示,可见:

缺陷的相位角小(相对于对比试样人工通孔而言,参考图1(a),可以确定它是外表面缺陷且深度较浅。缺陷相位幅度较大且形状比较规则,可以判断该缺陷的宽深比大而且形状比较规则,基本能得出该缺陷为折叠或重皮。从相位图分析应有两个缺陷,但参考右下侧的时基扫描线,却只发现一处扫描显示,有可能是两个缺陷距离较近,时基扫描线近似重叠。因而推断此处有两个并列的缺陷(沿圆周方向)。

现场观察缺陷的实际情况,图2(b),验证了从图2(a)所得的信息对缺陷的判断是基本符合实际情况的。

图2 某缺陷信号扇形显示与实际缺陷对比图

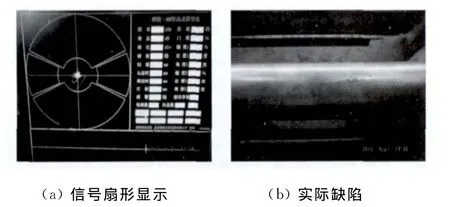

图3是某缺陷信号扇形显示与实际缺陷对比。检测时(样管校验相位角95°)得到的信号很大,超过了显示屏范围,无法准确判断缺陷的形状及相位角,但可以得知是一个严重缺陷。为了准确判断,降低增益13dB,获得图3(a)所示相位,根据其相位角较大(近60°)且形状规则,判断该缺陷深度大而形状规则,有贯穿的可能。图3(b)是观察到的实际缺陷,切管验证该缺陷确已贯穿。

图3 某缺陷信号扇形显示与实际缺陷对比

3.2.2 幅值显示

幅值显示仅能观察到示波器时基扫描线上的波形幅度的变化和信息。如某缺陷检测时的幅值显示如图4(a)。根据其幅度大小,大致能判断缺陷的尺寸,不能得到缺陷的性质、深度、形状等信息。从该波形分析得出该缺陷的尺寸较小。

图4(b)是同一缺陷的扇形显示,根据它的相位角度及形状,可以判断该缺陷是一个宽深比较大,形状较规则的凹状缺陷。图4(c)是实际观察到的缺陷(凹坑)。

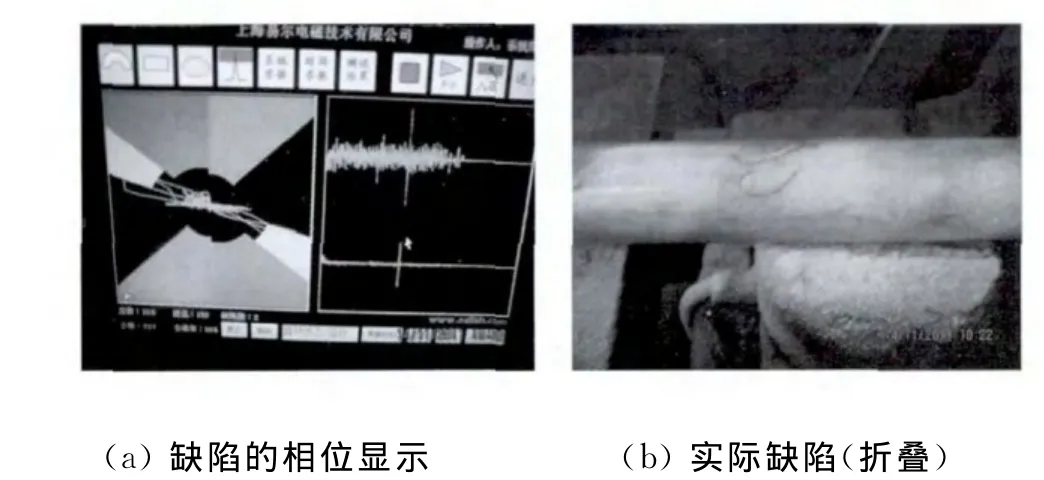

3.2.3 结合两种显示方式分析缺陷

对深度较浅的缺陷如果检测选择幅值显示,有时并不能发现缺陷信号,但扇形显示能发现缺陷的相位信息,可以防止缺陷漏检。图5(a)所示的是某缺陷检测时的信号幅值显示模式,在示波器下方时基扫描线上没有观察到任何波形幅度的变化,表明未检测到缺陷。但在示波器左上方时基扫描线坐标上发现有缺陷相位显示,但未达到以幅值显示模式设置的报警水平,从相位角度和形状分析,该缺陷有一定深度,形状较规则。笔者观察得到如图5(b)的实际缺陷(折叠)。

信号扇形显示不能象幅值显示一样有效给出缺陷在钢管长度方向上的数量和大致位置,如图1(c)样管上的5个通孔相位基本叠合在一起,而图1(d)幅值显示能获得通孔信号在长度方向的数量和位置,有利于检测人员对缺陷的定位,提高检测效率。但分析图2的相位图,认为应有两个缺陷,但参考右下侧的时基扫描线时,却只发现一处扫描信号显示,这有可能是两个缺陷距离较近,时基扫描线近似重叠导致。因此推断此处有两个并列的缺陷(沿圆周方向)。

3.3 分析结果

(1)UNIK 268000X型智能涡流探伤仪的两种显示不能在同一界面上。如果选择幅值显示方式,就没有相位坐标显示作参考。假设缺陷在示波器时基扫描线的幅度没有变化或未达到设置的报警水平,按验收标准会被认为合格,导致较小的危险性缺陷(如裂纹)容易漏检。如果选择扇形显示,缺陷相位幅度即使未达到所设置的报警水平,但至少能给检测人员一些有关缺陷性质、深度等有用的参考信息,结合实际缺陷检查,判断是否合格。因此像UNIK 268000X型智能涡流探伤仪应优先选择扇形显示。

图4 某缺陷信号两种显示与实际缺陷对比

图5 某缺陷信号幅值显示与实际缺陷对比

(2)如果检测信号显示选择如:图1(b)易尔ET-910或图5(a)钢研08B的幅值显示法,也应参考其相位信息,如上述分析的图5(a),在示波器下方时基扫描线上没有任何波形幅度的变化,表明未检测到缺陷,应判定产品合格。但在示波器左上方的报警水平坐标里发现有缺陷相位显示,表明产品有缺陷,虽然未达到报警水平,此时须观察实际缺陷情况。如图5(b)所示,可知该缺陷不能接受。因此如果单纯地以时基扫描线上波形幅度的变化为依据来判定涡流检测结果,可以看出涡流检测幅值显示有可能会造成缺陷的漏检。因为幅值显示的结果并不一定是最大阻抗值或阻抗变化的最大值,而通常是在最有利于抑制干扰信号的相位条件下的阻抗分量[1]。

4 结语

钢管制造厂所使用的涡流检测仪器一般都具有扇形和幅值两种显示方式,检测时必须选择具体的方式。笔者所了解的情况是检测人员习惯选择幅值显示。通过上述的比较分析,涡流检测信号扇形(相位)显示比幅值(波形)显示能够获得更多的缺陷相关信息,因此在实际的涡流检测中,建议选择以扇形显示为主,以幅值显示为铺,这样有利于检测人员的观察和评判,提高缺陷的检出能力和产品质量。

[1] 徐可北,周俊华.涡流检测 [M].北京:机械工业出版社,2004.

———《扇形的认识》教学廖