钢板超声波测厚仪测量误差及分析

司春杰

(济南钢铁股份有限公司,济南 250101)

使用脉冲反射式超声波测厚仪对钢板测厚,数值显示直观,操作简单,不受空间、部位、环境限制,是千分尺测厚无法比拟的。超声波测厚仪与超声波探伤仪原理比较相似。但超声波测厚仪的检出灵敏度要比超声波探伤仪的基准灵敏度高得多,钢板的均匀性对检测结果影响很大。特别是数字直读式测厚仪,没有波形显示,钢板内部很小的缺陷都可能触发计算电路,产生异常厚度值,易对钢板质量产生误判。而较小的,如φ1mm平底孔当量缺陷,在钢板探伤仪基本灵敏度下检测不到。

因此,GB/T 11344-2008《无损检测 接触式超声波回波法测厚方法》标准,第7.5条规定“对于材料不均匀,衰减较大的试件,将影响测厚结果,有时测量区域存在微小夹杂或分层,也会得到异常的厚度值,这时应采用A扫描超声波检测仪来测量厚度”。TSGR 7001-2004《压力容器定期检验规则》标准第25条也有同样的规定。

1 钢板测厚误差产生的原因

1.1 超声波测厚仪设置

超声波测厚仪探头频率为5MHz。超声波检测的最小灵敏度为λ/3(λ为波长)[1],相对于5MHz探头,即可检测到钢板中0.4mm的缺欠。为适应不同曲率、粗糙度工件的局部测厚,测厚仪使用的探头直径为φ5~10mm。由于测厚仪的探头直径小,有效声束宽度小,几乎成线性,能量集中,一旦探测到钢板内小的缺欠,较强的缺欠反射信号就有可能触发测厚仪计算电路,产生异常显示。

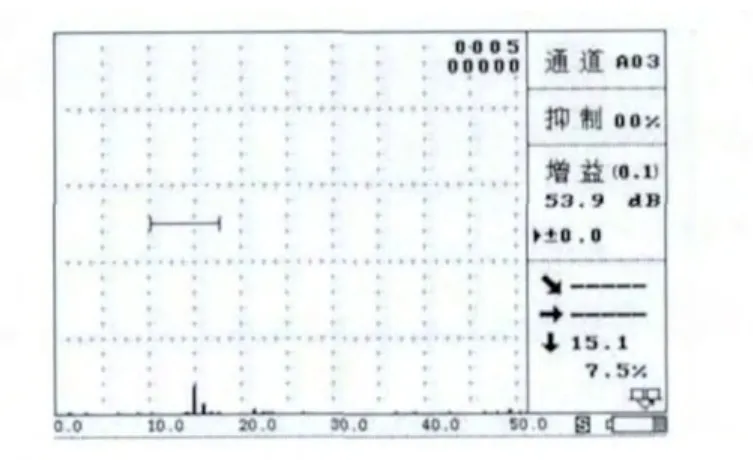

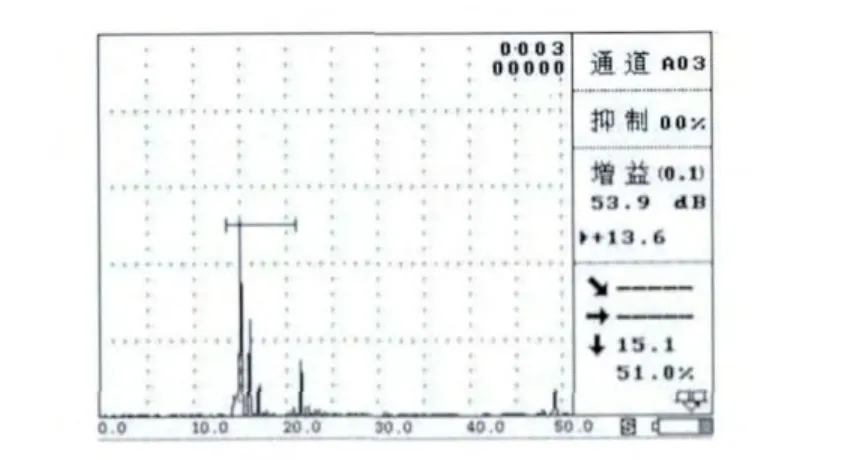

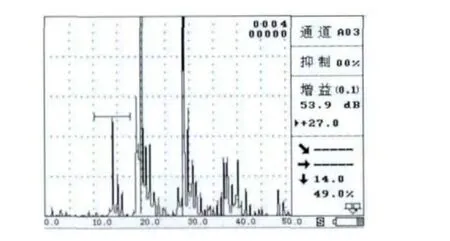

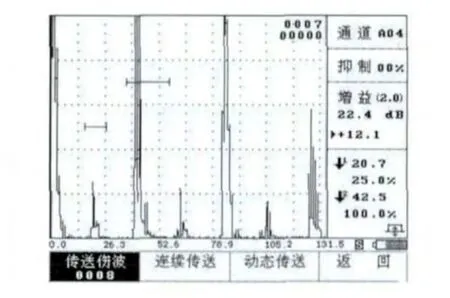

测厚仪多为通用型的,为使不同材质、不同厚度工件的底波达到计算电路的闸门阈值,必须设置较高的增益,即较高的检出灵敏度。试验发现,GE DM5E测厚仪能够检测到14mm处φ1mm平底孔。使用HS 611e超声波探伤仪和5P20ZFG10双晶探头,检测15mm处φ5mm平底孔50%波高及幅值如图1所示。相同灵敏度下,15mm处φ2mm平底孔波高只有7.5%,如图2所示。显然14mm处φ1mm平底孔波高几乎无法观察。当φ2mm平底孔波高达到50%时,需要在φ5mm平底孔波高50%的基础上再增加13.6dB,如图3所示,14mm处φ1mm平底孔需要增加27dB,如图4所示。可见,测厚仪设置的检出灵敏度要比标准规定的钢板探伤基准灵敏度高的多。

图2 15mm处φ5mm平底孔灵敏度下的φ2mm平底孔波高

图3 φ2mm平底孔波高50%幅值

1.2 钢板内部的缺欠

图4 深度14mm的φ1mm平底孔波高50%幅值

超声波测厚要求声速在钢板内部恒定,能分辨底波反射信号。由于目前的冶炼、轧制技术无法保证钢板内部组织完全均匀,或多或少出现缺欠。若钢板中存在分层,分层处超声波100%反射,底波消失或底波位置被多次缺欠回波替代,测厚仪和探伤仪检测结果相同,都会产生厚度测量误差现象,数值显示的是检测面到分层位置的厚度。而偏析、夹杂物或异常粗大组织的声阻抗与钢板基体差异较大,会产生不同的反射和透射,同时反射波还有可能发生叠加效应,信号增强,而被探头接受到(先于底波信号)。若使用带A扫描波形的测厚仪,能够清楚地辨别缺欠波和底波,通过闸门位移,有目的地选择反射波,显示缺欠或底波的深度位置。而数字直读型测厚仪,只有数字显示,只要捕捉到一个返回来的足够强的信号,仪器即进行计算,不会确认返回信号是否为真实的底波信号。

不同型号的测厚仪设置的灵敏度和闸门高度不同,对钢板内部缺欠反射信号增益及识别不同。CTS-20测厚仪标称能够发现距表面80mm的φ2mm缺欠。GE DM5E测厚仪能够检测到14mm处φ1mm平底孔。而这类小缺欠在钢板探伤基准灵敏度下,缺欠波很小,都不是探伤标准规定的计量缺欠,但由于测厚仪灵敏度高,即使小缺欠反射信号,很容易触发测厚仪计算电路,产生异常示值。所以标准规定,对测厚仪异常示值部位,应采用A扫描超声波探伤仪进行测量。

目前比较先进的测厚仪具备AGC(自动增益)、SLOPE(前后波强度斜率调节)等功能,可有效抑制或者屏蔽杂波,有助于辨识真正的底波信号。

2 测厚误差不等于钢板超声波检测不合格

测厚仪使用的探头小(φ5~10mm)、频率高、设置的检出灵敏度高,即使小的缺欠就可能触发测厚仪计算电路,造成测厚不准。而超声波探伤仪使用的探头直径大(φ14~20mm)、有效波束宽,声波遇到缺欠时,有反射波、透射波与衍射波,还有缺欠周围完好部位的直通波,如图5所示。在钢板探伤基准灵敏度下,有些小缺欠无法显示,只有较大的缺欠才会产生较高的反射,对底波产生较大的影响。

图5 大晶片探头检测示意

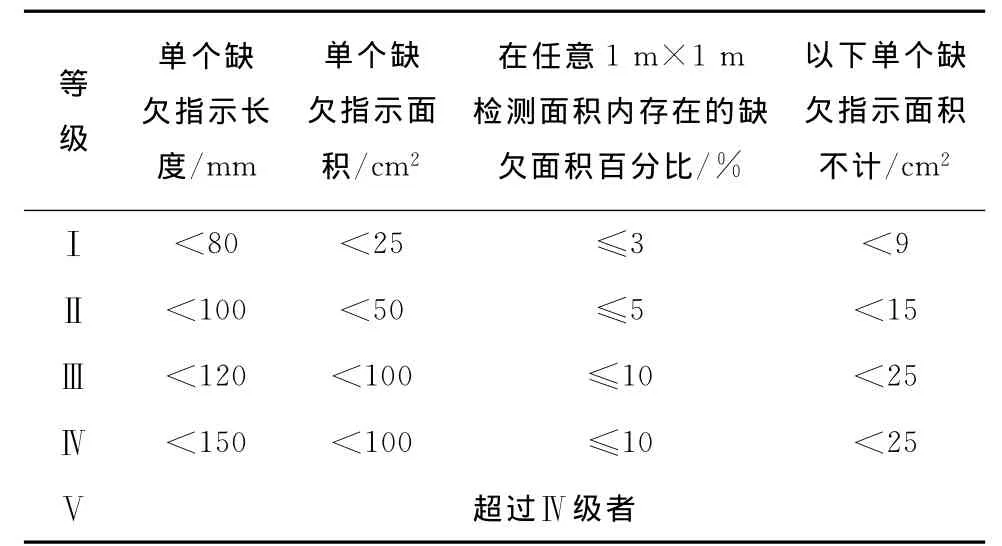

我国的钢板探伤标准均是以φ5mm平底孔作为基准灵敏度,只有在检测过程中发现下列三种情况之一即作为缺陷:①F1≥50%;②B1<100%,而F1/B1≥50%;③B1<50%。对缺陷需要测定其指示尺寸,根据标准进行级别的判定。其它缺欠显示如图6所示,都可以不需考虑和计量(除非认定为危害性缺陷),见表1。JB/T4730.3-2005和 GB/T 2970-2004规定了各级别钢板允许存在的缺陷指示长度、指示面积和缺陷面积百分比,还规定了单个缺陷指示面积不计的情况。由于标准中允许钢板存在上述缺欠,使用测厚仪检测,难免产生测量不准现象。

图6 不需计量的内部缺欠(不连续性)

表1 JB/T 4730.3-2005钢板质量分级

在测厚有误差的质量异议中,主要表现为钢板只显示一半厚度。试验发现,钢板探伤合格而出现测厚误差,主要是钢板中心宽而密集的珠光体和贝氏体带引起的缺欠反射[2]。所以加强铸坯、轧制、热处理工艺有效的控制,才能保证钢板内部组织均匀、性能稳定,避免质量异议的发生。

3 结论

超声波测厚仪与超声波探伤仪在匹配使用的探头及设置的灵敏度方面都有不同。超声波测厚仪出现异常读数时,要使用超声波探伤仪对疑似位置进行确认。钢板中心位置最容易出现偏析、夹杂、分层和异常粗大组织,这些缺欠的存在是超声波测厚存在误差的主要原因。改善铸坯和钢板内部质量,是减少测厚误差的根本办法。

[1] 沈功田.超声探伤灵敏度与灵敏度上限[J].无损检测,2002,10(10):420.

[2] 王树国.中厚板探伤密集形缺欠的成因分析及解决办法[J].中国冶金,2010,1(1):13-20.