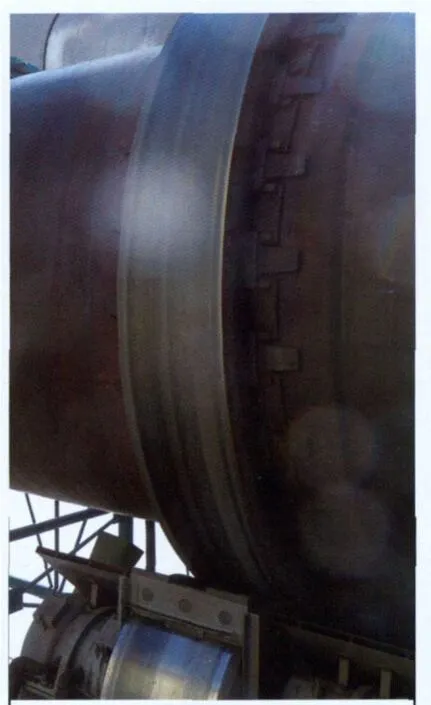

回转窑轮带托轮的在线修复

袁泽

随着大型金属工件在水泥生产设备上的广泛应用,设备制造中基材硬度不均,铸造时组织疏松,产生气孔、气泡、夹渣等缺陷,加上设备长期在重载荷、高温形态下超负荷循环工作,极易形成点蚀剥落或断裂失效。回转窑轮带、托轮、大齿圈常见剥落和裂纹,磨机中空轴和滑履端顶接触点易出现裂纹。金属工件缺陷的修复技术越来越多地受到各界的高度关注,其修复的快捷性、简易性、耐久性、经济性成为修复技术的研究焦点。本文重点介绍粉末冶金堆焊技术在水泥生产设备修复中的应用实例。

1 粉末冶金堆焊的定义

粉末冶金堆焊技术是近年来发展和应用的一项涵盖物理、化学、机械、材料等多学科、多领域的综合性科学技术。粉末冶金堆焊是为了增大或恢复工件尺寸,运用粉末冶金技术使焊件表面和焊件结构获得具有特殊性能的熔敷金属而进行的焊接。冶金粉末配方中有12种(Fe、Mn、Si、Cr、V、Ni……)不同的金属和非金属元素,其作用是提升工件的力学性能,增强工件的强度、弹性、耐磨性、耐蚀性和调节新型合金层的硬度,从而延长工件的使用寿命。

2 粉末冶金堆焊的特点

粉末冶金堆焊具有以下特点:(1)堆焊熔敷形成新型合金层与工件基材呈冶金结合,结合强度高;(2)堆焊层组织致密,成型美观;(3)成型后具有耐磨、耐蚀、耐高温、抗氧化和提升冲击韧性等综合物理化学特性;(4)设备集成简单,节能易操作,便于大型金属工件的在线作业;(5)熔池深(>200mm)、面积大、熔敷效率高,特别适用于大型金属工件剥落和裂纹的修复;(6)修复效率高,具有快捷性、简易性、耐久性和经济性,被广泛运用于笨、重、超大型金属工件的修复;(7)工艺要求严格,对焊材、焊接技术、气象条件等工艺细节的要求都极为苛刻;(8)焊接产生焊后残余应力,必须做分散和消除应力的工艺处理。

3 粉末冶金堆焊的适用范围

粉末冶金堆焊的适用范围十分广泛,适合所有的铸钢件和合金钢工件。特别适合于回转窑筒体、轮带、托轮、大齿圈和磨机筒体、滑履端顶点面、中空轴、磨盘座等工件的点蚀剥落或断裂失效。

4 粉末冶金堆焊技术修复案例

4.1 工件名称、地点及使用单位

工件名称:5000t/d回转窑三挡轮带;地点:河南焦作;使用单位:焦作千叶水泥有限公司。

4.2 工件缺陷

1号线三挡轮带在修复点蚀剥落时发现一处490mm×340mm裂纹。

4.3 修复方案

(1)检测:探伤检测。全面、系统地对整个轮带裂纹部分进行超声波探伤,标注裂纹缺陷部位的长度和深度,修复过程中实施着色探伤。

(2)加筋。分别在轮带裂纹两侧焊接两根850mm×30mm×30mm的钢条,防止轮带在修复过程中移位或变形。

(3)清除失效的金属组织。用专用方法将受损失效部位的油污层、锈斑层和疲劳层以及工件铸造缺陷形成的气孔、气泡和夹渣全部清理干净,露出致密完好的金属层。

(4)清理创伤面。我们采用专用方法清理创伤面,将创伤面的杂质及其氧化层全部清除、清理干净。

(5)预热。将裂纹修复部位加温至250~380℃。

(6)涂层熔敷。从金属结构的四个涂层逐层熔敷进口粉末冶金材料,即结合层、过渡层、工作层、加工层层层熔敷、层层堆焊,形成均匀致密的新型合金层,将缺陷部位予以完全填补。

(7)变性。变性就是改变新型合金层综合的物理化学特性。修复后形成一层致密的新型合金层,将原工件基材单一的晶相结构变为复合的晶相结构,从而具备耐蚀、耐磨、耐高温、抗氧化、耐冲击等综合的物理化学特性。

(8)振动时效。使用专用工具完成振动时效,以实现均衡分散焊接应力,确保修复质量。

(9)人工时效,即保温和缓冷。消除焊后残余应力是轮带、托轮剥落修复的非常关键的一环,做不好该环节会使整个修复前功尽弃。我们用专用搪瓷加热带对修复部位升温、保温,严格按公司升温、保温温度和保温时间的工艺规范实施升温、保温和缓冷。

(10)磨削。现场制作轮带弧形磨具,保证修复后形成的弧度与现有的弧度一致。修复后轮带裂纹部分的使用寿命在新品的两倍以上。

(11)复查检测。使用超声波探伤检测,真正做到修复后的轮带无任何缺陷存在。

三年来我们运用粉末冶金堆焊技术修复了铜陵海螺水泥有限公司万吨回转窑托轮的大面积深度剥落,修复了河南省大地水泥有限公司ϕ 4.2m管磨滑履端顶整圈裂纹,修复业务涵盖了中国建材、中国中材、山水集团、亚泰集团、西部水泥、葛洲坝水泥等一百多家水泥企业,取得了很好的社会效益和经济效益,修复后工件的使用寿命是新品的两倍以上,为广大水泥企业降低成本和提高经济效益做出了重要贡献。■