浅谈筛分问题对炼铁成本的影响

段宇炬,贾晋林,杨金刚,李 盛

(天津钢铁集团有限公司炼铁厂,天津300301)

1 引言

高炉槽下筛分是矿石进入高炉前的一道重要工序,其最理想的效果是既保证粒度<5 mm的矿石粉末尽可能少(通常要求不超过5%[1]),同时,其筛下物跑粗部分(即>5 mm或大于其筛网规格尺寸)应尽可能少,使矿石达到最大限度地利用,避免合格粒度的矿石进入返矿,造成成本的浪费。

受设备性能、管理及操作等多方面因素影响,多数企业的矿石筛分效率并不理想,通常只重视筛上粒度合格,保证入炉粉末少即可,而对是否有过多的合格粒度矿石成为筛下物,造成筛下物跑粗严重并不关心。更为极端者甚至认为,筛下物跑粗越多,表明筛上入炉粉末越少,对高炉冶炼越有好处。事实上,这种放任筛下物跑粗的做法是极度有害的。虽然从表面上看,矿石入炉粉末确实少了,且5~10 mm粒级比例会降低,矿石平均粒度会有一定提升,对高炉料柱透气性有好处。但是,我们还要看到,一方面跑粗的部分矿石成为返矿,本身利用价值就打了折扣,造成了成本损失;另一方面返矿无法直接入炉,必须要再次经过烧结工序,至少还要牺牲烧结工序成本及额外的返矿运输成本,而前者通常在每吨90~140元(视熔剂添加量而变)。况且,返矿中大粒度料增加,特别是5 mm以上粒度料增加,会影响烧结造球过程,降低烧结混合制粒效果,使烧结混合料透气性降低,进而影响到烧结成品率、烧结燃料消耗及烧结矿质量,并且会形成新一轮的恶性循环。

2 天钢高炉矿石槽下筛分系统现状

2.1 矿石筛分系统概述

2011年,天钢炼铁厂曾经出台了对高炉槽下筛分系统的考核奖励办法,办法规定:不定期抽查,非筛分设备原因,发生筛下物跑粗(按各仓粒度标准)超15%按仓次扣奖,全月无超标进行奖励。因筛分设备原因,矿、焦筛下物跑粗超标则考核检修。考虑到新办法应设立过渡期,1、2月份暂按超30%考核。但实际结果是尽管1、2月份跑粗超标均达12仓次,考核力度较大,在较短时间内迅速见到了效果,但好景不长,由于管理方法和措施不到位,再加上一些不同声音的干扰,此办法实施时间不长,又被迫中止了。此后,筛分系统的管理又重新回到了原点。

截至2012年6月,高炉矿石槽下筛分粒级有5 mm、6.3 mm两种规格,分布情况见表1。

表1 天钢高炉矿石槽下筛分粒级规格

2.2 矿石筛分系统跑粗情况介绍分析

根据以往经验测定的烧结矿、球团矿、块矿的返矿率(可作为基准值),并按照2012年6月份当月测定的高炉矿筛的平均跑粗情况,计算出当月烧结矿、球团矿、块矿的实际返矿率如表2所示。其中,返矿单价为800元/t,价差栏目列出了烧结矿、球团矿、块矿与返矿的价格差异值。

表2 天钢高炉2012年6月实测筛分系统状况

表2中实际返矿率计算公式为:

实际返矿率(%)=100×经验返矿率/(100-筛下跑粗率)

3 筛分对炼铁成本影响的分析及管理改进措施

3.1 矿石筛分系统跑粗对炼铁成本影响分析

由于烧结矿、球团矿、块矿与返矿价差的存在,筛下跑粗使原本价值高的、合格粒度的烧结矿、球团矿、块矿,贬值为比原价值低200元/t以上的返矿,使入炉净矿价格提高,造成了较大的成本浪费。

下面以块矿为例,进行分析:

当时使用的进口块矿平均单价1004.75元/t,CIQ检验<6.3 mm为11%,进厂检验<6.3 mm不超过15%,故确定经验返矿率为15%,即可以认为进口块矿毛矿1004.75元/t,其中含15%返矿粉,返矿粉单价为800元/t,那么去除15%粉后的85%应为净入炉矿。净入炉矿单价的计算公式为:

(毛矿单价×100-返矿粉单价×返矿率)/(100-返矿率)

经计算,返矿率为15%时块矿净入炉矿单价为1040.88元/t,而由于跑粗率大,实际返矿率为21.42%,此时,块矿净入炉矿单价升高至1060.56元/t,升高了 19.67 元/t。

依此类推,可分别计算出由于筛分系统跑粗率大,导致烧结矿、球团矿净入炉矿单价的升高值,按照2012年6月份当月实际单位净矿消耗量,可计算出单位生铁成本升高的金额。由于返矿率升高导致炼铁成本升高分类统计见表3。

表3 天钢高炉2012年6月筛分系统影响成本统计

从表3不难看出,由于槽下筛分跑粗率较大,导致烧结矿、球团、块矿净入炉单价升高,并导致炼铁成本分别升高 8.97 元/t、6.53 元/t、4.87 元/t,总计造成炼铁成本损失20.37元/t,即可见其对炼铁成本的影响是非常大的。

3.2 关于返矿价格对炼铁成本影响分析

返矿的价格,由于各厂定价方法不同,可能存在较大差异。但从长期来看,由于返矿的产生、使用是平衡的,其定价高低对炼铁实际成本没有影响。

本文中,返矿由于其品位略低于原烧结矿、球团矿、块矿,另外,同品位的块、粉差价本是惯例,其定价水平也基本与实际相符。

3.3 关于经验返矿率对炼铁成本影响说明

不同的矿种含粉率不同,导致经验返矿率不同。天钢所使用的矿、球,返矿率最低可达3%~5%,而近来为了追求低成本、高效益,采购了一些廉价矿,部分矿返矿率可高达30%以上。但即使在这种情况下,跑粗也应严格控制,测算表明,随着经验返矿率的升高,筛下跑粗对成本的影响是增大的。

3.4 关于焦炭筛分系统跑粗对炼铁成本影响提示

供应给高炉的焦炭在槽下进行两级筛分,其中12~25 mm部分作为焦丁送入焦丁仓混入矿批中使用,12 mm以下焦炭粉末作为焦粉(返焦)返回料场,再供应至烧结作为烧结燃料使用。由于多数企业对入炉焦炭粒度过度重视,经常发生筛下物跑粗较多情况,导致>25 mm以上焦炭降级为焦丁,>12 mm以上焦丁降级为焦粉使用,由于焦炭与焦丁、焦粉差价在300~500元/t,跑粗相当于焦炭贬值降低使用,会导致入炉净焦价格升高,从而导致炼铁成本的无谓升高。由于焦炭在炼铁的使用更加复杂,本文暂不详述。

3.5 筛分系统精细化管理改进措施

3.5.1 建立组织机构,细化摸底调查

2012年7 月,炼铁厂选拔了一批年轻的技术人员充实到生产和管理的重要岗位,以此为契机,以细化成本管理为核心,重新梳理了一些规章制度和考核办法。

为了挖掘降成本潜力,由生产技术科牵头,以设备管理科、检修作业区为技术支持和后盾,以作业区原料供应系统为管理对象的筛分系统管理小组宣告成立。小组成立后,首先从基础工作入手,对所有作业区的相关筛子进行了统计建档,并对每个筛子的所属区域、筛网形式和规格、当前料种、责任人员等进行了摸底确认,并对每个筛子的筛分效果、筛网更换情况进行了为期3个月的跟踪考察,对工作中发现并确认的问题及时组织相关部门开会并通报解决,但不纳入考核。

3.5.2 强化三级设备点检

跑粗问题不但与设备有关,还与设备的非正常使用有很大关系,如筛网卡料未及时清理,筛网磨损未及时发现与维修等。针对这些问题,小组决定强化对筛子的三级点检,日常点检由筛子所在岗位人员实施,专业点检由检修责任部门专业技术人员实施,双方对所发现的筛网破损等异常情况相互沟通并分别向有关上级部门汇报,专业工程师负责对筛子设备是否需要维修与更换拿出权威意见并付诸实施。

3.5.3 细化考核,明确责任,抓好落实

由于多方重视,问题能够及时发现并落实解决,筛分系统管理提升了一个层次,筛分系统跑粗率得到了有效的控制。后经筛分系统管理小组慎重研究决定,针对每个筛子设立了筛上、筛下考核标准,确定了考核标准以筛子当时使用粒级为准,发生超标情况分别考核相关责任部门。本着稳步推进的原则,继续设立2个月过渡期,在过渡期发现问题警告并督促解决,自2013年1月开始正式纳入考核。

4 筛分系统管理实施效果

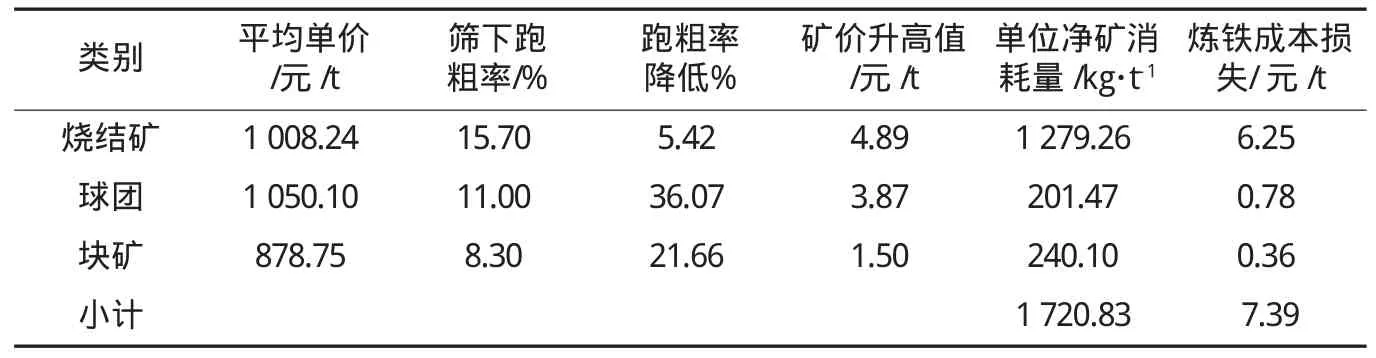

针对筛分系统管理的一系列措施运行以来,筛分系统的运行效率持续提高,2013年4月烧结矿、球团矿、块矿实际跑粗率分别为15.7%、11%、8.3%,均有很大改善,与2012年6月相比,筛下跑粗率分别下降了5.42%、36.07%、21.66%,按2013年4月实际价格计算,其对炼铁成本的影响降低至7.39 元/t,见表 4。

表4 天钢高炉2013年4月筛分系统影响成本统计

由于受设备筛分效率的限制,完全避免跑粗是不可能的,从上面数据看,2013年4月实际跑粗率控制在8%~16%,经分析已基本达到了控制目标,进一步改进的潜力很小。

从对成本影响的绝对值看,由于跑粗改善导致炼铁成本损失降低了12.98元/t,下降了63.7%。由于不同时期矿种、矿价不同,上述对比数据存在一些不可比因素,因此,我们不妨换一个角度,从筛下跑粗导致的成本损失额占当期炼铁成本的比例的相对值变化来衡量其影响,这样的比较应该是经得住推敲的。经计算,由于跑粗率下降,其对炼铁成本的影响比重由原来的7.4‰降低至现在的2.9‰,下降了4.5‰,降低了一半以上(见图1),说明降低筛下跑粗效果十分显著,其对降成本的作用也是非常有说服力的。

5 结论

(1)筛下物跑粗率升高,合格粒度的矿石进入返矿增多,造成实际返矿率升高,导致净入炉矿单价升高,是炼铁成本升高的重要影响因素。

图1 筛分管理效果对比图

(2)矿种不同,经验返矿率不同,对返矿率高的廉价矿,筛下跑粗对炼铁成本的影响更加突出。

(3)加强管理,提高矿石筛分效率,在保证入炉粉末低的情况下,尽量降低矿石筛下物跑粗比例,对炼铁降成本作用大。

(4)强化焦炭的合理使用,适当降低焦炭筛下物跑粗,有利于降低炼铁成本。

(5)细化筛分管理对降低炼铁成本有重要意义。

[1]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002.