天钢Q345R钢板质量调查及改进

季长慧,云新亮,韩昊南,刘东宇

(天津钢铁集团有限公司生产技术部,天津300301)

1 引言

Q345R钢板(根据2008年9月1日实施的GB713-2008的新分类,将 16Mng和 16MnR、19MnR合并为Q345R[1])是屈服强度为265~340 MPa级的压力容器专用钢板,它是我国目前用途最广、用量最大的锅炉压力容器专用钢板,主要用于锅炉容器及中常温压力容器受压元件的制造,其特有的耐压性能是保证压力容器安全运行的关键因素。因此要求其具有良好的综合力学性能和工艺性能,对钢中磷、硫含量的要求应低于Q345(16Mn)钢中的磷、硫含量,在保证钢板内在质量的同时提高钢板的抗拉强度、伸长率、冲击韧性等性能。天津钢铁集团有限公司(以下简称天钢)近年来将Q345R钢板列为压力容器用钢板的主要生产品种,且年销售量呈上升趋势(2010—2013年销售量从7100t提高到15000t),但随着销售量的增加,不可避免的出现一些质量问题。针对用户使用中出现的问题,公司上下积极分析原因,制定对策,更有效地避免了相同质量问题的重复发生。这不仅为企业的产品质量得到了提高,同时也为公司赢得了信誉,更为用户解决了实际问题。

2 Q345R钢板存在的主要质量问题

根据走访用户得到的反馈信息,天钢Q345R钢板在用户使用过程中主要存在以下突出的质量问题。

2.1 钢板分层

厚度为36 mm的钢板在切割过程中发现钢板断面上呈现出一条不连续较平行的小缝隙,初步认定为钢板分层(见图1)。

图1 分层取样实物照片

2.2 表面有凹坑

厚度为16 mm的钢板表面有断续的压入状小凹坑,深度为 0.6~1.5 mm(见图 2)。

图2 凹坑取样实物照片

3 Q345R钢板质量问题产生原因及改进措施

3.1 钢板分层

3.1.1 原因分析

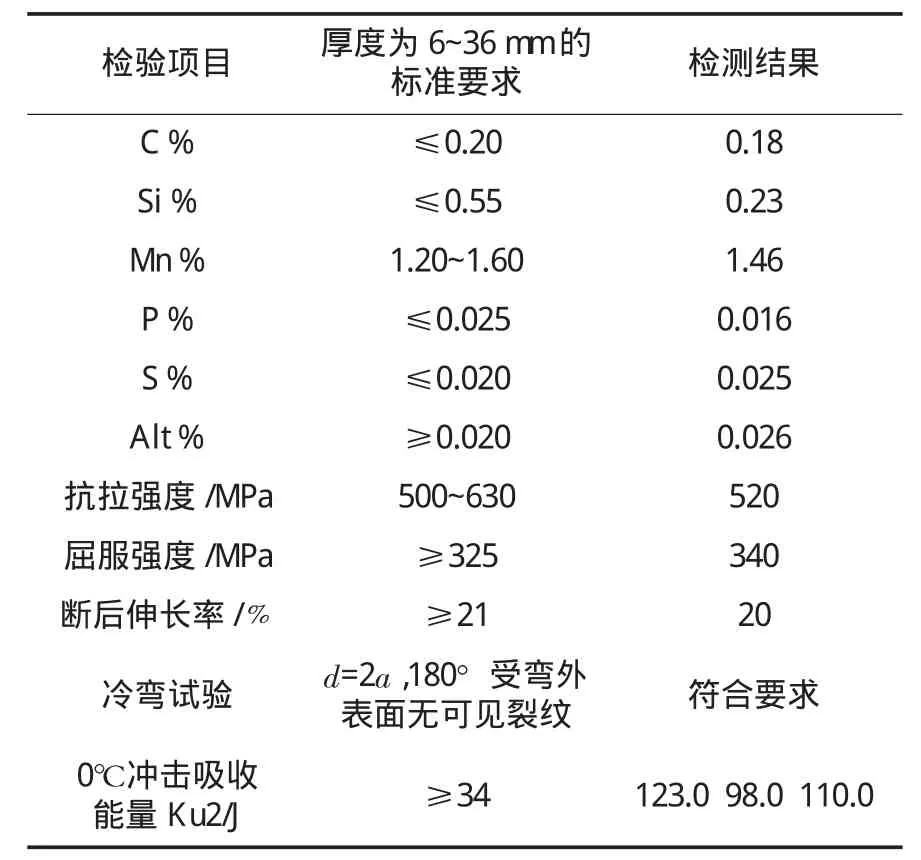

技术人员从现场取回钢板分层试样进行了化学成分、力学性能及拉伸断口的分析检测,化学成分及性能检测结果见表1,拉伸断口电镜分析见图3和图4。

表1 化学成分及性能数据检测结果

从上述表中化学成分检测的结果看,S元素含量为0.025%,高于国家标准,更高于厂内的控制标准(≤0.015%),其他各元素含量均在标准要求范围内。

从力学性能实测结果看,屈服、抗拉强度合格但偏低,伸长率不合格,韧性指标较好。

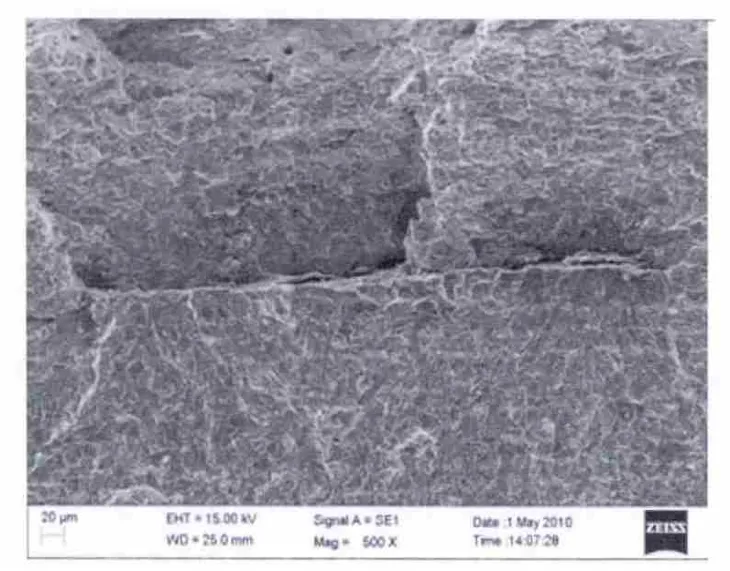

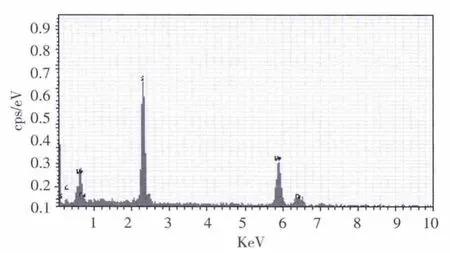

采用扫描电镜观察拉伸断口低倍形貌,发现试样心部分层现象严重,观察断口分层区,分层区可见大量条片状夹杂物如图3,经能谱分析条片状夹杂为MnS夹杂,见图4。

图3 试样分层区Mn S夹杂

图4 试样分层区Mn S夹杂能谱

通过对上述检测结果的分析,初步认为导致Q345R钢板出现分层与钢中S元素含量超标有关,导致钢水在凝固过程中S与Mn元素形成了硫化物夹杂,随着中心偏析带内硫化物的聚集,钢中会产生夹杂导致的裂纹,由于夹杂物与基体界面的结合力较弱,所以在轧制时夹杂物和基体脱离并不断的受到挤压,使内部缝隙变大,破坏了钢板的连续性,不仅影响了钢板的伸长率,而且导致钢板出现了分层。其次是钢板在轧制时,压缩比小,导致钢坯中小的内生夹杂物、疏松、缩孔等在轧制时没有完全焊合,随着变形的进行,空洞变大,最后演变成分层[2]。

3.1.2 改进措施

因钢板分层主要是由于硫化物夹杂的聚集而形成,因此,降低钢中硫含量是减少钢板分层的主要途径之一,具体如下:

(1)强化精炼过程脱硫和钙处理操作。为进一步减少铸坯中的硫化物呈串状聚集,必须强化对钢水中硫含量的控制,通过改进铁水预处理与LF操作,降低钢水中硫含量,减少硫化物,从而减少串状硫化物夹杂物产生,提高了铸坯自身的纯净度。

(2)要保证足够的软吹氩时间、镇静时间以及LF炉合成渣精炼时间,以加速夹杂物的上浮速度,使钢中小的硫化物等夹杂得到清除。

(3)保证连铸坯的洁净度,连铸采用全程保护浇注。

(4)采用轻压下工艺,减少钢中S、Mn等元素的偏析,保证钢坯成分均匀性。

(5)适当增大初轧阶段的压缩比,有利于铸坯内部缺陷的焊合,使钢板内部的组织更均匀,夹杂更细小,分布更弥散,以提高钢板的综合性能,同时降低钢板出现分层的概率。

3.2 凹坑

3.2.1 原因分析

通过现场取样发现凹坑深度大于用户协议中规定的0.5 mm,因此无法修磨使用。这种钢板表面缺陷按照其特点及形成的原因,分析认为主要是钢坯在加热时受热温度不均或加热温度过高造成钢坯氧化严重,在表面形成较厚的氧化铁皮层,进而在轧制中氧化铁皮呈片状或块状等形态被压入钢板本体,轧制后钢板表面的氧化铁皮冷却收缩,在受到震动时脱落,形成了形态各异、大小不一、深浅不同的小凹坑和凹痕[2]。

3.2.2 改进措施

控制好加热炉的温度波动以及高温氧化阶段的温度、氧化气氛和时间,并在轧制时加强除鳞,尽可能将钢板表面氧化铁皮去除干净,可有效预防和减少钢板表面出现凹坑。具体如下:

(1)按照坯料规格的不同合理控制加热炉各段加热温度、加热速度和加热时间,确保钢坯加热温度及出钢温度,同时在保证钢坯加热温度均匀的基础上合理控制煤气、空气的配比,提高燃烧的充分性,避免因钢坯在加热炉高温段停留时间过长或加热温度过高,造成钢坯表面过度氧化,最后形成过厚的氧化铁皮[2]。

(2)加大钢坯出炉后高压水除鳞的压力,确保钢坯上、下表面的除鳞效果,有效地减少钢坯表面的氧化铁皮。

(3)在轧制过程中,合理的控制轧机的轧制力,同时配合采用机架冷却水对钢板进行二次除鳞,避免轧制时氧化铁皮压入本体对钢板造成伤害。

4 改进后效果

4.1 减少了钢坯中硫化物含量

进行LF炉底吹氩,将吹氩时间调整为≥15 min,配合高碱度强还原性合成渣,创造极为优越的脱硫热力学和动力学条件,使上浮的氩气泡能够吸收钢中的气体,同时可以将粘附悬浮于钢水中的夹杂物带至钢水表面被渣层所吸收,有效地将S元素含量控制在0.005%以下,O元素含量降到0.002%以下,有效地减少了钢坯内硫化物等夹杂的形成。

4.2 增强了细小硫化物的焊合效果

近年来对冶炼过程中难以避免的内生夹杂物,采用提高轧制压缩比的方法,将板坯尺寸由160 mm×1600~2100 mm 调整到 180~250 mm×1600~2100 mm,基本保证压缩比在6左右,这对细小夹杂物的焊合起到了一定的作用[3]。

4.3 有效控制了氧化铁皮的生成

加热炉各段炉温采用高温热电偶进行检测,并每小时记录一次,确保各段炉温的稳定性;同时对热送钢坯的加热时间要进行严格控制,避免过烧过热现象导致钢板形成过度氧化铁皮。钢坯出炉后采用压力为23 MPa的高压水进行一次除鳞,并且在轧制过程采用机架二次除鳞,有效地解决了钢板因表面氧化铁皮引起的凹坑。

5 用户评价

通过对用户使用情况的跟踪调查,一致认为天钢目前生产的Q345R钢板化学成分均匀、成分波动小、表面光洁、无压痕、凹坑、裂纹小,表面质量良好,使用性能可靠,产品实物质量优于国家标准,完全满足用户的使用需求,得到用户的认可和好评。

6 结论

针对用户提出的质量问题,天钢技术人员及时查找分析原因,实施相应的改进措施,使Q345R钢板产品质量得到了稳定,性能得到了提高,杜绝了此类质量问题的再度发生。随着企业创新能力的不断提升,操作水平的日益提高,目前我公司已形成稳定的Q345R钢板生产工艺线,并具备规模化生产能力,产品大量销往河北、山东和安徽等地,不仅赢得了用户,更占有了市场,而且为企业创造了显著的经济效益,更为“天钢”的品牌效益得到了最大化。

[1]张希元,崔风平.中厚板外观缺陷的种类、形态及成因[M].北京:冶金工业出版社,2005:5-6,70-71.

[2]刘天佑.钢材质量检验.金相检验[M].北京:冶金工业出版社,2002:56-57.