天钢2000m3高炉低品位矿生产实践

赵 辉,杨正祥,董文明

(1.天津钢铁集团有限公司原料部,天津300301;2.天津钢铁集团有限公司炼铁厂,天津300301)

1 引言

受国内钢铁产能过剩和市场竞争激烈的影响,降低成本是钢铁企业生存和发展的重中之重。天津钢铁集团有限公司(以下简称天钢)炼铁成本在整个钢铁生产成本中占有很大的比重。因此,降低炼铁成本成为公司生存和发展的重中之重。炼铁厂以保证炉况的安全顺行为基础,全面降低炼铁成本为目标,通过采取精料、优化装料制度、提高顶压和压差、富氧喷煤等多种强化措施,冶炼效果取得了实质性改善,使天钢高炉各项技术经济指标处于全国前列。

2 近年高炉主要经济指标情况

受钢铁产能过剩的影响,高炉操作放弃了“七分原料”的理念,树立了原燃料只会比现在的恶化,不会变好的思想。在现有的原燃料条件下,不断进行高炉自身的调整和挖潜[1],以求适应原燃料的波动,降低高炉炼铁制造成本。

3 高炉原料情况

近年来,由于高炉成本压力太大,国内高炉的入炉品位由最高的58%,下降到54%,渣铁比也上升到400 kg/tFe以上,如表1所示,高炉做好了长期吃低价矿的准备。高炉通过深入挖潜,优化高炉指标等措施[3],取得了煤比165 kg/tFe,燃料比530 kg/tFe的技术经济指标[2]。

表1 高炉近年主要经济技术指标情况统计表

天钢高炉2012年块矿、球团使用种类较多,最多时使用4种不同的块矿和2种球团矿。烧结矿换堆频繁,一堆料只能使用一周时间,每次换堆对高炉渣系以及炉况有较大的影响。烧结使用的精矿粉由原来的澳大利亚铁矿粉,改为国内铁矿粉,使炼铁成本下降了100元/tFe。

由于炉料根据市场在变化,高炉不能预知炉料的冶金性能和强度,所以在使用Al2O3含量较高的块矿时,入炉原料中Al2O3含量升高,对炉渣流动性、脱硫能力产生不利影响。2012年渣中Al2O3含量最低13%,最高17%,平均14.9%,过高的Al2O3会影响高炉炉渣的流动性。在现代冶炼条件下,渣中Al2O3含量不能超过15%~16%。但现在的原料情况会导致炉渣流动性变差,高炉顺行困难。为了改变这种情况,一方面天钢公司努力降低烧结矿中Al2O3,从1.97%降低到1.80%;另一方面,配加Al2O3低至0.27%的俄球,最高用量达19%,国产球的用量降至3%~6%。由于供货紧张,我们转而将俄球用量改为10%,再加上10%印球,澳矿降至5%,使渣中Al2O3低至13%,为高炉顺行奠定了坚实的基础,保障了冶炼强度的不断提高。辅矿配比与渣中Al2O3以及烧结中Al2O3的关系见图1。

图1 辅矿配比与渣中以及烧结中走势图

4 优化操作制度,改善高炉经济技术指标

4.1 维护好合理的操作炉型,保证中心气流

随着原燃料质量的下降,渣铁比已经上升到400 kg/t以上,因此高炉必须保证中心的发展[4]。稳定风量在4100 m3/min以上,标准风速达到215 m/s,2011年以来风口长度逐步由450 mm全部变为500 mm,使气流能够吹透中心死料堆。特别是焦比降低,矿焦比增加,中心不易吹透,边缘气流发展,所以必须采取适当增加中心焦量,焦矿层同时外移平铺的方法。同时,装料制度由2007年的矿石由过渡到现在的矿批由53 t缩小到46 t。炉料透气性好转,高炉不易形成管道,中心气流充沛,煤气利用率持续提高,在炉喉形成了焦平台+漏斗的料面模型。

4.2 加强入炉料管理

(1)创造性地实行了T/H值管理(就是在一定时间内规定每个筛子的排料量)。要求原料的T/H值(每小时过筛量)小于130 t,加入了监控画面,发现超标及时处理,保证供料和过筛,并纳入当月考核;狠抓筛网的清堵工作,规定每班进行四次清筛工作,提高筛子的筛分率。

(2)从2010年底开始对焦炭进行预筛分。通过在原料场的筛分,降低了高炉过筛负担,极大地减少了高炉入炉粉末量。同时对筛子进行改造,增大了筛网和增加了筛子,使高炉料筛分明显好转。严格控制槽下给料器闸门开度,采用了控制料流速度和排料延时的方法,使入炉料混匀,减少了原料入炉时的边界效应,保证了径向煤气流的均匀,提高了煤气利用率。

(3)长期生产表明,即使高炉使用单一的熟料如烧结矿或球团矿生产,也并不一定能获得最佳的指标和效益。对烧结矿、球团矿以及天然富块矿的冶金性能进行测试研究之后,了解到他们有各自的优缺点,可以将它们组合成一定的炉料结构模式,来使高炉生产获得最好的经济技术指标和效益。同时,炉料结构的选择要根据各自的资源条件、资源市场、供矿和价格、到厂的运输情况等进行经济技术比较后进行确认。现阶段我公司高炉的配矿为:70%高碱度烧结矿+15%球团+生矿15%。

4.3 稳定热制度,实行低硅冶炼

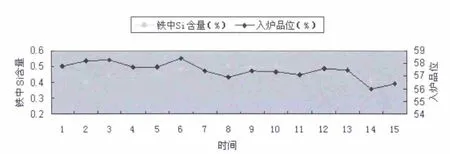

要实现高炉的高产低耗就要实现低化学热高物理热[5]。高炉采取了加强炉前出铁管理、高顶压抑制[Si]的还原、提高炉缸热量等手段,实行了低硅高铁水温度的冶炼。图2给出了高炉入炉品位及铁水炉温与铁水硅含量[Si]的趋势图。要求工长能提前判断炉况的凉热发展趋势,多看风口,调整时要做到稳定和准确,避免反向操作。根据以往经验,降低1%的硅可降低50 kg/tFe燃料比,下调操作方针中的[Si]到0.35%,每月可节省上百万的成本。高炉炉温的稳定是高炉稳定顺行下降低燃料比的基础。要求工长日常操作及时调整热量和渣系,保证炉况的稳定。

图2 高炉入炉品位及铁水炉温[S i]趋势图

4.4 加强炉前出铁

在目前高冶炼强度的情况下,渣量增大使炉前压力增大[6]。炉前渣铁是否能够及时排放,将直接决定炉况的稳定。炉前人员和检修人员一起完成了炉前开口机和泥炮设备的改造工作,显著降低了设备的慢风率,同时提高了开口和堵口效率,出铁炉数由原先的18次减少到12次。加强炉前出铁的组织工作,建立考核体系。要求铁口深度控制在2800~3000 mm,1 h没有下渣时,打开第二个铁口进行出铁,保证高炉不憋渣铁。实行3个铁口使用3种炮泥竞争,优胜劣汰的措施。这些措施实施后,炉前生产井井有条,炼铁成本和劳动强度反而降低了。

4.5 优化炉内操作,减少人为因素造成的炉况波动

(1)高煤比、高富氧和高风温相结合。高风温是节省焦炭的有效措施。风温保持1215℃以上的高水平,并且稳定住。富氧率提高到2.7%,使风口前焦炭的理论燃烧温度达2250℃以上,使炉缸有充足的热状态,使煤粉的燃烧率达到70%以上,减少了未燃粉末进入软熔带,造成高炉炉况难行的情况。

(2)操作上使用高顶压。使用高压操作是高炉强化冶炼的主要手段之一,能够提高煤气利用率,降低燃料比。高顶压可以有效降低压差,降低煤气流速,还可以抑制高炉内SiO2的还原,有利于低硅冶炼。高炉顶压由2008年的180 kPa提高到195kPa,理论上可以降低5 kg/tFe燃料比。

(3)均匀喷吹。煤粉喷吹要均匀,高炉所有风口均要喷煤,流量要实现均匀、稳定。高炉均匀喷吹煤粉,会使高炉每个风口的鼓风动能一致,并会使炉缸热量分配均匀,有利于高炉生产顺行和喷煤量的提高,进而煤焦置换比得到提高。实现所有的28个风口均匀喷吹,要求喷煤速率保持稳定,别出现大幅度变化,减少炉况波动。

(4)使用煤粉助燃剂。在煤粉中添加催化剂,提高煤粉燃烧率。喷煤添加剂中含有多种稀土元素,极大地提高了喷煤燃烧效率,可以有效降低燃料比7 kg/tFe。

(5)值班工长必须保证每班看料2次,对照原料理化性能进行分析,掌握原料变化,保证入炉料稳定,避免因原燃料情况发生变化引起的煤气流紊乱。

(6)在无烟煤中加入烟煤。烟煤的热值低,但是价格也低。现阶段高炉加入65%的烟煤和35%的无烟煤,这一项就可以降低成本2元/tFe。

(7)在返矿皮带上增加筛子,回收5~10 mm的矿石入炉。既保证了不增加入炉粉末率,有可以有效地二次利用矿石,减少了浪费。

(8)加强班组管理和交接班管理。提高工长责任心,对当班职工的工艺纪律和劳动纪律严格要求。交净班,杜绝操作的随意性,使炉况保持稳定和顺行。

5 结论

(1)天钢高炉2012年平均入炉品位54%,较2011年的56.57%下降2.57%,渣比上升40 kg/tFe的情况下,燃料比保持在530 kg/tFe,炼铁制造成本下降了111.8元/tFe,极大的缓解了公司的压力。

(2)天钢高炉在2011年由于冷却壁破损严重已经进行了中修,此后铜冷却壁和铸铁冷却壁又出现了不同程度的破损情况,炉役后期的漏水也是造成高炉燃料比偏高的一个因素。

(3)在入炉原燃料一直持续恶化的情况下,高炉炉况变差,但是由于高炉自身做了大量的装料制度的摸索和外围的保证工作,使高炉在种种不利的条件下,燃料比仍然在缓慢下降,说明了向管理和抓细节操作要效益仍然有很大的空间。

[1]张庆喜,刘超志.武钢5号高炉炉况失常的分析与处理[J].炼铁,2006,25(1):33-36.

[2]孟令君,刘德楼.济钢1750m3高炉经济炉料冶炼实践[J].河南冶金,2012,20(1):36-38.

[3]楚强,薛燕.济钢高炉低成本炉料冶炼实践[J].炼铁,2010,29(1):41-44.

[4]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:367-368.

[5]王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2004:298.