渣处理车间闷渣池结构优化

刘作一

(天津钢铁集团有限公司设计部,天津300301)

1 引言

随着各钢铁公司产能的迅速增长,炼钢产生的主要固体废弃物——钢渣的产量也在急剧增加,对废弃钢渣如何回收再利用便成为各钢铁公司主要面临的棘手问题。目前国内钢渣预处理方法较多,主要有热闷法、风碎法、热泼法等。天津钢铁集团有限公司随着钢厂量的不断增长,原有热泼法钢渣处理方式已不能满足现实生产及环保需要。经过充分调研,热闷法钢渣处理工艺兼顾了钢渣性能的环保和稳定要求,符合公司长期发展的战略需要,也有利于资源的再次利用,并且能够创造可观的经济价值。因此公司决定采用热闷渣工艺新建钢渣处理生产线。

2 热闷渣工艺简介

液态高温钢渣运至钢渣处理生产线,待适当降温后直接倾倒于地下闷渣池中,盖上池盖并水封,然后进行打水,打水后钢渣激冷破碎粉化使得渣铁分离,钢渣的化学性能得到进一步的稳定,一段时间后池内温度降至60℃,打开池盖,用挖掘机将钢渣铲出,进行磁选回收等处理。

3 闷渣池的工作环境及现状

3.1 闷渣池的工艺环境

热闷渣粉化的条件是钢渣入池温度、打水、蒸汽量控制三者的共同作用,粉化质量的好坏与这三者有着密不可分的关系。闷渣池的工作环境极其复杂和恶劣,长期处于高温、高压、高湿的工艺环境中,同时还要受人工挖掘误差产生的碰撞。鉴于天津地区地下水位高的实际情况,地下闷渣池结构完好并保证不漏水是保证闷渣正常生产的关键。否则,闷渣池一旦开裂漏水,必然导致地下水侵入,会给正常生产带来极大的安全隐患。

3.2 闷渣池的类型

目前,国内闷渣池主要有地上闷渣池及地下闷渣池两种类型,其结构及构造形式为现浇钢筋混凝土池壁内挂钢坯的形式。因建筑材料发展水平所限,还没有一种既能够耐高温,又具有很好强度性能的混凝土材料,也就是高强度钢筋混凝土不耐热,耐热钢筋混凝土强度低。由于受到建筑材料的限制,目前闷渣池的正常使用时间一般不超过1年,池壁混凝土长期处于高温、高压、高湿的反复作用下,钢筋混凝土强度急剧降低,会逐渐出现裂纹、裂纹发展、钢筋锈蚀涨裂成贯通裂缝、漏水、漏气等现象,严重时闷渣池钢筋混凝土池壁会大面积酥碎,完全失去工作能力,地上闷渣池会出现垮塌不能使用,天钢转炉车间地上闷渣池就是如此;地下闷渣池出现上述破坏后,虽不至于垮塌,并且在地下水位低的地区仍可以继续使用,但地下水位高的地区开裂进水后,如继续使用必将给正常生产带来重大安全隐患。为确保安全生产,天津钢铁集团有限公司新建渣处理车间地下闷渣池必须进行设计优化。

4 地下闷渣池的优化设计

根据闷渣池的工作原理、工作环境及破坏形式,结合主要建筑材料混凝土的强度、耐热及防水等不同特性,开拓创新,改变多年传统设计思路,采用现浇钢筋混凝土复合结构,充分发挥混凝土的不同特性。具体优化设计思路就是:将相同厚度的钢筋混凝土池壁改为钢筋混凝土复合结构,外测设高强抗渗钢筋混凝土外壁,起受力兼防水作用;内侧设耐热钢筋混凝土内壁,起耐热兼隔热作用;外壁与内壁之间设缓冲隔离层,起缓冲内壁热应力变形兼阻断热桥作用。

4.1 场地工程地质及地下水概况

工程地质及地下水情况是影响结构设计的重要参数,针对不同的地质及地下水位情况应采取不同的结构设计手段以保证构筑物的安全使用,尤其针对地下构筑物就更为重要。

拟建场地位于天钢厂区内,场地原为耕地,后经部分填垫至现地坪,场地地势开阔,地形略有起伏,主要地层有人工填土层(厚度0.5~2.10 m)、全新统上组陆相冲积层(厚度1.20~2.80 m)、全新统中组海相沉积层(厚度13.20~14.70 m)等,地基承载力特征值约为100 fak(kPa)。本场地抗震设防烈度为7度,设计基本地震加速度为0.15 g,属设计地震第二组,埋深20.00 m以上无成层饱和粉(砂)土,在抗震设计为7度时,场地属非液化场地。总之,拟建场地属沿海退海地区,地下水位较高且土质为淤泥质土,天然地基承载力较低,该场地为Ⅲ类场地属建筑抗震不利地段。

根据闷渣池的性质,结合天津市地下水分布特征和地质条件综合分析,对本构筑物有影响的地下水为浅层的第四系孔隙型潜水,场地地下潜水水位如下:

初见水位埋深1.50~2.50 m。

静止水位埋深0.90~2.00 m。

潜水主要由大气降水补给,以蒸发形式排泄,水位随季节有所变化。一般年变幅在0.50~1.00 m左右。根据《建筑地基基础设计规范》(GB50007-2011),本场地标准冻结深度0.60 m。抗浮设计水位按设计室外地面标高以下0.50 m考虑。

4.2 结构具体优化设计方法

原设计闷渣池池壁采用970 mm厚C30防水钢筋混凝土,池底为1200 mm厚C30防水钢筋混凝土,池壁内侧悬挂可移动钢坯,池底沿排水方向放置连铸废方坯,此设计方法能够满足工艺要求。但考虑到现场场地属于高水位地区,地下水压力大等现场因素,经公司研究决定对原设计方案进行优化设计,以确保闷渣池能满足安全生产需要。

根据闷渣池的工作原理、工况环境以及现有钢筋混凝土材料的特点,优化设计过程中需要采取有效的构造措施来提高闷渣池的使用寿命,保证钢渣处理生产线的正常运行。根据工艺要求地下闷渣池共12个,其中两端头闷渣池的工艺尺寸为6600 mm(宽)×8015 mm(长)×5300 mm(深),其余闷渣池工艺尺寸为6600 mm(宽)×8315 mm(长)×5300 mm(深)。

4.2.1 压力平衡设计

闷渣池顶相对标高为0.300 mm,故大部分池体处于地下,池体在工作过程中由于高温环境和打水所产生的压力可由池外土压力来平衡。由于闷渣池工艺十分复杂,不能准确地提供池内的设计极限压力值,因此在设计过程中池壁外侧钢筋采用土压力为控制外力值,闷渣池壁内侧则依靠构造措施保证安全使用。

4.2.2 闷渣池的抗渗、隔热措施

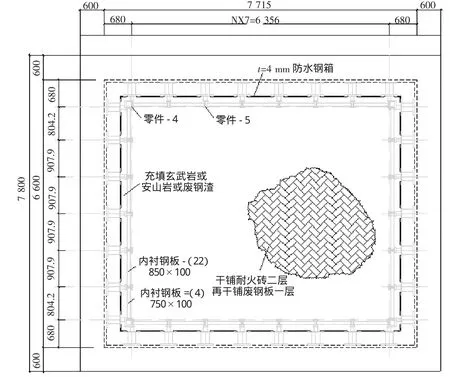

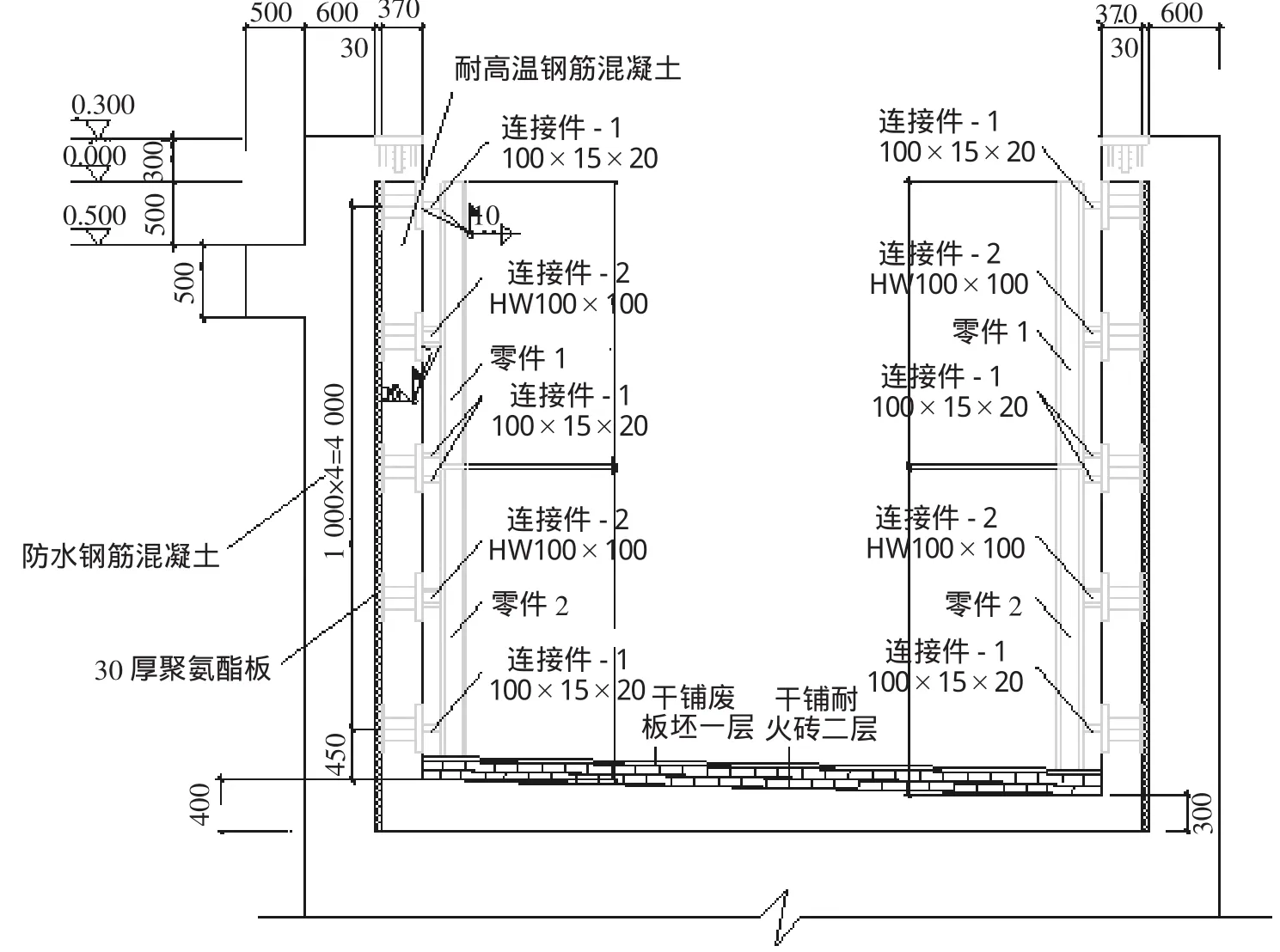

闷渣池外壁为600 mm厚防水钢筋混凝土,内壁为400 mm厚(含30 mm厚聚氨酯隔离层)耐高温钢筋混凝土,配置耐极限温度不小于1200℃。混凝土中粗细骨料选用膨胀系数小的耐火材料并掺入适量矿渣微细粉和高铝粉。耐热骨料中不允许掺入石灰石等普通混凝土用的石子。严格控制混凝土的水灰比,在搅拌及浇筑过程中不可以随意加水,因为耐热粗细骨料的保水性差,所以浇注过程中应分层浇注,另外,振捣要均匀且时间不宜过长,避免出现泌水、离析现象,以保证混凝土的密实度。混凝土施工前要选择合适骨料,并通过试验和计算确定合适配合比。总之,混凝土浇注质量是闷渣池施工的关键。内衬板构造方式见图1,总体构造方式见图2。闷渣池设内衬防水钢板箱,以进一步加强防水效果,钢板箱采用t=4 mm钢板焊制,焊缝厚度h=4 mm,长度满焊,钢板箱采用场外整体制作,安装前先进行闭水试验,现场安装采用钢箱开孔与埋件MJ-1焊接连接,现场连接焊缝应保证满焊,必要时可现场试漏。钢板箱表面应做除锈处理,防腐涂料采用1200℃耐高温油漆,涂层施工方法按产品说明书严格执行。

图1 焖渣池内衬平面布置图

图2 焖渣池构造

闷渣池内衬防护材料为100 mm厚钢板,利用公司废板坯经轧制后形成850 mm×100 mm和750 mm×100 mm两种规格即可,其固定滑道采用钢板焊制成工字型,为了减少变形防护钢板,采用上下分两段安装。混凝土侧壁和钢内衬之间预留缝隙,缝隙间可填充玄武岩或安山岩碎料,也可考虑就地取材,利用现成碎钢渣填充。

闷渣池底板为耐高温混凝土,底板上铺普通耐火砖两层,表面再铺废板坯一层,板坯厚度及排板规格视公司库存情况确定,以达到就地取材、节约成本的目的,底部耐热混凝土适当考虑坡度,干铺耐火砖及板坯时应根据预埋排水管高度进行适当调整,以保证不影响底部排水效果。

优化设计时在内衬防护板与防水钢箱之间预留的隔热间隙,试生产阶段发现隔热间隙填充隔热石料后,有内衬防护板产生挤压变形的情况,取消隔热填充石料后,解决了内衬防护板产生挤压变形问题。

5 总结

通过优化设计及配置合理的构造措施,实施后的地下闷渣池满足了工艺要求,并且保证了正常的安全生产,取得了良好的经济效果和社会效益。总之,针对地下闷渣池惊醒的优化设计是成功的,解决了地下水位高地区行业设计难题,具有行业推广价值。

[1]曾庆磊,向琴琴.钢渣处理中闷渣池结构设计方法[J].工业建筑,2012(S 1):77-78.