天钢80ksi钢级抗硫抗挤毁石油套管钢的生产实践

张玉海

(天津钢铁集团有限公司炼钢厂,天津300301)

1 引言

套管、油管及钻柱构件(钻杆、钻铤、方钻杆等)统称油井管。其中套管下入井中建成井眼,用以防止地层流体流动及地层挤毁井眼。套管的寿命直接决定了油井的寿命,油井的寿命又决定了油田的寿命。所以,油井管的安全可靠性、使用寿命和经济性对石油工业关系极其重大。

我国国内的许多油田诸如四川、长庆、华北、新疆等的油气层中都含有H2S。特别是四川油田,是世界上腐蚀最严重的油气田之一,因此对套管的抗H2S腐蚀性能提出了更高的要求。而随着钻井深度的增加以及国家对地质条件复杂和开采难度大的油田的开发,建井用套管所承受的外挤载荷和轴向载荷越来越高。同时有研究表明,套管被挤毁是油井报废的最重要原因之一,因此国内外市场对高强度高抗挤毁套管需求量也日益增加。即使是对于API标准中的产品,客户对成品钢管的抗硫性能和抗挤毁性能要求也较标准提高了许多。同时,为了更进一步拓宽天钢的圆坯品种范围,天津钢铁集团有限公司(以下简称天钢)开发了80 ksi钢级抗硫抗挤毁石油套管钢27CrMo圆坯,实现了批量供货,客户反映良好。

2 前期的技术准备工作

2.1 钢在湿硫化氢腐蚀环境下的腐蚀开裂

湿硫化氢腐蚀环境,即H2S+H2O型的腐蚀环境,是指水或含水物流在露点以下与H2S共存时,在压力容器与管道中产生的腐蚀环境。钢材在湿硫化氢中的腐蚀为电化学腐蚀,主要腐蚀形式为:全面腐蚀和硫化物应力腐蚀开裂。目前一般认为湿硫化氢引起的开裂有氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)、应力导向氢致开裂(SOHIC)等四种形式[1]。而硫化物应力腐蚀开裂(SSCC)和氢致开裂(HIC)则是管道的主要失效形式。

2.2 套管的抗挤毁性能

通过API标准中给定的套管抗挤毁强度计算公式可以看出,影响套管抗挤毁强度的主要因素有材料的屈服强度、管体的残余应力、几何公称尺寸及其偏差。套管材料的屈服强度越高,则套管的抗挤毁强度越高;套管的不圆度越小,抗挤毁强度越高;壁厚不均度越小,抗挤毁强度也越高。而管体的残余应力越小,则管体的抗挤毁强度越高。API Bull 5C2标准中规定80ksi钢级套管抗挤毁强度43 MPa。

2.3 钢的化学成分及铸坯质量要求

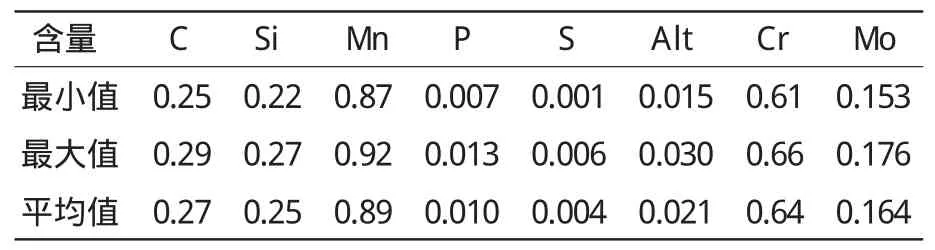

通过对不同合金元素对钢的性能影响分析,我们对最终成分进行了优化,具体要求见表1。

表1 27 C r Mo钢化学成分要求 /wt%

同时,为了保证钢管的综合性能,对钢中5害元素和气体含量提出了相应要求,见表2。

表2 27 C r Mo钢气体及5害元素含量要求/wt%

对铸坯横截面酸浸低倍组织进行了如下规定:中心裂纹≤1.5级;中间裂纹≤1.5级;缩孔≤1.5级;中心疏松≤1.5级;皮下裂纹和皮下气泡分别≤1.0级,不允许存在翻皮、白点等缺陷。同时对铸坯的椭圆度、平直度、表面质量等也作了相应的规定。

3 生产试制情况

3.1 工艺路线的选择

根据27CrMo钢的特点并结合天钢工艺装备的实际情况,生产工艺路线设计如下:

铁水预处理→顶底复吹转炉→LF钢包精炼→VD真空脱气→圆坯连铸→翻转冷床→铸坯缓冷→铸坯检验→入库

3.2 关键控制点

在27CrMo圆坯生产过程中,我们的工序控制重点如下:钢中的磷硫含量、钢中的全氧含量、5害元素及气体含量。

3.2.1 钢中P的控制

炼钢脱磷的热力学条件是低温、高碱度、高氧化性,这些条件除了转炉冶炼工序外,在转炉以后的各工序基本不具备脱磷条件,因此在转炉环节必须做好脱磷工作。工艺要求转炉终点[P]≤0.010%。

3.2.1.1 转炉冶炼前期磷含量的控制

(1)严格控制入炉原料的质量,降低入炉原料的磷总量。要求入炉铁水[P]≤0.10%,同时严格控制废钢质量,采用公司自产的优质废钢,不用外采的社会废钢。

(2)充分利用转炉冶炼前期熔池温度较低的优势,合理控制供氧强度,提高底吹惰性气体的搅拌强度,做到早化渣、化好渣,尽快形成具有一定碱度和较高FeO含量的流动性良好的初期渣,实现前期的强化脱磷。工艺要求前期炉渣碱度控制在2.0左右,TFe含量21%~24%,温度在 1370~1420℃,倒前期渣时间在吹炼300 s左右。

3.2.1.2 冶炼中后期的脱P

实现前期的强化脱磷后,倒出大部分的前期渣,然后重新造渣,继续冶炼。中期终点控制脱碳速度,防止炉渣的返干和熔池升温过快,进一步实现钢液的脱磷。后期则防止熔池温度过高,保证终渣的脱磷效果,同时防止钢水的过氧化。综合考虑,工艺要求转炉终渣碱度3.0左右,终点温度1650~1680℃。

3.2.1.3 转炉出钢挡渣操作

出钢过程采用挡渣塞和挡渣锥联合挡渣技术,严格控制钢包内下渣厚度,有效减少钢液的回磷。

3.2.2 钢中硫的控制

3.2.2.1 铁水预处理脱硫

为了降低入炉铁水的S含量,采用单喷颗粒Mg工艺对入炉铁水进行脱硫处理,保证入炉铁水中S≤0.010%。脱硫结束扒除脱硫渣,要求扒渣量>70%。

3.2.2.2 转炉后炉渣改质

出钢中后期向钢包内加入炉渣改质剂,进行钢包顶渣改质,部分实现炉渣的预还原,为LF精炼操作创造有利条件。

3.2.2.3 LF工序深脱硫

脱硫的热力学条件是高碱度、高温和低氧化性,因此LF精炼过程采用高碱度白渣精炼工艺,要求终渣碱度≥3.0,渣中FeO+MnO≤1.0%。同时进行全程底吹氩气搅拌。工艺要求成品钢中S≤0.008%。

3.2.2.4 MnS的变性处理

长条状MnS夹杂是钢的HIC的发生地,因此对于抗硫钢需进行Ca处理。通过Ca处理,把钢中长条状的MnS夹杂变成球形的CaS夹杂或含CaS的复合夹杂,来消除MnS夹杂对于钢的抗HIC和SSCC性能的不利影响。

3.2.3 钢中总氧和气体含量的控制

3.2.3.1 钢中总氧的控制

通常采用钢中总氧T[O]含量来衡量钢中[O]含量的高低,T[O]=[O]溶+[O]夹杂。钢中 T[O]含量越低,则钢就越“干净”,钢的综合性能越好。

(1)转炉工序

在转炉工序,主要是控制终点钢水中溶解氧[O]溶,转炉的操作及控制水平与终点钢水[O]溶含量的高低有直接关系。特别是终点碳含量、终点温度以及出钢过程的挡渣效果、脱氧合金化等。有研究表明[2],随着转炉终点碳含量的增加,钢水中溶解氧含量下降。当转炉终点C≤0.05%时,钢中溶解氧含量高于500×10-6,且随着钢中碳含量的降低,钢中的溶解氧含量急剧增加,钢水处于过氧化状态。而当转炉终点C≥0.10%以后,则钢中溶解氧含量低于300×10-6,且溶解氧随碳含量的增加而减少的幅度也比较小。因此结合钢种的碳含量,工艺要求27CrMo钢转炉终点C≥0.08%,严禁终点过吹。

炉后采用钢芯铝脱氧,保证钢水进LF时钢中[O]溶<10×10-6。

(2)精炼工序

LF精炼工序控氧的重点是夹杂物中氧[O]夹杂的去除。LF精炼工序采用扩散脱氧工艺,降低炉渣的氧位,减少炉渣向钢液的传氧。同时调整炉渣的成分,采用高碱度白渣工艺,利用炉渣吸附钢液中的脱氧产物,并把它们固定在炉渣中,从而降低钢中的全氧含量。在精炼工序全程进行底吹氩气搅拌,进一步促进钢液中夹杂物的去除。

(3)连铸工序

连铸钢包→中间包→结晶器,施行全程保护浇注,防止钢水的二次氧化。采用碱性中包覆盖剂和碱性结晶器保护渣,促进对脱氧产物的吸附。通过结晶器电磁搅拌,促进钢中夹杂物的上浮去除。

3.2.3.2 钢中气体的控制

首先加强钢包的周转管理和烘烤,做到红包出钢。保证炉后合金和入炉粉料的干燥。在LF精炼过程中做好埋弧操作,减少钢液的吸气。最后对钢水进行VD真空脱气处理,保证[H]<2×10-6。铸坯下冷床后,施行堆垛缓冷。

3.2.4 五害残余元素的控制

对于 Pb、Sn、As、Sb 和 Bi等残余元素,由于它们的特性,在炼钢过程中属于完全残留元素,无法去除,只能从入炉原料环节加以控制,减少它们的入炉总量。在注意铁水中有害残余元素含量的同时,入炉废钢则全部使用自产的优质废钢,不用外采的社会废钢。

4 27 C r Mo连铸圆坯生产情况

经过批量试制,圆坯实物质量达到设计要求,化学成分控制比较理想,低倍组织良好,夹杂物及气体含量较低。

4.1 成品成分及有害元素控制情况

钢水的熔炼成分、5害元素及气体控制情况见表 3、表 4。

表3 27 C r Mo成品成分控制情况 /wt%

表4 27 C r Mo钢实物中五害元素及气体含量/wt/%

表3、表4数据表明,钢包精炼过程中钢的化学成分波动范围控制较好。P、S含量较低,分别为0.010%和0.004%,达到较高水平;钢中五害元素含量低,平均为0.0072%;钢中的H含量和TO含量分别达到0.00016%和0.00186%,钢的洁净度较高,为保证钢综合性能的稳定和提高钢的抗SSCC性能奠定了基础。

4.2 铸坯实物质量

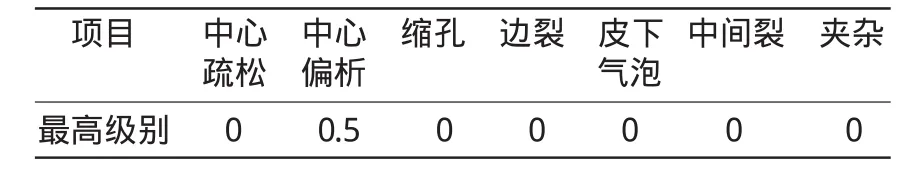

铸坯的实物检验情况见表5。除有0.5级中心偏析缺陷外,其它缺陷均未出现,铸坯实物质量良好。

表5 27 C r Mo连铸圆坯低倍组织检验情况

5 无缝钢管实物质量

天钢生产的27CrMo圆坯相继发往某无缝钢管生产厂家,生产80 ksi钢级抗硫抗挤毁套管及接箍件,其实物分别经相关单位和该厂自己质量部门进行了检测。

5.1 无缝钢管实物抗SSCC性能检测

成品无缝钢管样品由钢管生产厂家送合肥某特种设备检验站进行抗SSC性能检验,检验情况如下。

5.1.1 试验方法及条件

SSCC试验根据NACE TM 0177-2005标准进行。试验中采用工作段直径为6.35 mm的拉伸试样进行H2S水溶液应力腐蚀试验。周期720 h,应力加载85%YSmin(YSmin=552 MPa)。

试验温度为室温,试验压力为常压。试验溶液为A溶液,即H2S饱和的5%NaCl+0.5%CH3COOH蒸馏水混合溶液,pH=2.8。通入H2S气体之前,用氮气去氧。试验期间溶液的pH不超过4.0。

5.1.2 SSCC试验结果及分析

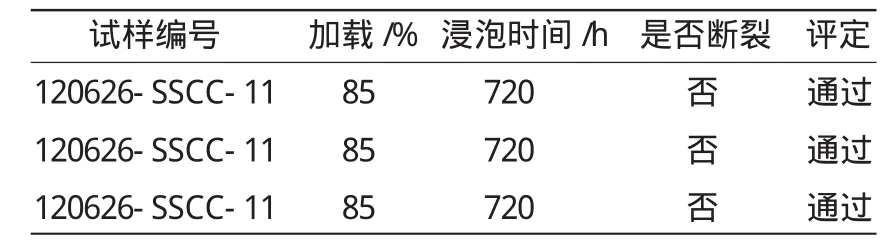

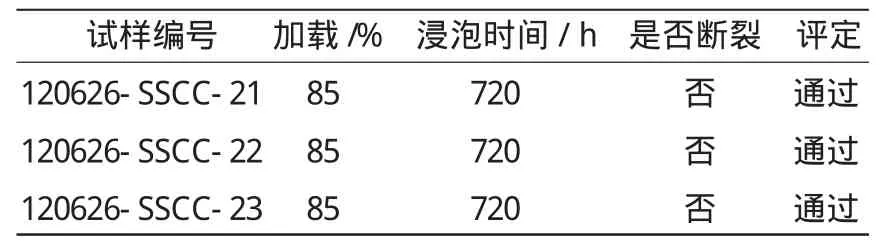

钢管样品由合肥某特种设备检验站进行了SSCC性能检验,检验结果及试样情况见表6、表7。

表6 套管试件(原样号T D01)的S S C C结果

表7 接箍试件(原样号T D02)的S S C C结果

从表6、表7的数据可以看出,利用天钢的27CrMo圆坯生产的80 ksi钢级石油套管和接箍件抗SSC性能完全满足标准要求。

5.2 钢管的抗挤毁性能检验

钢管实物外形尺寸控制情况及抗挤毁试验情况见表8。

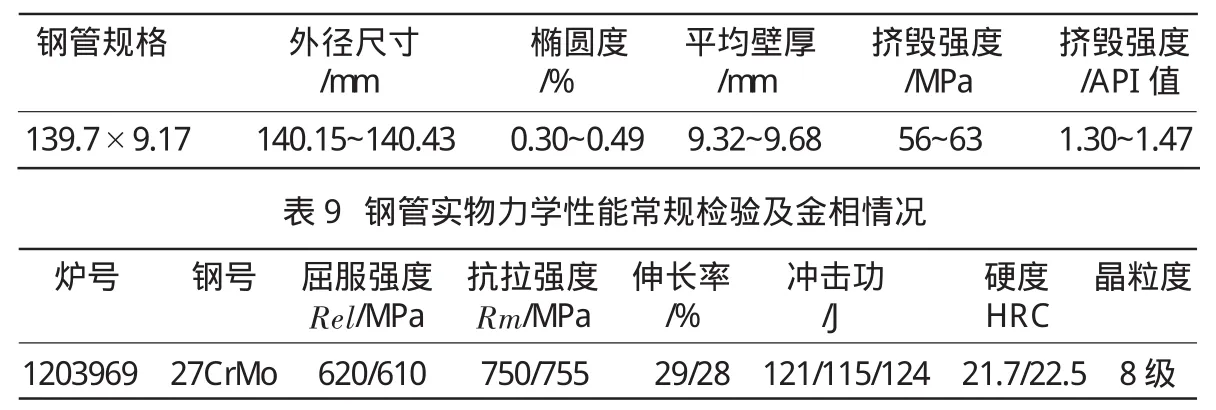

5.3 钢管实物力学性能常规检验及金相检验

钢管实物力学性能常规检验及金相检验结果见表9。

表8 钢管实物外形尺寸及压溃试验情况

从以上实物质量检验情况可以看出,利用天钢供应的27CrMo圆坯生产的80 ksi钢级抗硫抗挤毁油井管和接箍件,在抗SSC检验中,送检试样全部合格,钢管实物的抗SSC性能良好。抗挤毁强度则超出API标准值的30%~47%。同时钢管的力学性能检验结果完全符合标准的要求,且指标稳定。

6 结论

天钢开发的以“铁水预处理→顶底复吹转炉→LF钢包精炼→VD真空脱气→圆坯连铸→翻转冷床→铸坯缓冷→铸坯检验→入库”工艺生产80 ksi钢级抗硫抗挤毁石油套管钢圆坯的工艺路线是可行的。使用天钢的27CrMo圆坯生产的80 ksi钢级抗硫抗挤毁石油套管及接箍实物,经相关部门检测,钢管的抗SSC和抗挤毁性能良好,完全满足相关标准的要求。天钢生产的80 ksi钢级抗硫抗挤毁石油套管钢27CrMo圆坯化学成分稳定,五害残余元素含量低,铸坯质量良好。

[1]柳曾典,湿硫化氢环境用低合金高强钢[J].石油化工设备技术,1998,19(5):57.

[2]姚同路. 天钢转炉流程生产石油套管钢精炼工艺控制技术研究[D].北京:北京钢铁研究总院,2009:29-30,67-69.