圆坯27 Mn C r 6表面微裂纹成因分析

李 进,贺建哲,王朝阳,王智轶

(天津钢铁集团有限公司技术中心,天津300301)

1 引言

天津钢铁集团炼钢厂拥有3座120 t转炉,3座110 t LF炉,1座VD,4台铸机,其中1#铸机在生产圆坯27MnCr6的过程中,发现经酸洗后的铸坯低倍侧弧表面上有细小的微裂纹存在。这种微裂纹的存在导致加工后的圆管存在大量的折叠和表面裂纹等缺陷,给企业造成重大的经济损失。因此,对这种微裂纹成因进行分析和提出避免措施是我们工作中亟须解决的问题。

2 连铸工艺概况

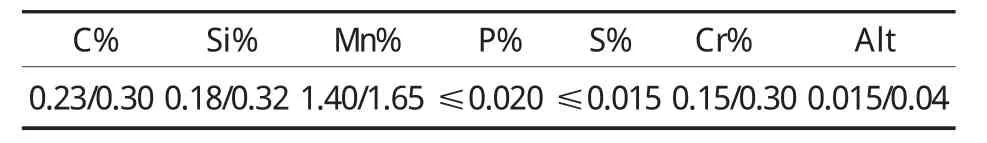

1#铸机为康卡斯特6流连铸机,结晶器铜管长度为800 mm,使用结晶器电磁搅拌。27MnCr6为合金结构钢,规格为Φ200 mm的圆坯,用于制造P110级石油套管,其生产工艺路线为高炉→转炉→LF炉→VD炉→连铸→冷床→检验,该钢种成分见表1。

3 微裂纹的形貌

将经过热酸洗的铸坯低倍自然干燥后,借助电筒灯光观察发现,低倍表面局部地方存在扭曲振痕,如图1所示。经过研究发现,细小的微裂纹大多分布在这些扭曲振痕的地方,表面微裂纹的长度在2~6 mm,用眼睛观察很难发现。铸坯低倍处微裂纹见图1。这种表面微裂纹隐藏在氧化铁皮及保护渣结痂下面,必须经过酸浸才能发现。

表1 27 Mn C r 6钢种成分

图1 铸坯酸洗低倍侧弧表面处微裂纹形貌

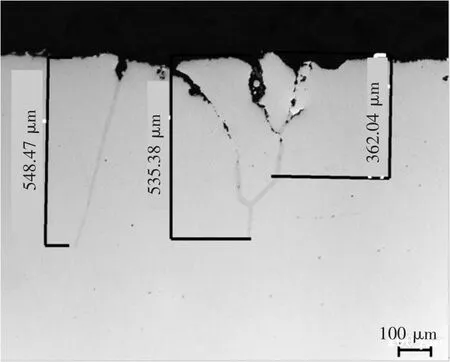

在微裂纹处取样,沿拉坯方向剖开后经镶嵌抛光,观察到该处缺陷在铸坯表皮下分散成多处裂纹,最深处约0.55 mm,表面处裂纹开口较宽,由表及里逐渐变细,微裂纹处剖面形貌见图2。

图2 金相显微镜下微裂纹形貌

4 影响因素

4.1 碳含量的影响

由表1可知,该钢种的碳含量在0.2~0.3之间,根据铁碳相图可知,当碳含量<0.5时,钢凝固处于包晶区,钢液结晶由δ铁素体生成,依碳含量的不同,随着温度的下降,生成的δ铁素体在向奥氏体转变过程中伴有凝固收缩,坯壳与铜板脱离形成气隙,导出热流少,坯壳变薄[1],表面组织粗化,在热应力和钢水静压力的作用下,薄弱处造成应力集中而产生表面裂纹。

4.2 保护渣

由于圆坯在其形状上的不利因素,使得保护渣性能对铸坯表面质量显得尤为重要,性能合适的保护渣是生产表面无缺陷、高质量连铸圆坯必要条件之一。浇铸条件一定时,结晶器与凝固坯壳之间的渣膜厚度及均匀程度都与保护渣的粘度呈反比关系,粘度过高,液态渣在结晶器和凝固坯壳之间的流动性差,且渣膜厚度薄而不均匀,消耗量小,润滑和传热不良。此外,保护渣的熔化温度和熔速也是影响表面裂纹的重要因素,低熔化温度的保护渣可以增加液态渣膜的厚度,降低熔渣和凝固坯壳之间的摩擦力,有效改善铸坯在结晶器内的润滑情况;保护渣的熔速是液渣层厚度和消耗量的决定因素,熔速过快和过慢都对铸坯表面质量不利。

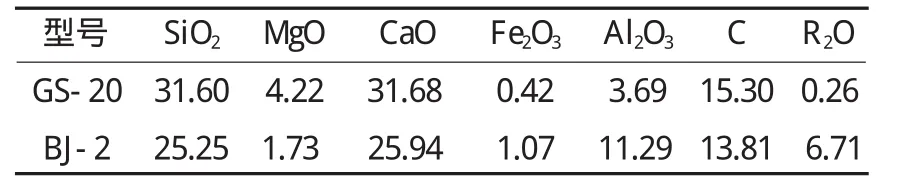

27MnCr6所用保护渣型号为GS-20,其物理性能如表2所示。由表2可知,GS-20的熔点、黏度和熔速都偏高,说明GS-20流动性相对较差,润滑性能不良。从图1中可以看到,铸坯低倍的振痕出现扭曲,扭曲的振痕是铸坯在结晶器内润滑不良的明显特征。这是由于保护渣液态渣膜减薄,液态渣的润滑作用大大减弱[2]所致。BJ-2型保护渣为刘义仁等人[3]开发的圆坯中低碳保护渣,该保护渣成分如表3所示。BJ-2型保护渣在天津钢管集团生产圆坯应用中取得了良好的效果,修磨率大幅降低,明显改善铸坯质量。表2为这两种保护渣物理性能的对比。因此,生产过程中应选用较低熔化温度,较低黏度的保护渣。试验研究表明,若保护渣黏度较高,液渣层厚度小于10 mm,则发生裂纹的几率加大,而选用黏度相对较低的保护渣则有利于均匀填充坯壳与结晶器之间的空隙,可明显减少表面裂纹的发生。综上所述,27MnCr6表面微裂纹的产生与保护渣润滑性不良因素密不可分,在生产过程中应该优化GS-20型保护渣。

表2 G S-20型保护渣与B J-2型保护渣的物理性能对比

表3 G S-20型保护渣与B J-2型保护渣成分 /%

4.3 浇注温度

浇铸温度偏高是产生高温表面毛细裂纹[4]的重要因素。在本批次浇铸过程中,中包温度超过(1535±10)℃的炉次达到23%,有6炉次钢水的过热度达到40~50℃,这些炉次的钢液结晶将推迟,坯壳温度升高,厚度变薄,因此浇注温度偏高是铸坯表面微裂纹产生的重要因素之一。

4.4 拉速

在本批次生产过程中,拉速保持在1.7~1.8m/min。众所周知,拉速不稳定会使铸坯产生裂纹,拉速增大使得凝固初始阶段结晶器内钢水凝固向后推迟,坯壳表面的温度升高,拉速波动会使得负滑脱时间变化而导致裂纹的产生。而本批次拉速稳定,拉速不是27MnCr6产生表面微裂纹的影响因素。

4.5 结晶器冷却水量

有研究者提出,浇铸中低碳钢时结晶器应缓冷,即将结晶器内冷却水流量减小或将进出水温差提高,使导热减缓,降低表面裂纹形成的几率[5]。在本批次生产过程中,通过多次生产实践的总结,选择结晶器的冷却水量为1800 L/min,且在整个生产过程中保持平稳。因此,结晶器冷却水量对27MnCr6产生铸坯表面微裂纹的影响较小。

4.6 水口插入深度及液面波动

在本批次生产过程中,水口最低渣线位置距浸入式水口下口约70 mm,液面波动≤±3 mm。水口插入深度和液面波动也是影响圆坯表面裂纹的重要因素,水口插入浅,液面波动就会变大;而水口插入过深,弯月面处热量供应不足,使得结晶器上部钢水温度偏低,弯月面下的凝固坯壳增厚,致使凝固不均情况加重,也不利于保护渣熔化,导致液渣层过薄,流入不均匀,容易在坯壳薄弱处产生表面微细裂纹。

本批次选择的水口插入深度和液面波动大小适当,且生产过程保持平稳,因此该因素引起27MnCr6表面微裂纹的可能性较小。

4.7 二冷区冷却情况

在生产过程中,二冷三区的水量分别为85、120、75 L/min,人工设定自动调节。通过观察27MnCr6铸坯表面发现,有些区域颜色变暗,呈暗红色,说明二冷区冷却情况不好,需要改善冷却环境。通常情况下,冷却水不均匀造成的裂纹特征是裂纹周围一定区域内较其它处颜色偏重,有严重的高温氧化现象,裂纹处振痕较深。因此,二冷水冷却环境是产生27MnCr6表面微裂纹的因素之一。

4.8 钢水中五害元素

铸坯表面裂纹对五害元素(Pb、Sn、As、Sb、Bi)非常敏感,通常情况下,由五害元素带来的缺陷都较严重,裂纹会沿铸坯长度方向延伸,长度从1~2 m不等,宽度为0.5~2 mm不等。在生产过程中,27MnCr6中的五害元素(Pb+Sn+As+Sb+Bi)≤250×10-6,单一元素的含量≤100×10-6,未有超标情况发生,可排除钢水中五害元素对表面微裂纹的影响。

5 预防措施

(1)在保证生产顺利的条件下,应尽量降低钢水过热度,提高浇注速度,有研究认为过热度保持在35℃较为合适。

(2)与保护渣厂家共同努力,结合实际生产工艺,优化出新品种保护渣。

(3)在合理的浇注温度下,要保证拉速正常。首先,要保证拉速自动检测设备良好运转;其次,要保证严格遵守操作工艺,尤其在提速或降速时,避免拉速忽快忽慢。

(4)确保浸入式水口与中间包底部垂直,浸入深度适中,避免液面有较大波动。

(5)改善冷却水水质,加强过滤,减少水中杂质,避免在浇注过程中堵塞水嘴。在每个浇次结束后及时检查、更换二冷水嘴。

6 结论

对影响表面裂纹诸因素的分析总结之后,发现影响27MnCr6铸坯表面微裂纹的因素有以下几点:

(1)通过铸坯表面扭曲振痕特征,GS-20型保护渣物理性能推断,圆坯27MnCr6铸坯表面微裂纹的产生与保护渣润滑性能不良关系密切,需要改进保护渣润滑性。

(2)部分钢水过热度偏高,在保证生产节奏的前提下,应尽量降低钢水过热。

(3)二冷区冷却环境不良,改善冷却环境,保持水质良好,水嘴畅通,避免微裂纹的产生。

[1]崔立新,王秀,杨富强.亚包晶钢圆坯表面纵裂及影响因素[J].包钢科技,2001,27(增刊):58.

[2]汪洪峰,姜加和,江中快.包晶钢连铸板坯表面质量的控制[J].冶金丛刊,2004,150(2):1.

[3]刘义仁,张露,石超民.高效连铸包晶钢大规格圆铸坯用保护渣的设计与实践[J].天津冶金,2008(5):47-50.

[4]赵世忠,谭俊敏.天津钢管公司连铸圆坯表面裂纹特征和预防措施[J].特殊钢,2004,25(1):56-58.

[5]干勇.现代连续铸钢实用手册[M].北京:冶金工业出版社,2010:504.