轴承钢方坯水口结瘤原因分析

李 维,张 霞

(天津钢铁集团有限公司技术中心,天津300301)

1 引言

浸入式水口堵塞一直是困扰连铸的一个难题,尤其在浇注铝镇静钢时,浸入式水口堵塞的现象时有发生,不仅降低了连铸生产效率,更直接影响到连铸操作的稳定性,而且也是引起铸坯表面缺陷的原因。天钢轴承钢铸坯生产工艺为:铁水预处理→120 t顶底复吹转炉冶炼→120 t LF炉精炼→120 t VD炉真空脱气→6机6流(R9m)方坯连铸机浇注→堆冷,铸坯断面150×150 mm。在浇注轴承钢过程中,发生了水口结瘤。本文研究了水口结瘤物物相,分析了结瘤原因,为避免该问题的发生提供了理论依据。

2 水口结瘤物分析

天钢生产轴承钢方坯采用的浸入式水口包括3部分,水口上部采用的是Mg-O质,本体采用Al2O3-C质,渣线部位采用ZrO2-SiO2-C质。本次实验选取 4 个水口试样,编号为 1#~4#,其中,1#、2#发生水口结瘤,3#、4#浇注顺畅。水口堵塞发生在水口渣线部位,利用光学显微镜和扫描电镜分析结瘤物各个结构层的物相类型和分布规律,用X荧光分析成分,以弄清堵塞的物理化学过程。

2.1 宏观形貌

沿着1#水口纵剖面取试样进行宏观形貌观察,见图1。可以看出,由外至内可以分为4层,各层的特点如下:

最外层:水口本体脱碳层,呈黑褐色,疏松,内有许多气孔,见图1①。

近外层:致密氧化铝层,该层为无棱角Al2O3颗粒和部分带有棱角的Al2O3颗粒构成的致密堵塞物,颜色较水口本体颜色深,见图1②。

近内层:疏松层,为一层疏松堵塞物层,此层结瘤物处于水口靠近其中心部位,与钢液直接接触,其致密度较脱碳层明显低,其中夹杂着许多浅颜色的颗粒状夹杂物,见图1③。

最内层:凝钢,见图1④。

图1 水口宏观形貌

2.2 扫描电镜分析

脱碳层对于铝碳质水口结瘤起到重要作用,水口中的 Na、Zr、Si、K、B 等元素在高温下呈液态,容易使得夹杂物和钢液粘附在水口壁上进而烧结在一起。另一方而,脱碳层造成水口内壁而粗糙度急剧变大,使得夹杂物在水口壁的吸附起到促进作用。

为了明确脱碳层在水口结瘤中起到的作用,对水口渣线部位脱碳层进行 C、O、Al、Si元素的EDS线扫描分析,如图2所示,扫描方向为脱碳层到致密层。由线扫描结果可以看出,水口耐材到结瘤物的过渡过程中,C元素急剧降低,Al、Si元素提高,可见,水口结瘤部位有Al2O3、SiO2等氧化物的聚集。

图2 分界处线扫描

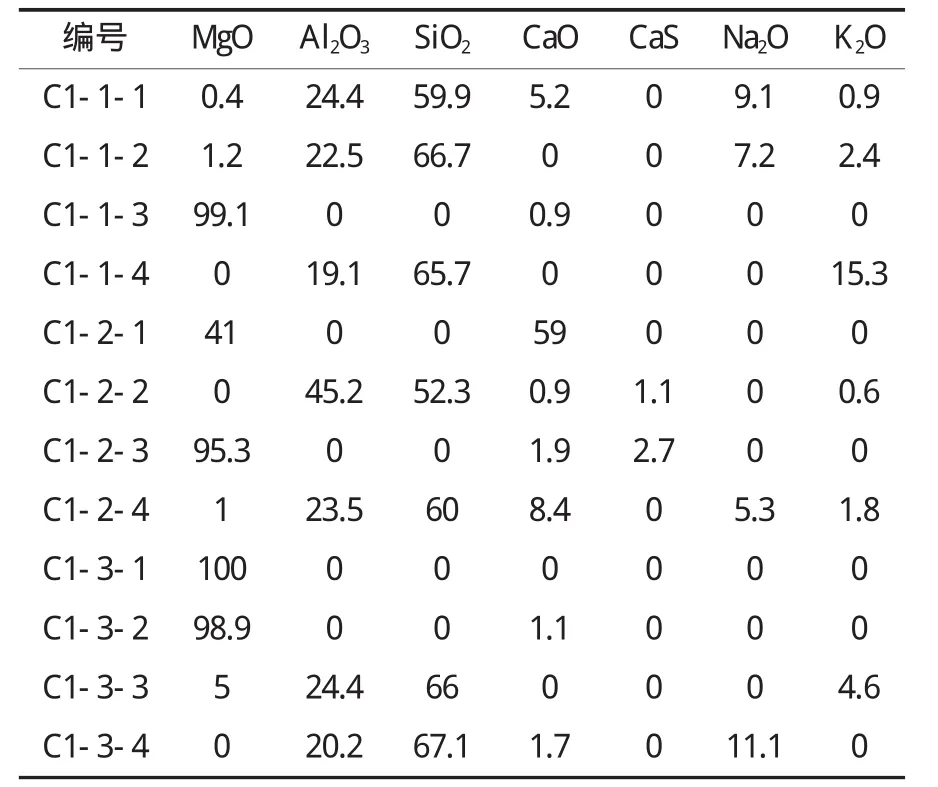

2.3 X荧光光谱分析

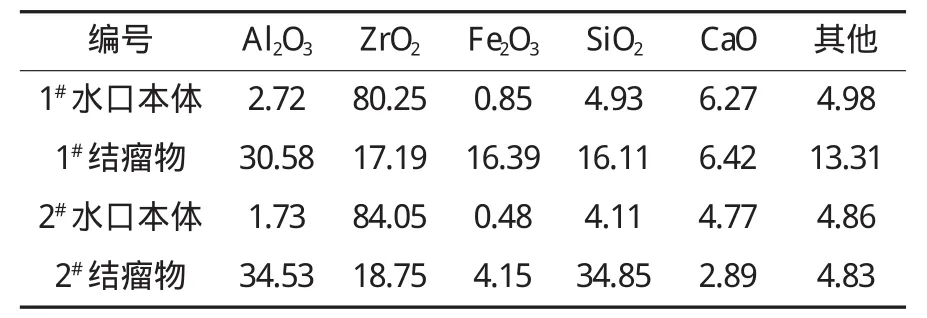

为了进一步确认结瘤物的物相,选取水口渣线部位试样,利用X荧光光谱仪分析水口本体和堵塞物成分差异,结果见表1。可以看出,水口结瘤物是高温氧化物,以Al2O3为主,并混有Fe2O3、硅酸盐以及少量的CaO-Al2O3系矿物,ZrO2由水口本体带入,与线扫描结果基本一致。

表1 结瘤物成分 /%

由上述分析可知,水口结瘤物的组成是以Al2O3为主的高温氧化物。

3 水口结瘤原因分析

Al2O3主要在以下几个环节形成[1]:(1)水口耐火材料与钢液发生化学反应生成。(2)炼钢脱氧产物Al2O3未能完全上浮去除。轴承钢脱氧合金化过程需加入钢芯铝和铝粉进行脱氧和细化晶粒,其脱氧产物绝大部分为Al2O3。(3)二次氧化产物。转炉出钢到连铸过程中,钢液中的溶解铝与空气中的氧气、耐火材料和炉渣中的氧化物发生化学反应,生成Al2O3。(4)中间包温度变化造成。随着钢液温度降低,钢液中溶解氧的能力降低,平衡遭到破坏,析出氧与钢液中的铝继续发生反应,生成Al2O3。本文通过重点分析水口耐火材料和中间包钢液情况,来确定结瘤物成因。

3.1 水口耐火材料分析

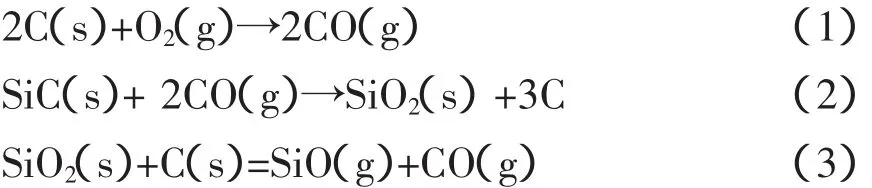

耐火材料是由多元多相组分构成的,浇注轴承钢所用水口为Al2O3-C质水口,主要成分为Al2O3、C和SiO2,水口内衬耐火材料成分之间以及与钢液中的液态[Al]可能发生下列化学反应:

耐火材料内部:

耐火材料-钢液界面:

当温度超过1573 K时,含C耐火材料中的C和SiO2就会发生反应式(3)的固-固反应,产生SiO气体和CO气体。生成的SiO气体在钢液界面进一步按反应式(5)与氧化钢液中的[Al]形成Al2O3颗粒,SiO气体本身被还原成Si,溶解到钢液中。同时,反应式(1)及(3)中生成的CO气体也按反应式(4)与氧化钢液中的[Al]生成Al2O3颗粒。

首先,水口内壁的石墨被氧化,变得细长,表面开始变得凹凸不平。在耐火材料与钢液接触界面上的Al2O3形成1~2 mm厚的致密网状烧结层[2],网状烧结层中不含有石墨C,然后悬浮在钢液中的脱氧产物Al2O3凝结在内壁的凸凹处,形成新的附着物。耐火材料组分与钢液发生反应生成Al2O3,是产生结瘤物的原因之一。

3.2 中间包钢液分析

3.2.1 夹杂物分析

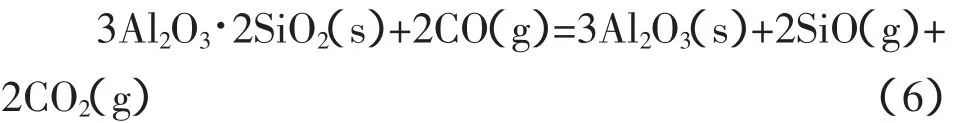

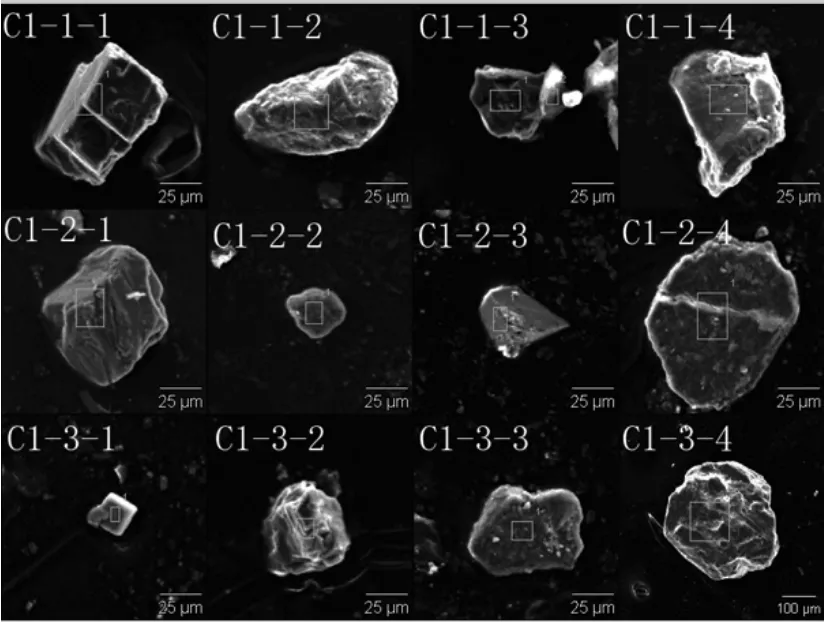

对中间包钢液进行无水电解,利用扫描电镜对无水电解后的大型夹杂物进行形貌观察和成分分析,结果见图3和表2。

图3 中间包钢液夹杂物形貌

从夹杂物尺寸看,主要介于58~150 μm,尺寸较大,不易于上浮排除,而且容易导致细小夹杂物的进一步附着。从夹杂物形貌看,以尺寸超过80 μm的块状不规则夹杂物居多,还有少量的尺寸在50 μm以下的球状夹杂物。从夹杂物组成看,主要为氧化性夹杂物,以SiO2-Al2O3-CaO系复合夹杂物为主,同时还有少量CaO-MgO型夹杂物和小颗粒MgO夹杂,以及少量Na2O和K2O。从夹杂物来源看,Al2O3、SiO2、CaO 主要来源于脱氧产物,MgO 夹杂主要来源于钢包耐材被侵蚀,Na2O和K2O主要来源于保护渣。

3.2.2 钢液脱氧情况分析

分别统计水口结瘤炉次(1#、2#)和浇注顺畅炉次(3#、4#)的中间包钢液酸溶铝及全铝含量。1#、2#的 ω(Als)/ω(Alt)分别为 31.28%和 59.76%,3#、4#的 ω(Als)/ω(Alt)分别为 80%和 76.41%。可见,水口结瘤炉次的酸溶铝占全铝比重较高,反之,则Al2O3含量比重偏高。在正常浇注过程中,钢液中的Al2O3附在水口内壁的脱碳层上形成附着物,若能随钢液一起流出则不会发生堵塞现象。但是当Al2O3形成过多时,形成的附着物还未随钢液一起流出,就又被新的附着物附着,此时附着物与脱碳层结合力过大,大于钢液流动所形成的力,不易被冲掉,随着浇注的进行,造成水口堵塞结瘤。

由此说明,悬浮在中间包钢液中的大量高熔点Al2O3夹杂是发生水口结瘤的另一重要原因,主要来源于脱氧产物。

表2 夹杂物能谱分析结果 /%

4 工艺改进建议

根据Al2O3夹杂的形成过程,建议采用以下措施改善水口结瘤问题。

(1)选择耐高温、融损小、质量高的水口耐火材料,避免其与钢液中溶解铝反应生成Al2O3夹杂。

(2)冶炼环节提高钢液洁净度,增加吹氩时间和镇静时间,促进Al2O3夹杂物的充分上浮。

5 结论

(1)通过扫描电镜、能谱分析、X荧光光谱仪等手段对水口结瘤物进行分析,结果表明水口结瘤物是以Al2O3为主的高温氧化物。

(2)水口耐火材料组分与钢液中铝发生反应生成Al2O3,是产生结瘤物的原因之一。

(3)中间包钢液中存在的大量高熔点脱氧产物Al2O3夹杂是发生水口结瘤的另一个重要原因。

(4)建议从合理选择水口耐火材料、控制钢液洁净度等方面,改善水口结瘤现象。

[1]顾兴钧.防止船板(铝镇静)钢液中结瘤的生产实践[J].炼钢,2002(18):20-22.