发动机架圈裂纹故障分析

李小飞,张学军,郭绍庆,熊华平,李晓红,张文扬,董泽平

(1.北京航空材料研究院 焊接及锻压工艺研究室,北京 100095;2.中国人民解放军第5701工厂,成都 610043)

0 引言

在某型发动机大修过程中,荧光检查发现架圈圈体与耳片之间存在裂纹。该型发动机架圈由壁厚1.8 mm的圆环管子与厚度3.0 mm的耳片通过电弧焊方法连接在一起。发动机通过耳片与机身连接固定,因此,耳片与管子之间的连接非常重要,该连接部位发生开裂会严重影响飞机的飞行安全。架圈使用寿命随发动机定寿为2 400 h,对大修的该型发动机架圈进行数据统计,发现有裂纹架圈平均使用了2~3个周期(每个周期为600 h),占大修架圈总数的30% ~40%。由于开裂架圈的数目较多,且使用周期较短,而单个架圈的购买费用上万元,有必要查明开裂的原因,提出修复方案,降低零件维修成本。针对此情况,本研究对架圈耳片裂纹的分布、形貌及裂纹断口的宏微观特征进行观察,对焊接接头的硬度和金相组织进行检测,同时结合架圈使用过程中的受力情况,探讨裂纹的性质并分析其形成原因。

1 试验方法

采用饱和苦味酸酒精溶液腐蚀制备金相分析试样,在МИМ-7卧式显微镜上观察裂纹分布、形貌;在Quanta 600扫描电镜上观察裂纹断口形貌及焊接接头的金相组织;采用Z323低负荷硬度机测试焊接接头和母材的显微硬度。

2 试验结果

2.1 裂纹分布与形貌观察

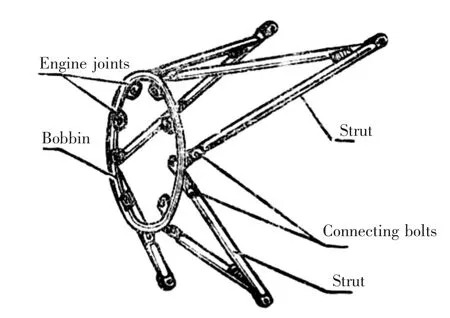

发动机架圈外观如图1a所示,在圆环管子上用手工电弧焊单面焊双面成型焊接有8个耳片。根据架圈在实际工作过程中与其他部件的连接关系,按照发动机的旋转方向(顺时针转动),对发动机耳片依次编号为1#、2#、3#……、8#,对开裂耳片分布位置的统计结果显示,开裂集中在1#、2#耳片。裂纹主要从焊缝收弧处开裂,并沿焊缝边缘向前扩展见图1b。

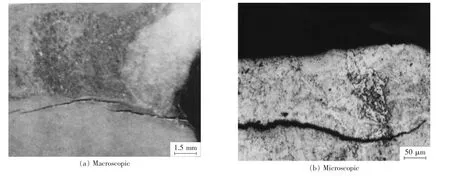

采用线切割方法切取试样,垂直于裂纹开裂面制备金相试样,采用МИМ-7卧式显微镜观察裂纹,其形貌如图2所示。由图2a可以看出,裂纹主要起源于收弧处焊缝边缘的熔合区,沿熔合线扩展,裂纹平直;裂纹扩展过程中也会从熔合区边缘重新启裂,扩展的裂纹向母材基体中发展。进一步对裂纹扩展区域放大观察,可以看出裂纹为穿晶方式扩展,主裂纹附近没有二次微裂纹(图2b)。

图1 架圈失效件Fig.1 Failed bobbin

图2 架圈裂纹的显微形貌Fig.2 Morphologies of the cracks of the bobbin

2.2 裂纹断口观察

采用Quanta 600扫描电镜对裂纹断口特征进行分析,不同裂纹断口具有相同的特征。裂纹断口的低倍形貌如图3所示,由颜色深浅不同的2个区域组成。其中,表面光滑的深色区域为裂纹区,颜色较浅区域为人工打开区。裂纹断口上可见明显且细密的贝纹线、放射棱线和大的疲劳台阶等典型疲劳断裂特征(图3a)。贝纹线一般从疲劳源开始,呈弧线状向四周推进,约垂直裂纹扩展方向,其外观像被波涛冲刷过的沙滩。这些条纹表明裂纹前沿线在间歇扩展过程中的逐次位置。贝纹线的出现往往是高周疲劳情况下由于间歇性的停车及开车,或载荷大小发生变化时,裂纹扩展过程不连续变化所留下印记。裂纹扩展区特征可以初步说明开裂模式为高周疲劳[1-2]。裂纹源区放大后形貌如图3b所示,可以发现从试样表层向深度方向辐射的放射状棱线,说明为多源开裂;主源裂纹萌生于试样表层的高温氧化膜处,高温氧化膜与焊接过程产生的焊接缺陷如咬边、凹陷等有关。图3c是自然断裂区与人为打断区的过渡部分放大,自然断裂区(图3c左上部分)有明显的放射棱线、疲劳弧线和细小的疲劳台阶面,而人为打断区(图3c右下部分)表现为典型的韧窝形貌,与自然断裂区有非常明显的区别。在图3d中的疲劳台阶上还可以看到穿晶发展的二次裂纹,从试样表层启裂并向深度方向发展。在图3d中的局部区域还可见细小的焊缝气孔。由于尺寸细小,对架圈零件制造过程中通过X射线无损探伤难以检测到。

图3 裂纹断口形貌Fig.3 Morphologies of the fracture surface

2.3 化学成分分析

用机械加工方法从架圈管子和耳片上获取试末,通过化学成分分析鉴别架圈零件材料的成分(表1)。由于焊缝区域太小,无法加工分析试末,未对其进行分析确认。从表1可以看出,架圈管子和耳片的主要元素含量同30CrMnSiA低合金高强钢的成分相当[3]。30CrMnSiA是飞机制造中使用最广泛的一种合金结构钢,多用于制造起落架、飞机机架、框架、联接支点等重要焊接件。结合架圈在发动机和机身之间发挥连接固定作用,根据表1分析结果,可以判断架圈零件选用的原材料为低合金高强钢30CrMnSiA。

2.4 架圈零件的硬度检测

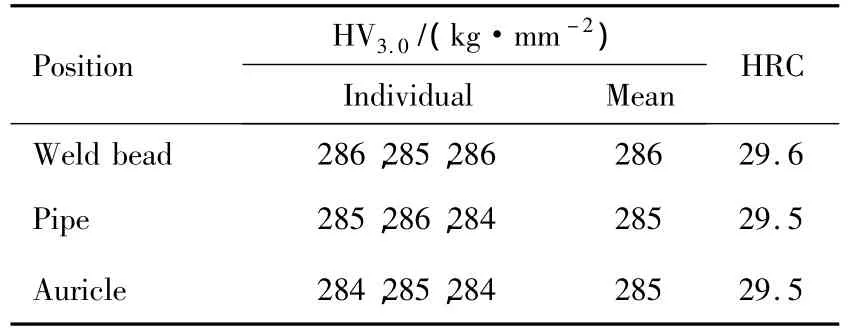

在裂纹断口附近截取试样,在Z323低负荷硬度机上进行显微硬度测试,并根据GB/T 1172—1999进行硬度的换算。该型发动机架圈焊接部位和母材显微维氏硬度(HV3.0)及对应的洛氏硬度(HRC)数值见表2。由表2可以看出,焊缝、管子和耳片的硬度值基本一致,洛氏硬度约为29.5HRC,说明焊后对焊缝和母材进行了相同的热处理。架圈零件用材料30CrMnSiA可以进行多种热处理工艺,不同的处理工艺会得到不同性能水平的材料。对30CrMnSiA进行淬火+(540~560℃)的高温回火处理,其对应的洛氏硬度为26.5~35 HRC,表2的硬度测试结果正好处于这一范围,因此判断焊后架圈零件进行了调质热处理(淬火 + 回火)[4-5]。

表1 架圈零件不同部位成分分析结果(质量分数 /%)Table 1 Chemical composition in different zones of bobbin(mass fraction/%)

2.5 焊接接头金相组织分析

采用Quanta 600扫描电镜(SEM)分析架圈零件焊接接头的金相组织,结果如图4所示。由图4a、图4b可见,经过焊接和焊后热处理,焊缝与母材微观组织区别不明显,均为回火索氏体组织;焊接热影响区(HAZ)也为回火索氏体组织(图4c),其晶粒度级别与焊缝基本一致。组织分析中也发现,焊接接头表层组织与心部组织不同,尤其是焊接热影响区及母材的表层组织与心部组织差异明显。距试样表面约200 μm深度范围内主要为珠光体组织,而试样心部组织仍为回火索氏体如图4c、图4d所示,这可能与焊后热处理过程中发生了氧化脱碳有关。

表2 架圈焊接部位与母材显微硬度Table 2 Microhardness in different zones of bobbin

图4 焊接接头金相组织Fig.4 Microstructure of the welded joint

3 裂纹产生原因及预防措施分析

3.1 架圈零件产生裂纹的应力分析

由架圈零件不同部位化学成分分析结果,以及裂纹断口上未发现材质缺陷,可以证明架圈零件裂纹故障与材料的冶金质量无直接关系。

架圈零件耳片焊缝熔合区产生裂纹,应与该区域裂纹抗力降低有关。30CrMnSiA钢为中碳调质钢,C 含量较高(ω(C)为0.28% ~0.35%),并含有较多的合金元素如 Mn、Si、Cr、Ni等,以保证它的淬透性与防止回火脆性。该合金在调质状态下具有良好的综合性能,屈服强度σs≥835 MPa。但由于其C含量较高,合金元素含量多,存在焊接热影响区脆化和软化及焊接裂纹等各种问题[6-8]。对该材料进行手工电弧焊接时,也很容易因不良的操作技术产生各种焊接缺陷。图3b中的氧化膜就是由于焊接时,沿着焊趾的母材被电弧烧熔而形成的凹陷或沟槽(咬边)发生氧化造成的。焊趾部位咬边的存在不仅直接破坏了材料的连续性,而且往往在这些缺陷的尖锐的前沿,造成很大的应力集中,使其在很低的平均应力下引起疲劳裂纹的产生并得以扩展。

裂纹产生的另一个原因与试样表层发生的氧化脱碳有关。对架圈焊接接头显微硬度的测试结果表明,焊后对焊缝和母材进行了相同的调质热处理(淬火+回火)。经过焊后的调质处理,焊缝与母材(耳片和管子)的硬度值一致(表2),焊接接头各部分的性能较接近。对接头不同区域的金相组织分析也表明,调质处理后各区域主要为回火索氏体组织,这与实测硬度值为29.5 HRC是一致的。但焊接接头金相组织分析同时也发现,经过调质处理后,焊接接头的心部组织与表层组织有明显差异,在热影响区和母材的表层存在明显的氧化脱碳层。焊后热处理引起的氧化和脱碳都会导致表面形成拉应力,显著降低材料的抗拉强度和疲劳极限[1-2]。

3.2 架圈零件焊接接头的受力分析

焊接时的拘束情况决定了焊接接头所处的应力状态,从而影响产生疲劳裂纹的敏感性。架圈由耳片和管子采用角焊缝的接头形式,焊接时焊缝处于刚性固定状态,冷却凝固过程中不能自由变形,造成接头尤其是熔合区存在较大的残余应力。此外,在焊接热影响区的局部区域,焊缝过渡不圆滑,进一步加大了这些微区域的应力集中程度。

按照架圈在实际工作过程中与其他部件的连接关系(图5),对各个耳片焊接接头的受力状况进行分析。由于8个耳片的分布不均匀,上方耳片数量少,对应的焊接接头必然承受较大的外加应力。飞机起飞、巡航和降落过程中,发动机的振动和飞机飞行姿态改变引起发动机发生微量位移时,主要靠与机身相连的架圈上的耳片固定发动机,因此耳片接头承受交变的拉、压外加作用力。在拉-压应力的频繁变化过程中,与其他耳片接头受力相比,1#、2#耳片接头受力较大,必然成为产生疲劳裂纹的主要位置。

图5 架圈安装示意图Fig.5 Schematic diagram of mounting of bobbin

3.3 预防架圈零件裂纹产生的措施分析

由于架圈在工作过程中是与其他部件的连接固定的,要对架圈零件进行设计更改,而改变各耳片的分布位置和改善耳片焊接接头受力状况,这在工程实际中是不可行的。要预防架圈零件服役过程中裂纹产生,只能从提高裂纹产生的应力方面采取措施。结合裂纹产生的原因,可从改善焊接接头焊趾应力状态,以及在焊接后续的热处理过程中避免零件表面发生氧化脱碳方面采取措施。

在有效改善焊接接头焊趾处应力状态,提高架圈零件疲劳寿命方面可采用以下技术:1)超声冲击法:王东坡等[9-11]提出采用超声冲击设备,对接头焊趾进行处理,可大幅度延长其疲劳寿命、提高其疲劳强度。2)TIG电弧熔修:Miki C等[12]用TIG方法在焊接接头的过渡区部位重熔一次,使焊缝与母材之间形成平滑过渡,既减少了应力集中,也减少了该部位的微小非金属夹渣物,提高了接头部位的疲劳强度。3)锤击法:Huo Lixing等[13]研究发现锤击或喷丸处理在焊趾表面产生塑性变形,可减少缺口尖锐度,减少了应力集中,也可大幅度提高接头疲劳强度。

李壮等[14]对30CrMnSiA钢进行了空气炉、盐浴炉和真空炉3种方式的热处理,证实经过空气炉与盐浴炉处理的材料发生了氧化脱碳;经过3种方式的热处理,材料常规力学性能差异不大,但真空热处理显著提高了该材料的疲劳强度。因此在架圈零件制造和裂纹补焊修复时,焊后可采用真空或保护气氛热处理工艺来避免零件表层发生氧化脱碳,提高其疲劳裂纹抗力。

4 结论

1)发动机架圈裂纹为高周疲劳裂纹;

2)焊接缺陷、零件表层氧化脱碳及载荷分布不均匀,造成疲劳裂纹集中分布在应力较大的架圈耳片焊接接头熔合区,这是疲劳裂纹产生的原因。

[1]胡世炎.机械失效分析手册[M].四川:四川科学技术出版社,1998:507 -508.

[2]张栋,钟培道,陶春虎.机械失效的实用分析[M].北京:国防工业出版社,1997:143-144.

[3]中国航空材料手册编委会.中国航空材料手册:第1卷 结构钢 不锈钢[M].2版.北京:中国标准出版社,2002:156.

[4]梁益龙.高温淬火和回火对30CrMnSiA钢组织和性能影响[J].贵州工学院学报,1989,18(1):48 -57.

[5]王继尧,晁月盛.30CrMnSiA钢的回火组织转变[J].材料科学与工艺,1994,2(4):33 -38.

[6]中国机械工程学会焊接分会.焊接手册-材料的焊接[M].北京:机械工业出版社,2001:284-289.

[7]张文扬,李艳,孙计生,等.30CrMnSiA钢管材气体保护焊焊接工艺与性能研究[C].第八届北京焊接学术会议论文集,2004:91-99.

[8]宋东明.30CrMnSiA钢的焊接[J].航天工艺,1992(2):23-25.

[9]王东坡,霍立兴.咬边缺陷对超声冲击处理焊接接头疲劳性能的影响[J].航空学报,2001,24(2):183-187.

[10]Huo L X,Wang D P.Investigation on improving fatigue properties of welded joints by ultrasonic peening method[J].Key Engineering Materials,2000,182 -187:1315 -1320.

[11]王东坡,霍立兴,王文先,等.提高焊接接头疲劳强度的超声波冲击方法[J].焊接学报,1999,20(3):158-163.

[12]Miki C,Amami K,Tani H.Fatigue strength improvement methods by treating the weld toe[J].Welding Journal,1999,13(10):795-803.

[13]Huo L X,Wang D P.Investigation on Improving Fatigue Properties of welded Joints by peening method[J].Welding in the World,2001,45(3/4):12 -16.

[14]李壮,王洪顺,石继红.30CrMnSiA钢的真空热处理[J].沈阳航空工业学院学报,2001,18(1):22-24.