CAD/CAM技术在曲面壳体零件加工中的应用

万金贵,张 飞,李 颖,丁 卫

(1.上海第二工业大学实验实训中心,上海 201209;2.上海大学机电工程与自动化学院,上海 200072)

UG(Unigraphics)是美国UGS公司推出的面向制造行业的交互式CAD/CAE/CAM高端软件,具有强大的实体造型、装配、工程图生成和数控加工等功能。作为一款非常优秀的CAD/CAM软件,UG被越来越广泛地应用于机械制造、航空航天、汽车、船舶和电子设计等领域[1-3]。

一些具有复杂空间曲面的零件,在设计造型、数控编程与加工上都有相当的难度和复杂性,选择CAD和CAM功能都非常强大且高度集成的UG软件可实现方便、高效、高精度的数控加工[4-5]。笔者以一个复杂曲面壳体零件的设计制造为例,介绍UG的CAD/CAM模块在其中的应用过程和方法,旨在为其他同类零件的数控加工提供参考。

1 CAD建模分析

1.1 UG的建模功能与方法

所有数控加工都由CAD建模开始。UG建模所用的模块是UG-MODELING。

UG-CAD的建模方法主要有实体建模、线框建模和自由曲面建模3种。选择何种建模方法,要依加工对象的特点而定。

1.2 零件特点与建模方法的选择

需要设计一个玩具汽车模型的外壳,采用铝合金材料,在3轴立式数控铣床上试制完成,并与已有的遥控玩具汽车车芯装配,形成能正常遥控行驶的1∶24的玩具汽车模型。由于零件表面主要由曲面构成,内部又包含一些孔、槽结构特征,因此需综合利用UG的曲面建模和实体建模技术进行设计造型。

实体建模主要包括显式建模、参数化建模、基于约束建模和复合建模4种具体建模方法,其中复合建模法是显式建模、参数化建模和基于约束建模3种建模技术的发展与选择性组合。零件建模时,笔者选择复合建模法。

1.3 零件的实际建模过程与技巧

该零件的设计过程大致如图1所示。

在模型建立之前,首先确定零件的主要特征及建立特征的先后顺序。根据零件的主要特征建立特征曲线,并通过适当的扫略、拉伸、桥接等操作建立零件的主要特征曲面。再利用一些曲面编辑工具,进行修剪、延伸、倒圆、镜像、缝合等操作形成完整的曲面造型。该零件外表面设计时既要考虑曲面造型流畅、美观,还应考虑其需适于3轴数控铣床加工,将曲面片体加厚成实体(壳体),厚度为1.8 mm,再利用一些实体建模和编辑工具完成各细节特征和内表面结构特征的建模。

图1 零件建模主要过程

建模中,零件外表曲面的构建非常关键,重点和难点是保证曲面的光顺性。先构造特征曲线,对曲线进行光顺检查,调整不光顺的曲线或去掉其“坏点”,再利用“smooth”功能获得光顺的曲线。同样,对生成的曲面也要进行光顺检验,对光顺性差的曲面,可运用UG的分析功能并结合实际经验来修正曲面的生成曲线,以实现曲面光顺[6]。

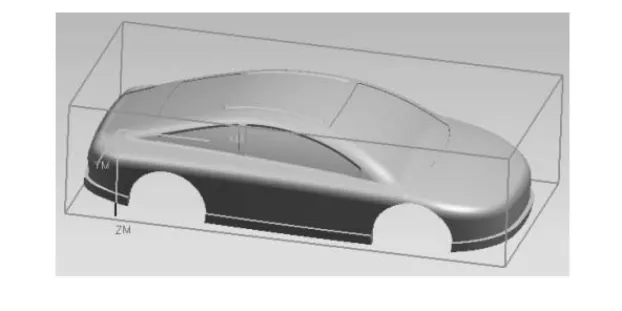

另外,为方便后续数控编程,需构建一个包容零件并留有适当余量的长方体毛坯模型如图2所示。

图2 所设计的零件与毛坯

2 CAM数控编程

2.1 数控铣编程流程

在UG中进行数控铣编程时通常以图3所示的流程图为引导,创建各操作的刀位轨迹,这项工作贯穿工艺设计和加工的整个过程[7-8]。

2.2 工艺分析及加工工艺路线设计

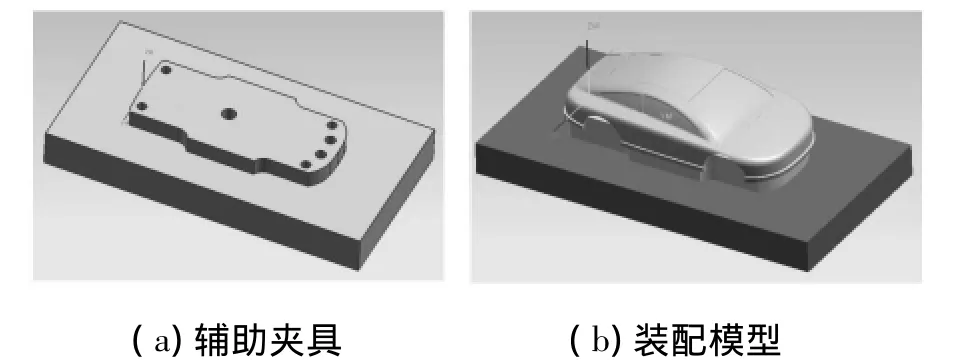

该零件待加工的内腔与外表面都是不规则曲面,需对加工顺序和装夹方式进行仔细分析从而确定加工方案。根据零件总体外形特点,拟选用长方体铝合金坯料(188 mm×98 mm×48 mm)进行加工,因此首次加工时可用平口钳装夹毛坯。在加工顺序方面,如果先加工外表面,则内腔加工时装夹就很困难,并容易引起工件变形;反之,如先加工内腔,那么加工外表面时也无法使用平口钳直接装夹,但可通过设计制作一个辅助夹具来解决。如图4(a)所示,夹具为两层结构,下层是长方体基体,为加工中平口钳夹持使用,其长宽高尺寸都通过分析计算确定;上层凸台轮廓形状根据零件设计,为使夹具与工件内腔配合装配方便,并考虑承受切削力,其轮廓上有间隔的4段区域分别与工件内壁配合,形成被包容面与包容面的关系。辅助夹具与工件通过螺栓联接。在UG的建模环境中,将夹具与零件一起设计,形成装配模型,如图4(b)所示。

图3 UG数控铣编程流程图

图4 所设计的辅助夹具及其与零件的联接形式

由于零件外表面的各个侧面都具有拔模斜度,不能在3轴立式数控铣床上按一个方位加工完成,因此必须按上表面、右侧面、左侧面、后面、前面5个方位进行5次装夹完成加工,即多方位加工,加工工艺路线规划如表1所示。

利用UG的CAM功能,按表1所列的每个加工部位创建一个程序组,针对其中每个独立的加工内容创建相应的操作,对应生成一个刀具轨迹文件并最终转换成NC程序用于数控机床加工。以零件上表面加工为例讨论各步骤的实现方法。

表1 零件加工工艺路线

2.3 加工环境初始化

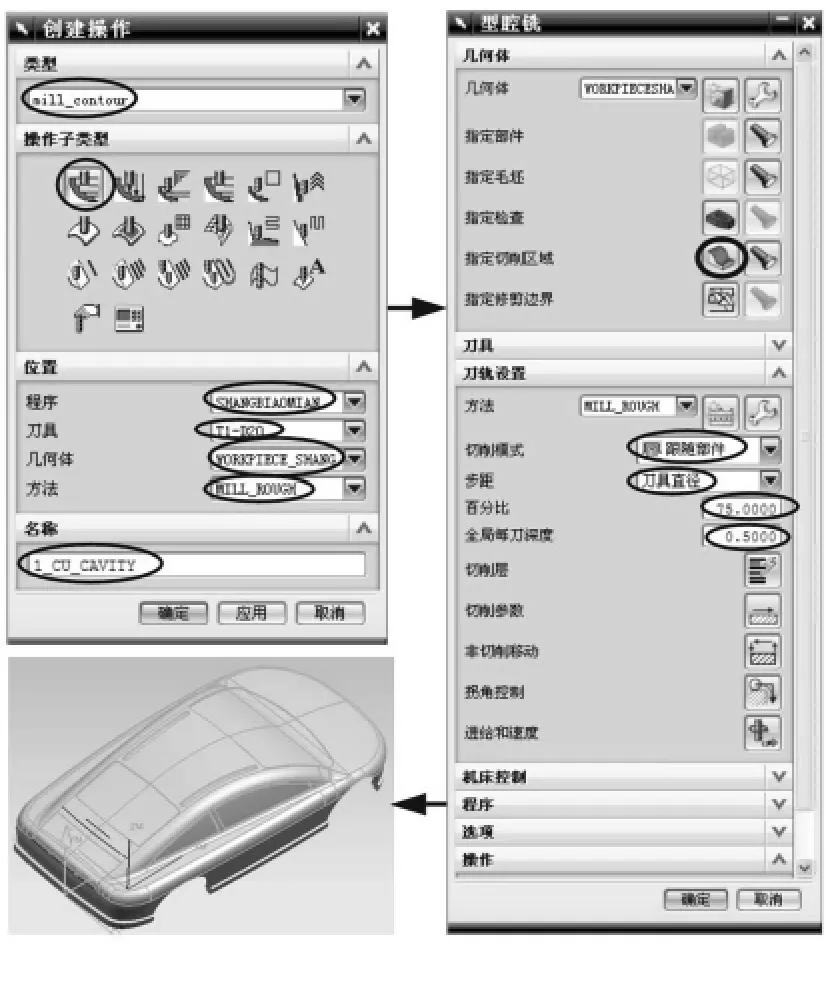

进入UG制造模块,在打开的对话框中选择“cam_general”、“mill_contour”并点击“初始化”按钮,定义加工环境。

2.4 创建加工父级组

依次创建程序、刀具、几何体父级组。方法父级组不予创建,采用系统默认设置。

2.4.1 创建程序组

创建名称为“SHANGBIAOMIAN”的程序组,位于根目录“NC_PROGRAM”下。

2.4.2 创建刀具组

创建上表面加工用到的D20平刀、D8R0.5圆角刀、B6球刀和B2球刀,其中的前3把刀在前面的内腔加工中已经创建,无需重复创建。

2.4.3 创建几何体组

如图5所示,首先选择创建坐标系几何体,名称为“MCS_SHANG”。坐标原点位置和各轴方向如图6所示。设置安全平面(工件上方三角形表示)为距离毛坯上表面以上30 mm。

如图7所示,选择创建铣削几何体,位置选择“MCS_SHANG”,以继承坐标系几何体的安全设置,名称为“WORKPIECE_SHANG”。指定部件为“全选”,指定毛坯则选择如图2所示的长方体。

图5 创建上表面加工坐标系

图6 上表面加工坐标系及安全平面的设置

图7 创建并指定铣削几何体

加工父级组创建后,就可在后续的各个操作创建中直接选用。

2.5 创建各操作

2.5.1 上表面粗加工

创建操作子类型选CAVITY_MILL,程序、刀具、几何体分别选择之前创建的父组件,在打开的型腔铣对话框中指定切削区域为汽车上表面区域,如图8所示。

图8 零件上表面粗加工操作创建及设置

打开切削参数对话框,底面和侧壁余量都设为0.5;打开非切削移动对话框,设置封闭区域进退刀都采用螺旋方式,开放区域都采用圆弧方式;再打开进给和速度对话框,设置主轴转速为1600 r/min,切削进给速度为320 mm/min,进刀速度为120 mm/min。其余设置采用默认值。设置完成后,点击型腔铣对话框底部的刀轨生成按钮,生成刀路轨迹,还可动态查看刀具切削过程及模拟结果以验证刀轨的正确性,如有问题再返回修改参数,重新生成刀轨。

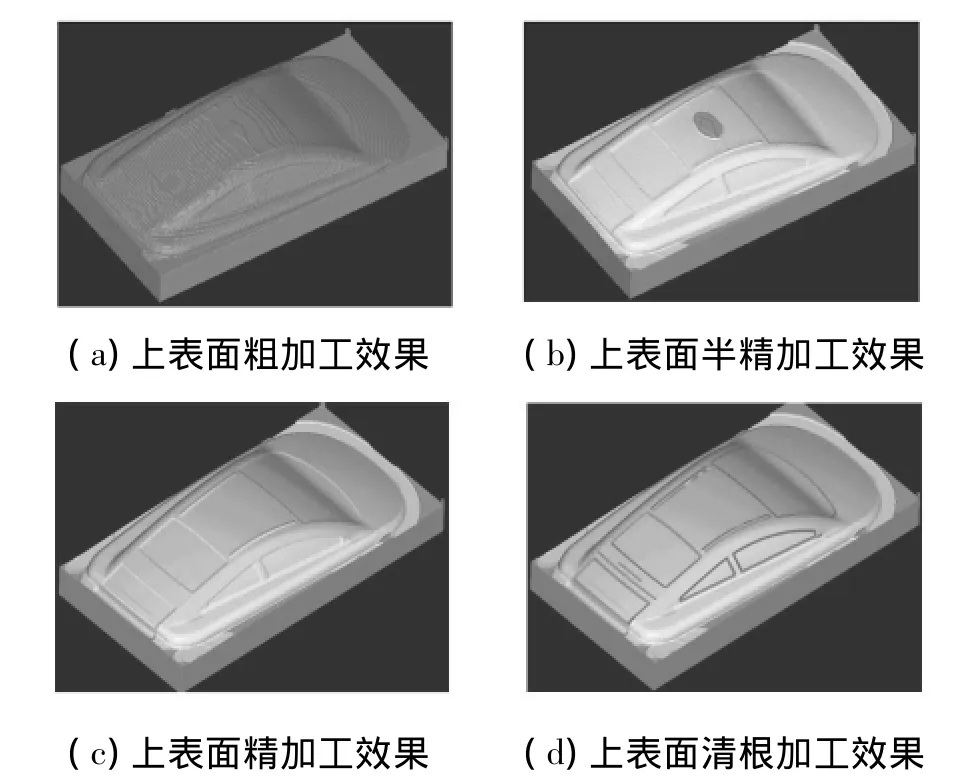

2.5.2 上表面半精加工

因开粗后留料仍较多且不均匀,需用等高轮廓铣ZLEVEL_PROFILE实现分层铣削。其操作创建过程与粗加工类似,在图8所示的创建操作对话框中点击相应按钮,选MILL_SEMI_FINISH方法,刀具为T2_Φ8R0.5圆角刀,全局每层切深0.3 mm,切削层设置为“最优化”,底面和侧壁均留余量0.2 mm。设置主轴转速为3000 r/min,切削进给速度为500 mm/min,进刀速度为200 mm/min。其余设置同粗加工。

2.5.3 上表面精加工

用T3_Φ6球刀,CONTOUR_AREA(相应按钮)子类型,MILL_FINISH方法,对上表面进行曲面精加工。采用环绕等距加工方式,加工图样为“跟随周边”、“向外”、“顺铣”、“恒定步距”为“0.2”mm、“应用在部件上”。进退刀都采用圆弧方式。设置主轴转速为3600 r/min,切削进给速度为420 mm/min,进刀速度为180 mm/min。

2.5.4 上表面清根加工

用CONTOUR_AREA方式,T4_B2球刀,驱动方法选“清根”,以得到清晰的曲面轮廓。设置主轴转速为4000 r/min,切削进给速度为120 mm/min。

上表面全部加工效果如图9所示。

图9 零件上表面加工效果图

零件其余各部位的CAM加工方法与上表面类似,几个典型部位的坐标系及部分刀轨显示如图10所示。

2.6 后处理生成NC代码

图10 零件各加工部位刀轨

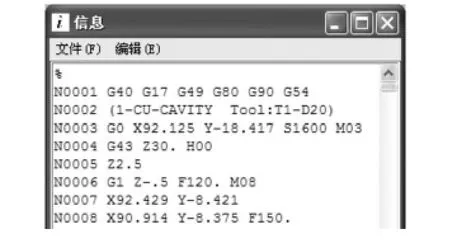

所有生成的刀轨需经过后处理才能生成被机床接受的NC代码。由于不同的机床在物理结构和控制系统方面不同,对NC程序中指令和格式的要求也就不同,因此要针对不同的机床及数控系统定制不同的后处理程序。该零件加工是在配备FANUC系统的3轴立式数控铣床上进行。使用UG提供的后处理器开发工具UG/Post Builder,设置NC编码所需的参数以及机床运动参数,如机床、程序、刀轨、数据格式、列表文件、输出控制及文件预览等,来创建适合该机床的后处理程序,然后在UG加工环境中选择该后处理程序对各刀轨进行后处理,生成适应加工的NC代码,如图11所示。

图11 后处理生成的部分NC代码

3 零件加工

由于零件形状以及加工环境的复杂性,刀具轨迹的生成过程中一般不考虑机床的具体结构和工件的装夹方式,因此不能确保生成的数控加工程序安全、正确地执行。为了检验刀轨和程序的正确性,防止加工过程中出现撞刀和过切等意外现象,在实际加工前采用专业数控加工仿真软件VERICUT对所生成的程序进行了仿真加工检验[9-10]。限于篇幅,此处不再详述。

将生成的NC程序传入数控铣床加工,加工完成的零件具有高的精度和表面质量,达到了预定的目标和要求。实际加工完成的零件如图12所示。

图12 实际加工完成的零件

4 结论

利用UG软件强大的三维CAD功能,既可方便地进行复杂曲面壳体零件的造型及结构设计,还可将加工需用的辅助夹具等与零件进行相关设计,使工艺设计变得灵活高效。在软件的CAM模块中,一方面通过引用曲面零件的三维整体造型,将干涉面、辅助面、刀具轨迹限制区域等一次全部设计完成,从而方便地生成正确的刀具轨迹;另一方面,通过合理的CAM编程与造型策略优化刀具轨迹,保证零件的加工质量,提高编程的效率和质量。

[1]王林峰,毕长飞.UG技术的应用及发展[J].机械,2010,37(7):51-54.

[2]金霞,杨晓京.基于UG/CAM模块固定轴曲面轮廓数控铣的研究[J].机床与液压,2007,35(11):53-55.

[3]陈思涛.基于NX在数控编程中的研究与应用[J].CAD/CAM与制造业信息化,2011(2):85-87.

[4]王亮德.复杂曲面零件的反求建模与数控加工探讨[J].煤矿机械,2009,30(8):118-120.

[5]杨林建.基于UG的大型水轮机叶片多轴数控加工研究[J].制造技术与机床,2011(10):136-139.

[6]顾京,王振宇.UG软件在导风轮制造中的应用[J].现代制造工程,2005(12):127-129.

[7]何磊.框架零件的CAD/CAM集成制造技术研究[J].机械,2010,37(9):58 -61,65.

[8]张小东.基于UG的整体叶轮五轴高速铣加工研究[J].国防制造技术,2009(4):50-53.

[9]刘小芹,王军,李望云.超薄壳体零件的巧加工[J].机械工程师,2007(5):150-152.

[10]贾广杰.薄壁壳体石蜡填充高速加工法[J].新技术新工艺,2009(3):4 -6.