大型炼化装置管道施工工程焊口追溯性管理研究

吴 俊 杨建明 王荣青 夏吉龙

中国石油天然气第七建设公司 山东青岛 266061

管道焊口追溯历来就是大型石油、化工施工装置中较难控制的环节,除了管道焊口数量庞大带来的管理难度外,其涉及材料、焊接、热处理、无损检测及信息资料等诸多环节的综合协调也是一大难点,而一旦某个环节出现纰漏,不仅会带来管材或焊材使用错误、无损检测无法追踪等一系列的质量问题,同时也会导致焊工管理混乱、工序流转不畅等影响,严重时直接影响工程的正常施工。目前,国内主要施工单位在管道焊口追溯性管理上仍然具有粗放性,没有形成较为规范的程序或制度,原因主要是由于焊接追溯贯穿管道焊接、热处理、无损检测、硬度检测及单线图标注等各个环节,涉及安装工、电焊工、无损检测工、技术员等各种人员,难以一种标准模式阐述其相互间的有机联系。在中小型装置施工中,由于管道焊口数量少,较难体现出焊口追溯性管理的重要性;但在大型及超大型装置管道施工中,焊口达几万或几十万道时,追溯管理就显得尤其重要。

1 工程概况及特点

催化工艺管道分为16个区,最高管道安装标高达80m;最大管线为反油气线,直径为DN1500;管道总长约6万m(不含伴热管及烟风道);管道材质有20#、ASTM A672 GR.B60 CL21、A STM A335 GR.P11、ASTM A672 GR.C70 CL.22、ASTM A312 GR.304H、00Cr17Ni14Mo2(316L)、0Cr17Ni12Mo2(316)等共16 种;焊口数量达到66193 道;热处理焊口为29920 道,无损检测焊口为8344 道。

管道工程量巨大,施工实行总、分管理,施工作业班、队多,管道规格、材质多,投入设备、人员数量庞大,施工班组(或施工队)之间交叉作业多,焊口需要经历预热、焊接、热处理、无损检测、硬度检测等工序中的一个或数个环节,给焊口标识的追溯性带来了极大难度。

2 焊口追溯性管理核心内容

2.1 明确各责任人员工作任务与责任

明确焊接过程人员的权利与义务相当重要,所谓法不明则事不成,必须明确相关人员的权利与义务,让过程人员各司其职、各负其责,才能保证管道焊接工程的顺利开展。同时,应重点对各分包商的焊接技术人员进行管理能力测评,杜绝不能胜任本职工作的人员上岗。在350万t/ a 重油催化裂化装置的管道焊接工程中,结合相关文件的规定,明确了下列人员的职责(见表1)。

2.2 规定表格中每个内容的填写格式和规则

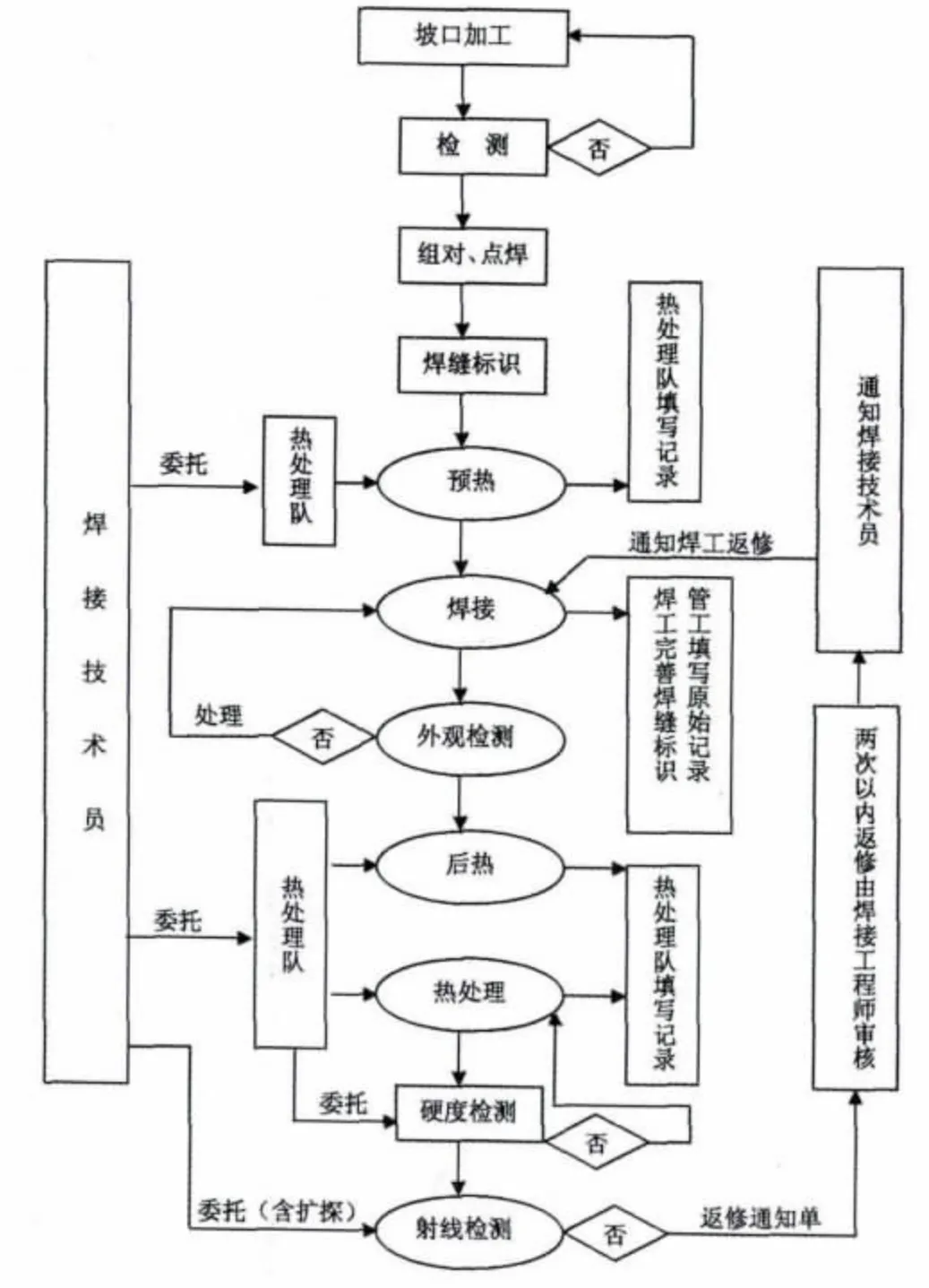

在追溯性管理流程图(见图1)中,涉及现场实物的标识和许多辅助性资料的填写和上报,这些将反映现场各责任人员的履职情况及体现现场焊口追溯的控制情况,必须提前进行规范和统一。下面对管道标识及重要资料进行叙述。

2.2.1 焊口标识

焊口标识按焊口追溯性管理流程图中的要求进行,由管工进行初次标识,由焊工进行完善,由各控制环节中的相关责任人员进行移植和复位。

图1 焊口追溯性管理流程图

2.2.2 焊接原始记录

焊接原始记录是记录现场焊接的第一手资料,它正式交工记录目的和功用不同因此不能互相替代。原始记录是按焊接每道焊缝发生的时间顺序依次记录,而正式交工记录则是按每条管线号进行焊口的连续记录,因此前者主要功能为满足现场焊接的实际需要,而后者主要满足每条管线的符合情况且方便检查,均不可或缺。

2.2.3 录入计算机的电子版焊接记录

由于焊接原始记录不能按正式交工记录的每条管线进行焊口填写,因此需录入计算机进行转换。录入计算机的电子版焊接记录必须提前考虑周全,不仅可为正式交工的焊接记录提供依据,还要能通过计算机的一些功能形成焊接工程量统计、焊工合格率统计等。

2.2.4 各种委托格式

各种委托主要包括管道预热、热处理委托,硬度委托和无损检测委托,目的在于使各个工序程序化,相关人员责任明确化,避免监督不到位出现遗漏和扯皮。

各工序之间应制定工序交接管理办法,工序交接的关键是下道工序对上道工序的认可,上道工序不合格时下道工序可不接收,如焊口标识不完善时热处理队可不接收焊接施工队的热处理委托。一旦接收,则表示上道工序合格,相关的质量信息需由本工序来保持,否则将承担责任。以此类推,将能保证各工序之间的顺畅,同时也方便管理人员进行监督和处理(见表1)。

2.3 制定核心环节流转程序图,明确管道焊接、热处理及无损检测之间的流转关系

管道焊接施工程序化是管道焊接能够顺利施工的保障。必须对各核心环节的施工加以详细的规定,杜绝凭经验进行施工,澄清模糊的施工步骤。管道焊接、热处理及无损检测流转程序图如图2 所示。

2.3.1 焊接流程图重点说明

(1) 在流转图所列工序中,若部分管道按设计文件或标准、规范不要求进行以上工序中一项或几项时,可直接进入下道工序。如部分碳钢管道焊口不需进行热处理时可在焊接完成外观检查合格后进行无损检测工序,此时就省去了后热、热处理、硬度检测三个工序。

图2 管道焊接、热处理及无损检测流转程序图

(2) 部分材质管道(如铬钼钢)的坡口需进行PT 检测,焊前需进行预热,这时也要进行委托。而后热作为不能及时热处理的补救形式,由热处理队自行决定,不再进行委托。

(3) 无损检测单位检测发现不合格焊缝时,应及时向焊接工程师提供焊缝返修卡一式三份,焊接责任师签字后一份返回无损检测单位,一份存档,一份下发给相应不合格焊缝的施工队焊接技术人员。施工队焊接技术人员收到焊缝返修卡后应通知对应的焊工及时进行返修,填写焊缝返修施工记录和焊缝返修无损委托单给检测单位进行检测。

表1 岗位职责分配表

2.3.2 焊接后无损检测及热处理顺序分析

在上述焊接管理流转图中,热处理与无损检测的施工顺序是难点与重点。焊接后是先进行热处理还是先进行无损检测(此处无损检测以射线检测考虑),这个问题在规范上没有统一规定,在以往的施工中也比较模糊。但是,这里存在以下几种可能。

(1) 如果是碳钢或不锈钢(要求热处理时)管道,先进行热处理还是先进行无损检测均可,但如先进行热处理,则存在无损检测不合格时需重新进行热处理的风险。所以从工序上考虑以先进行无损检测为宜。但从效率上考虑,无损检测一般都在晚上进行,热处理时间则不受限制,如先进行热处理可节省施工时间。

(2) 如果是淬硬倾向大的合金钢(铬钼钢)管道,如先进行热处理,同样存在无损检测不合格时需重新进行热处理的风险;而最终热处理在无损检测之后完成,则可能存在产生再热裂纹的风险。按照相关规范的规定,此时需对焊口补做局部的超声波检测及渗透检测,此时处理顺序为:热处理、无损检测、返片、二次热处理及补做局部的超声波检测及渗透检测。但如果没有不合格片,处理顺序为:热处理、无损检测。如先进行无损检测,则在无损检测之前管道焊缝均需先进行后热处理,如果存在返片,此时处理顺序为:后热、无损检测、返片、热处理及补做局部的超声波检测及渗透检测。由于铬钼钢管道的无损检测一般规定须在焊后24h 后进行,热处理如在无损检测后进行将对施工进度起阻碍作用。

2.3.3 先进行热处理,后进行无损检测时的处理顺序

综上所述,可提前加强焊工的质量管理,在焊接合格率保证在较高水平时,采用先进行热处理,后进行无损检测的施工顺序,将最大限度地减少施工程序和保证施工进度,此时将有以下四种处理顺序:

(1)焊口拍片100%合格时两种处理顺序。

第一种:碳钢或不锈钢(要求热处理时)管道处理顺序:热处理、无损检测

第二种:淬硬倾向大的合金钢(铬钼钢)管道处理顺序:热处理、无损检测

(2)焊口拍片出现返片时两种处理顺序。

第一种:碳钢或不锈钢(要求热处理时)管道处理顺序:热处理、无损检测、返片、二次热处理

第二种:淬硬倾向大的合金钢(铬钼钢)管道处理顺序:热处理、无损检测、返片、二次热处理、补做局部的超声波检测及渗透检测

2.4 制定焊缝、焊材标识规定及移植要求

在大型工程项目中,焊缝、焊材的标识是非常重要的,它不仅是正确使用材料的保证,更是下道工序正常开展的保证,而焊缝的标识及移植,是焊缝追溯性管理的核心内容。在此,为了使焊缝标识不留死角,本工程中对焊缝做了如下规定:

2.4.1 明确焊缝标识要求

焊缝标识为装置区号、管线号、焊工号、焊口号及焊接日期,在常规的标识中加入了装置区号,这是因为在大型工程中管线通常都是分为若干个区域,而每个区域通常都是一个单位工程,组卷时一般按单位工程组卷,因此需标上区域号,况且管道设计图纸都是以区为单位,这样在不同的区域中存在相同的管线号就较为普遍,为了区分这些管线号的焊口,必须进行区域识别,因此必须加上区域号,否则焊口标识将出现重号为产生混乱。

2.4.2 小管径管道的标识

大管径的管道标识都可以直接用记号笔标识在管道焊缝侧,但小管径管道特别是焊口密集的小管径管道则无法进行全部标识。我们经过现场实验后规定,大于等于DN80 的管道焊缝用记号笔直接标识在管道焊缝侧,小于DN80 的管道则采用条形纸贴在焊缝侧,用透明胶密封,以保证标识的完善。

2.4.3 现场焊口与图纸标识焊口不符时的处理方法

在焊缝的标识过程中,由于现场实际与设计图纸不符或设计变更等原因必然会导致现场焊口与图纸标识焊口不符的情况,此时须提前做好规定。增加焊口则在前一焊口号后加/ 1,如在焊口号3 和4 之间加一道焊口时,标识为3/ 1,增加两道时为3/ 2,如减少焊口时则不填,并应向焊接技术人员反应,要求其在单线图上进行标注。鉴于与有热处理要求的管道进行焊接的支吊架也需进行焊后热处理,支吊架焊口编号统一在两道焊缝编号小者之后加/ Z,如在焊口号5 与6 之间加焊支架,则编号为5/ Z。

2.4.4 打底与盖面情况的处理方法

如打底与盖面为两焊工作业,则依次标注打底焊工代号及盖面焊工代号,中间用“/ ”号隔开,固定口在焊口号后加G,变更口在焊口号后加BG。

2.4.5 焊缝标识的移植

焊缝标识移植是焊缝标识的延伸过程,是焊缝追溯性管理中的重要内容,主要是热处理过程如出现标识损毁应进行移植,无损检测过程如出现标识损毁应进行移植,涮漆过程如出现标识损毁应进行移植,直至试压完毕标注在单线图上后方可覆盖。

焊缝标识移植中明确各责任人的职责也至关重要。热处理前热处理技术人员应根据热处理委托对焊缝标识进行检查,发现未标识或错误时应及时联系焊接技术人员进行标识完善,否则视为标识完善。在热处理后焊缝的标识责任就全部由热处理队承担,直至交接给下一道工序,其它工序的焊缝标识移植也同理。

2.5 对管道焊接相关的各种信息资料进行规范化管理

2.5.1 提出各种辅助性记录表格并制定资料管理程序

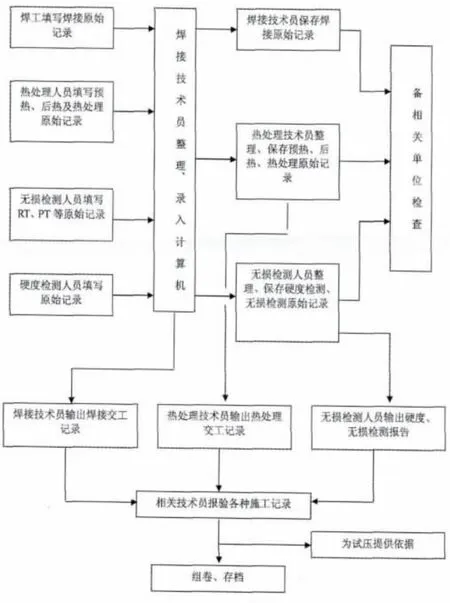

大型工程焊接施工过程中会产生很多资料,其中有正式交工的相关记录,还有许多辅助性的资料和表格,这些资料不纳入交工资料范畴,但对工程施工的顺利开展及正式交工记录的形成都具有重要的作用。资料管理流程图如图3 所示。

2.5.2 重点关注的标识

(1) 完善焊后热处理曲线标识

图3 资料管理流程图

管道焊接接头在做完热处理后,热处理曲线往往没有严格统一的标识,以致曲线标识混乱。我单位在本工程中规定了热处理曲线盖章制度,即在焊后热处理曲线的空白处按表2 列所列项目进行盖章,然后再进行填写内容,这样使得内容完整、规范、清晰。

表2 焊后热处理曲线项目表

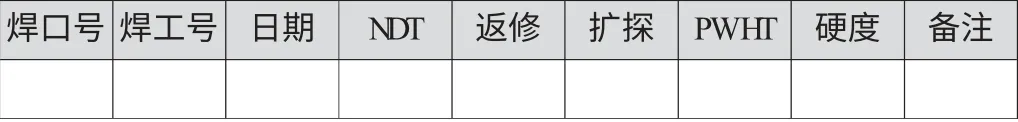

(2) 优化单线图焊口标识

根据交工要求,焊接施工记录、焊缝热处理、焊缝无损检测、焊缝单线图必须做到四对应,进行无损检测的管道应在单线图上标明焊缝编号、焊工代号、无损检测方法、返修焊缝位置、扩探焊缝位置等可追溯性标识,对单线图的标识提出了较高要求。

单线图标识是焊口追溯性管理中的重要环节。由于单线图标识工作量大、单线图篇幅限制等原因,直接在单线图上标识时将出现标识凌乱、不规范等情况,特别是用工具进行标识时工程量巨大、进展缓慢。为了保证单线图标识有序、规范及整洁,并减少标识的工作量,我们采用单线图盖章方式进行单线图管理,即在事先刻好的章上明确需填写的内容,将章印于单线图空白处,按规定填写相关信息,这样较好地解决了上述问题。

单线图用章规定如表3 所示。

表3 单线图用章规定表

单线图用章规定表的填写规定如下:

①本用章可印在管段图每页的空白处,所需的空格数量以焊口号数量确定,可适当比焊口数量多几个空格,以便增加焊口时填写。

②焊工号填焊工代号,日期填焊接日期。

③NDT 为无损检测,可根据已做项目在对应的焊口号里填RT、UT、PT 等,没有的不填。如有返修及扩探的则对应填写。

④PWHT 为焊后热处理,如已做的则在对应的焊口号里打√,没做的则不填。

⑤该焊口进行硬度检测时,则在对应的焊口号里打√,没做的则不填。

⑥备注项可根据工程实际发生情况填写增加口或减少口等特殊要求。

3 制定严格的检查制度及补救措施

焊接工艺、工序、人员责任等各项内容规范以后,过程的检查就显得尤其重要。在实际的焊接过程中,总存在这样那样的偏差,这时就需要先找出这些偏差,再进行补救。在焊接过程中出现偏差或责任人员失职的时候,必须有有效的补救机制,这样才能保证焊接过程的顺序进展。本项目中主要制定的检查制度和补救措施有以下几点。

3.1 制定完善的质量控制措施

提前编制《防风、防雨措施》、《焊工上岗管理办法》、《电焊机管理办法》、《焊材库管理办法》、《焊材领用管理规定》、《焊丝色标管理规定》等相关质量控制措施。

3.2 制定激励机制和检查制度

制定《焊接奖罚措施》等激励机制是不够的,应具体细化。在本项目中,《焊接周检查制度》、《焊接明星月评选制度》就取得了良好的效果,焊接周检查制度是在焊接责任师的组织下按周检查表的内容每周对各施工队的焊接质量进行一次全面检查,检查内容应包含现场实体质量与软件资料情况,检查人员应为质检员、各施工队焊接技术员及热处理人员等,根据检查结果进行评比并进行相应奖罚,对提出的问题进行整改及复查,焊接明星月评选制度是根据焊工每月的质量表现评选出的焊接明星,张榜表扬并给予物质奖励。

3.3 制定补救机制

在管道施工中出现焊缝多次返修、热处理时停电或焊接接头过热、热烧等特殊情况时,应提前制定好补救应急措施,真正的做到情况特殊化,处理常态化。在本工程中,《技术通知单下发制度》为一种灵活处理特殊情况的有效方式,技术通知单下发制度是为保证焊接过程的顺利进行,在焊接过程中若出现现场实际情况与技术文件要求不符,或技术文件不能指导现场具体施工,或出现特殊情况时,可以在管理权限内以技术通知单的形式快速解决相关问题。

大型建设工程的管道焊接管理是一个复杂的系统工程,其中涉及焊工管理、焊材管理、焊接设备管理、焊接环境管理及焊接工艺管理等多个方面,它与小项目管道工程焊接管理的区别已不再是单纯的量变的区别,而是在许多方面发生了本质的变化,比如热处理的委托制度,在小型项目没有委托可能也可以进行热处理,在热处理后再进行核对即可完成,但在大型项目中,这不仅涉及到热处理是否可追溯的问题,而且还涉及工序交接是否顺畅、责任人责任是否明确等问题,特别是在涉及大量分包管理的管道焊接过程中更是如此。可以说,小项目工程偏重管道焊接工艺的优化,以解决个别问题为重点,而大型工程的管道焊接更加注重焊接人员的行为管理,人员要做到各司其职、权责分明,工艺要做到正确适用、环节流畅,才能保证焊接工程每一步工序的顺畅衔接,工程才能得以顺利推进。否则,在一个环节出现混乱的情况下,如果没有合理的补救机制,所有后续环节将跟着混乱,直至完全失控。

另外,在管道焊接管理的实施过程中,焊口的追溯性管理是焊接管理的核心,它像一条红线一样把焊材使用、管道组对、焊接、热处理、无损检测及资料整理等过程串了起来,从始至终贯穿管道焊接的每个环节,可以说,焊口追溯性管理得好,其它环节必定顺畅,焊接管理工作是行之有效的。本装置中,在炼油板块大检查、质量监督站及业主的各项质量检查过程中,焊口的追溯性正确率均为100%,取得了良好的效果,特别是为后续的管道试压等工序提供了极大的优势。

焊接管理是一个过程管理,最终的焊接质量主要还是靠焊接合格率体现,本装置中工艺管道总的拍片量为37548 张,合格量为37274 张,合格率为99.2%,极好地保证了管道焊接的施工质量,也证实了项目实施的一系列焊接管理是行之有效的。

[1]TSG D0001- 2009《压力管道安全监察规程- 工业管道》;

[2]TSG Z6002- 2010《特种设备焊接操作人员考核细则》;

[3]GB/ T20801- 2006《压力管道规范》;

[4]GB 50235- 2010《工业金属管道工程施工规范》;

[5]GB 50236- 2011《现场设备、工业管道焊接工程施工规范》;

[6]NB/ T47014- 2010《承压设备焊接工艺评定》;

[7]SH/ T 3523- 2009《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》;

[8]SH3501- 2011《石油化工有毒、可燃介质钢制管道工程施工及验收规范》;

[9]JB/ T4730- 2005《承压设备无损检测》;

[10]ASME II A 篇《铁基材料》;

[11]ASME II C 篇《焊条、焊丝及填充金属》。