大型避雷塔整体拆迁技术

唐智耀

中国石油化工股份有限公司吉林石油分公司 吉林吉林 130061

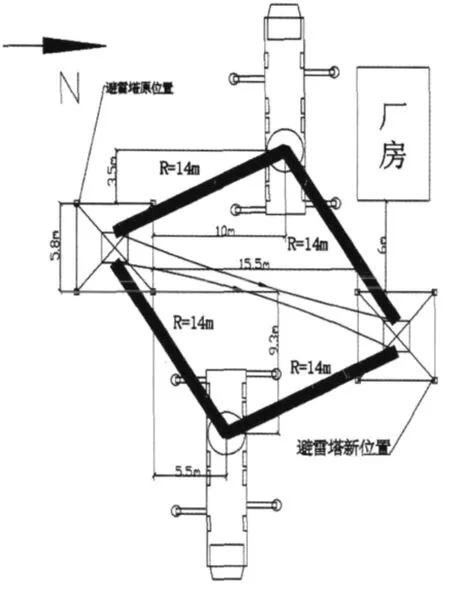

在某改扩建工程施工中,2 台新建球罐基础与其中一座避雷塔基础位置重叠,须将该避雷塔整体移位;该避雷塔高度约62m,重约11t,塔体为四棱锥形桁架式结构,包括塔体钢结构、附塔避雷针、接地极等结构,整体结构形式如图1,塔体节点之间为螺栓连接;塔体拆迁没有蓝图可以参考,在吊装过程中很容易产生变形。根据这种情况,我们采取了以下对策,圆满解决了施工过程中的安全施工与技术难题。

图1 避雷塔整体图

1 施工策划

避雷塔安装年限已久,拆迁无设计图纸可以参考,它的实际重量、高度只能现场测量计算,另外根据设计要求,原罐区有两台避雷塔,如拆除一台避雷塔工期太长,则无法满足罐区防雷要求;分段拆装不易产生变形,但工期太长,高空作业任务太重,危险系数大,需要大型吊车台班太多,最关键是工期无法保证;根据现场情况和工期要求,结合以往类似施工经验,最好的方法只能是整体拆迁,这样可以不拆卸避雷针等附件,操作得当的情况下可以规避安全风险,而且可以确保工期。

2 施工过程

2.1 施工程序

吊装能力评价→在第二层休息平台处的节点附近加强→试吊→整体吊装、就位找正→割除临时支撑并防腐→安装接地极及电阻测试→交工。

2.2 吊装能力评价

吊点高度为40m,90t 汽车吊采用44m 主臂,14m 作业半径时的额定起重量为11.6t,计算过程如下:

(1)避雷塔重量约为11t,吊装过程中钢丝绳与垂直面夹角经计算不大于10 度,吊索具(包括吊钩、钢丝绳等)重量为1.2t,则单台吊车负荷率

η=(5.5+1.2)/ sin80°/ 11.6=58.6%,可见所选吊车完全可以满足要求;

(2)吊索选用四条直径18mm 的钢丝绳,长度6m,单根钢丝绳额定载荷为2.4t,打四折后可以吊重Tg=2.4*4*75%=7.2t,

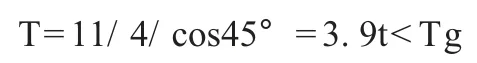

钢丝绳之间夹角为90°,钢丝绳受力

则所选钢丝绳可以满足使用;

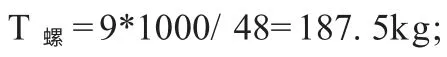

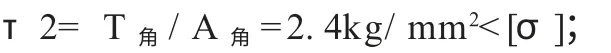

(3)吊点处截面下角钢、螺栓受力最大,此处单肢螺栓为12个M14 普通镀锌螺栓,角钢型号经实际测量为L75*7mm(见图2), 螺栓与角钢截面积分别为A螺=154mm2和A角=931mm2,螺栓受剪切力作用,许用剪应力[τ]=12kg/ mm2,角钢受拉力作用,许用应力[σ]=14kg/ mm2,吊点下避雷塔架重量约为9t,则单根螺栓受力

所受剪应力:

单根角钢受力:

所受拉应力:

可见螺栓与角钢受力完全在许可范围内;

图2 节点位置型材规格及加强方式

(4) 测量新旧基础地脚螺栓中心距,提前计算4 组地脚螺栓中心距偏差,提前做好扩孔准备;

(5) 拆迁避雷塔前把新塔基础位置的接地系统施工完毕,一旦避雷塔拆迁到位立即与接地系统连接好;

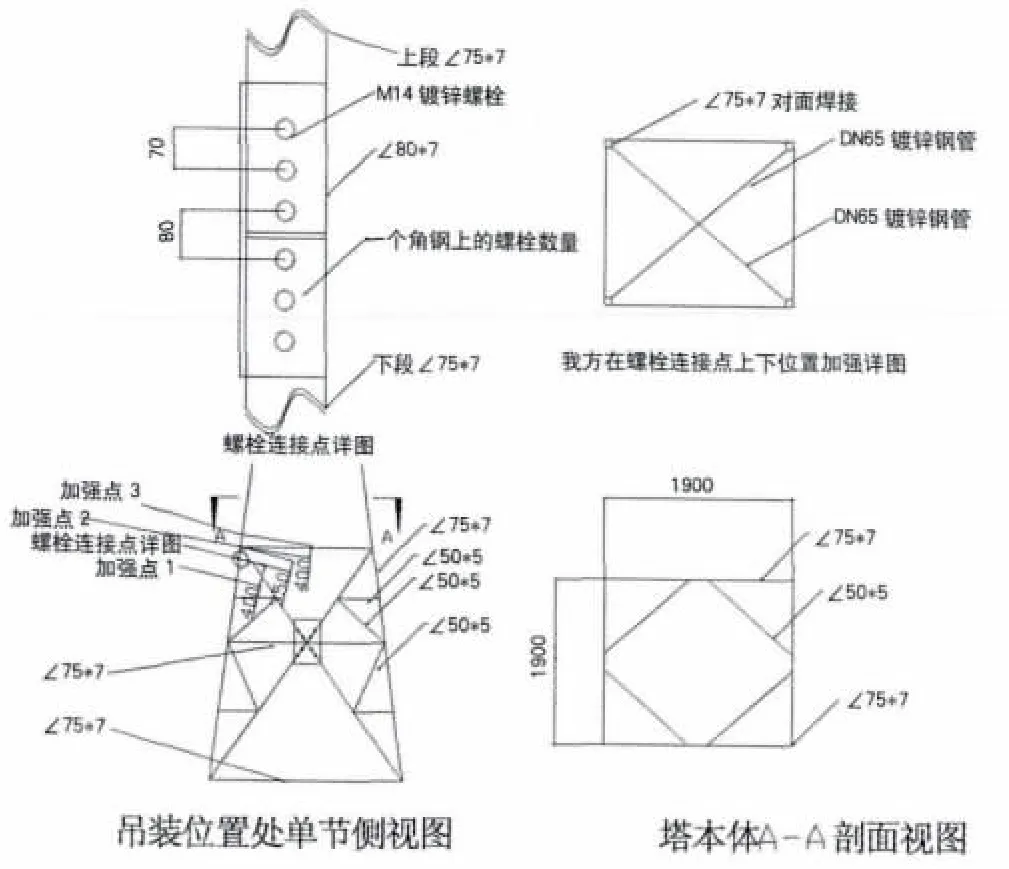

(6) 在塔体的第二层休息平台上方螺栓接点处内侧0m、- 0.5m、0.5m 分别用DN65 钢管在对角线方位上加强,外侧用∠80*80*6 角钢点焊加强要求焊接必须牢固可靠(见图2、3);

图3 第二层平台位置加强点示意图

(7) 2 台90t 吊车按照图4 吊装布置图所示位置站位;设置好吊装索具,挂钩,然后吊钩缓慢上升,待绳索受力后再割除柱脚板;

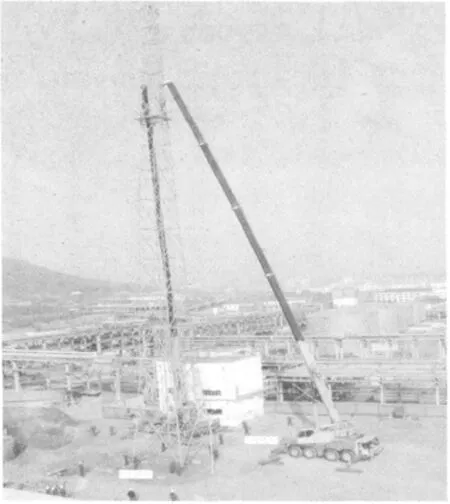

(8) 先缓慢提升进行试吊,确认没有意外变形后,缓慢平移避雷塔到新基础位置上方,整体拆迁平移过程中的避雷塔见图5;

(9) 缓慢放下避雷塔到新基础地脚螺栓上方,对正后落下;

(10) 垂直度调整完毕,把垫铁点焊牢固,拧紧地脚螺栓;

图4 吊车现场占位示意图

图5 缓慢平移种的避雷塔

(11) 拆除塔体的临时加固结构,对切割及焊接时的防腐破坏处,打磨后用银粉漆进行防腐处理;

(12) 安装接地极后进行电阻测试,上述工序完成后进行交工验收。

采用上述大型避雷塔整体吊装拆迁方法,从试吊开始,至缓慢平移到新基础位置安装就位共用不到20min,塔体结构无变形,现场吊装无事故,克服了搬迁“没有蓝图参考、吊装易发生变形出现重大事故、施工工期短”三大制约因素,做到了安全施工、保证质量和最短时间,圆满完成了施工任务,得到了相关单位的高度评价,产生了非常好的经济效益和社会效益。