油田磁化钢管的焊接方法

白连庆

(中原油田采油三厂,山东 莘县 252435)

油田施工时,经常使用旧油管施工。而油管存在磁化问题,磁化后的钢管严重影响焊接操作。为此,采用了焊前预热、分段打底焊接等方法,顺利完成了旧油管的焊接工作。组对后焊口处易产生磁场,焊接时易产生焊接电弧磁偏吹,熔敷金属焊接问题。

一、焊接工艺及原理

焊接旧油管采用直流焊接电源、正接,焊条选用低碳钢E4303(酸性);焊前要对焊口进行预热,高温可以使旧油管的磁力减弱,降低对焊接电弧及熔化的铁水产生的偏吹影响。焊接时打底层宜采用大电流“击穿法”、“脉冲式”断弧点焊的手法分段打底,焊接顺序如图1所示;可根据焊接电弧磁偏吹的方向来适当的改变焊接顺序;但要注意先焊的部位最好是油管的上半部,顺着焊接电弧磁偏吹的方向进行施焊,可以使焊接电弧不易偏离焊口,利于熔化的铁水利用磁场的作用力在焊道坡口内形成熔池,也容易利用改变焊条的方向来控制焊接电弧的偏吹。

二、焊接工艺参数

工艺参数见表1。

三、焊接工艺步骤

1.焊前准备

(1)清理管口内外侧25mm内的油污、锈等杂物,保证焊口的清洁。

(2)用氧—乙炔火焰进行焊前预热,温度为350~450℃。

图1

2.焊接操作

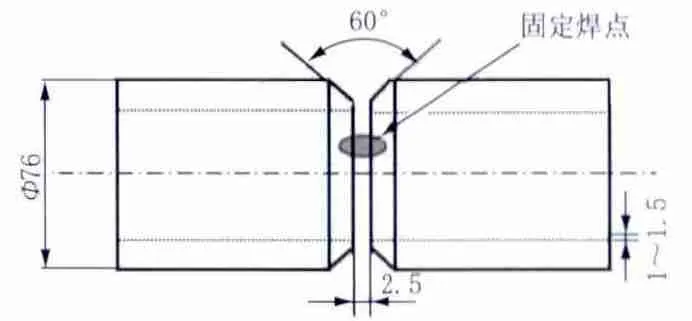

(1)点焊组对。如图2进行组对,可以在油管10点及2点处,点固焊1~2处,组对完后仔细清理焊口处熔渣、飞溅。

表1

图2

(2) 打底焊。打底焊一定要注意焊接顺序进行分段断弧点焊手法施焊,先从油管焊口9点处引弧起焊,电弧引燃后迅速压低电弧,当铁液在间隙内形成熔池后立即断弧,利用“击穿法”按“脉冲式”断弧焊手法进行施焊,当超出12点位置15mm收弧完成第1段的焊接。清理接头熔渣及坡口内飞溅后从3点的位置引弧用同样的手法施焊,当到12点的位置接头添满熔池收弧。清理接头,接着从超出6点15mm的位置引弧施焊(手法相同),当到9点的位置接头收弧。最后焊接6点到3点的焊口完成打底焊焊接操作,对焊口进行清根,清除熔渣、飞溅等,保证焊口清洁。

(3)盖面焊。通过完成打底焊,两段油管已经成为了一个整体管线,焊接电弧磁偏吹的现象已经基本消除,所以可以按照正常的焊接工艺进行盖面焊焊接操作,完成整道焊缝。

四、结论

通过多次的现场施工,证明此焊接方法可有效解决磁化钢管的焊接问题。