遥控液压抓斗在集装箱岸桥散粮作业中的应用

杨文超 (天津港第二港埠有限公司 天津 300270)

0 引言

随着集团公司货类布局的调整、集装箱业务的转移,我公司集装箱作业量急剧降低,而散货作业量特别是散粮进口量持续增加。因此,为充分利用现有集装箱泊位、机械设施及人力资源,我们对集装箱装卸桥(简称岸桥)实施散货作业的可行性进行了充分调研,将岸桥进行散货作业作为工艺创新研究的新课题。

公司现有的4台岸桥,起重量可达到50t左右,外伸距40m。通过对岸桥起升机构的研究,我们设计了岸桥专用吊架,使其与岸桥吊具上架相连,通过相关工属具的使用,基本实现了岸桥完成件杂货作业的功能。

粮食货类是我公司的骨干货类,是实现年度生产任务的重要组成部分。为适应船舶深水化和大型化的发展趋势,公司集装箱两个泊位已进行升级改造,现可停靠5.8万t以上的粮食船舶。根据我公司岸桥现状,我们以散粮接卸工具为重点进行攻关,实行了岸桥散粮作业功能。

1 抓斗的类型选择

目前,抓斗是散粮作业中通用性较强的工具,通过调研我们了解到岸桥可用的抓斗包括传统绳式抓斗、电动液压抓斗、遥控液压抓斗等几种,针对我公司岸桥机械性能,我们对各类抓斗的投资成本及使用效果进行了综合分析。

我公司的4台岸桥机型较为老旧,岸桥的起升系统是单起升机构,传统绳式抓斗多用于双起升机构,若使用该类型抓斗,就要对岸桥结构进行部分改造,不仅投资大而且工程复杂,因此不采用传统绳式抓斗。

电动液压抓斗、遥控液压抓斗均适用于单起升机构,我们从设备改造、作业效率等方面进行了比较。选用电动液压抓斗不仅需要对岸桥的电路系统进行改造(单台岸桥改造费用达到12.5万元左右),而且抓斗制作成本相对较高。由于国内液压产品质量问题,在长期使用过程中液压元件难免出现故障,导致液压油渗漏等状况,易发生粮食污染等现象。而采用遥控液压抓斗,岸桥的电路系统基本不需改造,抓斗制作成本相对较低,因此前期资金投入很少;从设计作业效率考虑,电动液压抓斗作业循环约20~22次/h,遥控液压抓斗约18次/h;从保养维修方面考虑,遥控液压抓斗结构简单,易于维护。

综合考虑资金投入、作业效率、故障维修等情况,我们选择采用遥控液压抓斗。它是一种通过无线遥控发射器来控制打开的新颖抓斗。抓斗的升降,闭合由岸桥的起升机构控制,抓斗的开启则通过遥控系统操作液压系统实现。此类型抓斗既有绳式抓斗结构简单、使用可靠的特点,又有动力式抓斗装卸效率较高的特点。参考《港口机械设计规范》,岸桥与散货卸船机利用等级与载荷情况,相同额定载荷的岸桥与散货卸船机相差40%左右。因此我公司岸桥散货作业额定负荷约为55×60%=33t,取32t,即确定抓斗负荷为32t。依据散粮货类特性,该抓斗设计斗容为20m3,自重近14.5t,使其抓取比达到最佳。

2 抓斗的结构特征

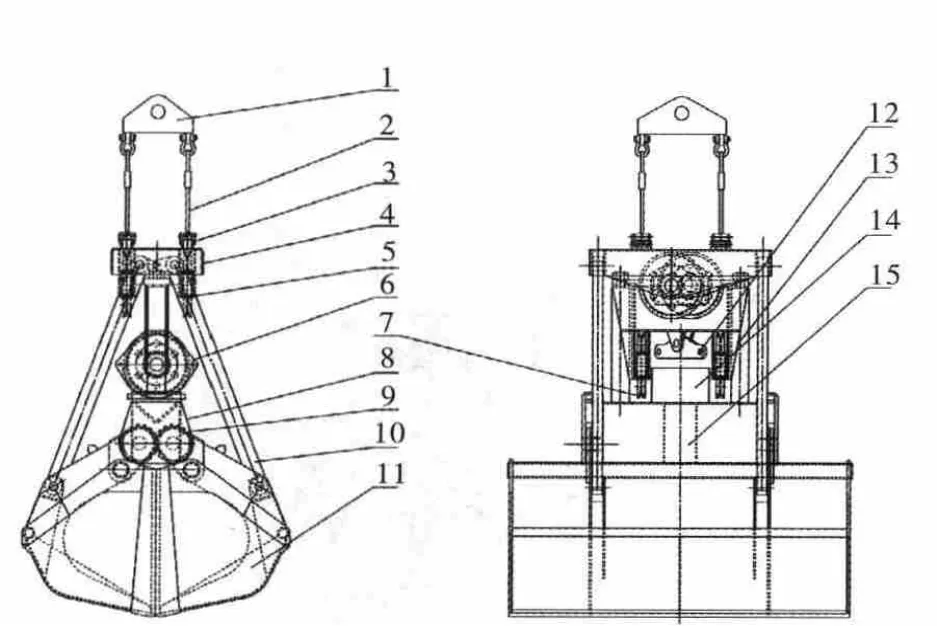

该抓斗由机械装置、液压装置和控制装置3部分组成。如图1所示。

机械装置由上平衡梁、钢丝绳吊索、导绳器、上承梁、上滑轮、浮动梁、下滑轮、下承梁、齿轮同步器、斗体支撑杆、斗体组成。

两只上滑轮通过滑轮中心轴分别固装于上承梁的底部两侧,浮动梁位于上承梁的下部,两只下滑轮通过滑轮中心轴分别固装在浮动梁底部两端,下滑轮与上滑轮组成滑轮组。

两根钢丝绳吊索的一端分别与上平衡梁相连,另一端依次穿过对应的一个下滑轮和上滑轮,并与安装在浮动梁底部对应的下平衡梁的两端相连。钢丝绳吊索穿过上承梁,两者的接触部位安装了由耐磨材料制成的导绳器。

图1 抓斗结构示意图

上承梁通过4根对称的支撑杆与斗体铰接,斗体的上部与下承梁铰接,斗体的上端安装了齿轮同步器。

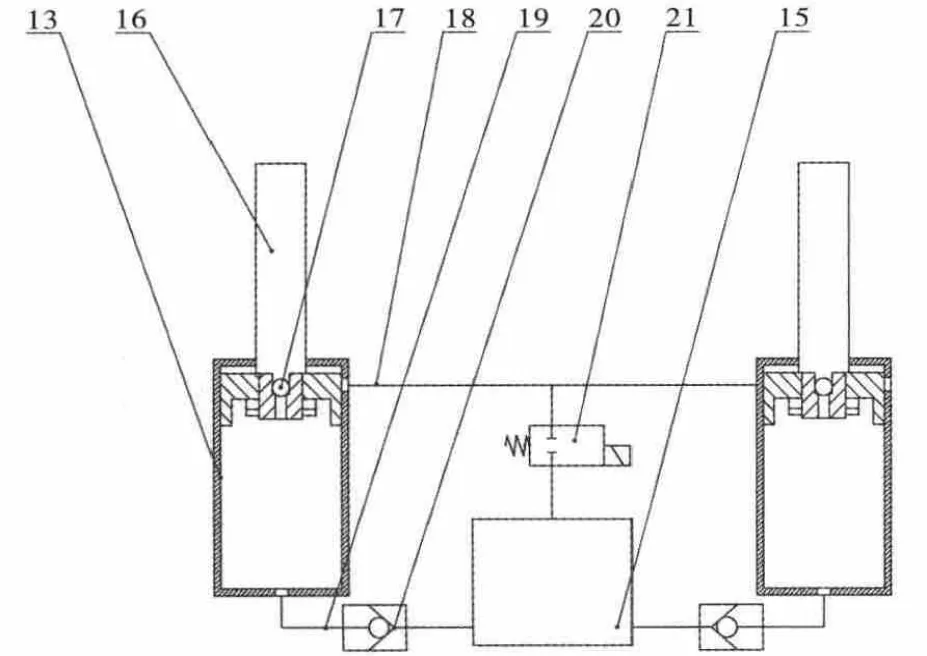

液压装置由液压油缸、油箱、液压软管和电磁控制阀组成,液压油缸的活塞杆固定于浮动梁,油缸缸体固定于下承梁,液压装置中的电磁控制阀与控制装置连接。

控制装置由遥控器(即发射器)、接收器、电磁控制阀和电源组成,接收器、电源和电磁控制阀安装于下承梁上的控制箱内,接收器同时与电磁控制阀相连。

遥控系统(包括遥控器和接收器)发出指令,控制该抓斗斗体的打开。电源是一块可充电的阀控密封式铅酸蓄电池,用于向电磁控制阀和接收器提供电能。该电池充足电后,其工作时间保证在24h以上。接收器和电磁控制阀置于控制箱内以避免其他的干扰。遥控器是两路点动遥控器,其电源由两节5号碱性电池提供。工作时,遥控器由操作人员手持使用,一般能保证连续使用24h以上。

3 抓斗的工作过程

抓斗的工作过程主要分4个阶段:

3.1 抓斗悬挂在空中斗体完全张开阶段

钢丝绳吊索将液压油缸的活塞杆从液压缸中完全抽出,此时电磁控制阀处于打开状态,如图2所示。

图2 液压系统结构示意图

3.2 抓斗下落至物料表面阶段

张开的抓斗通过岸桥小车运行机构和起升机构放落在货物上后,放松钢丝绳,活塞杆在浮动梁自重力的作用下向下移动。在活塞杆进入油缸的过程中,油缸无杆腔内的液压油通过活塞上的单向阀进入油缸有杆腔内,多余的液压油则通过液压油缸上端的过油孔、软管和电磁控制阀返回油箱。当悬浮梁下降到最低位置处时,按下遥控器红色按钮,关闭电磁阀。

3.3 抓斗的闭合阶段

通过对岸桥起升系统的控制,其提升力经钢丝绳吊索传递到上承梁及活塞杆,由于此时电磁阀处于闭锁状态,所以油缸上部的液压油处于锁紧状态,液压油不能流出,促使油缸体和下承梁随活塞杆一起向上运动,导致斗体闭合并抓起货物随钢丝绳吊索一起提升。

3.4 抓斗的打开、卸货阶段

载有货物的抓斗移到合适的位置后,按下遥控器的绿色按钮(同时警示灯闪烁),遥控器发出一个“斗体开始打开”的指令信号,接收器收到信号后立即打开电磁控制阀,油缸上部杆腔内的液压油经油缸上端的过油孔、软管和电磁控制阀流入油箱,活塞杆逐渐抽出,抓斗开始张开,将货物全部卸下。

4 抓斗的性能特点

①该抓斗为单索,直接连接在起重设备吊架上即可使用,特别适用于岸桥进行散装货物的装卸。

②该抓斗利用无线遥控器控制液压装置实现抓斗的打开,只需依靠起重设备自身的提升力实现抓斗的闭合。

③该抓斗闭合和开启时很平稳,抓取的缓冲效果好,没有冲击的感觉。

④该抓斗采用可充电的阀控密封式铅酸蓄电池提供电源,避免了电动式抓斗拖带电缆线的弊端,使用方便的同时,降低了前期改造资金的投入。

⑤该抓斗相对电动液压抓斗稳定性高,无泄露,避免了电动液压抓斗因漏油对散粮造成的污染,保证了粮食作业质量。

5 抓斗的使用效果

为保证作业的有序进行,我们制定了相应的管理制度,先后出台了《集装箱岸桥进行散货作业工艺技术要求》、《遥控液压抓斗操作要求》、《遥控液压抓斗检查要求》、《遥控液压抓斗使用管理规定》、《轮式散货漏斗使用要求》等工艺标准,传达到相关作业单位,同时加强对现场操作人员的技能培训,不仅组织理论知识的学习、交流,而且深入到作业现场逐一进行讲解,使每一名参与作业的装卸工人、机械司机在了解、熟知操作流程的基础上,增强相互配合的协调性,确保装卸作业效率逐步提高。

自投入使用以来,6万吨以上船舶能够直接靠泊七八段进行作业,不再需要其他公司完成起水后再停靠到我公司泊位进行卸船作业,而且当粮船集中到达时,也为公司增加了一条散粮作业线,进一步提高了公司散粮作业的接卸能力,为公司争揽货源奠定基础。

随着操作人员作业熟练程度的提高,单台岸桥每工班作业量可达到3000t,是普通25吨门机的1.5倍。在装卸效率大幅提升的同时,每条作业线仅需要3名装卸工进行指挥和操作,明显降低了人力成本。初步统计,7个月内完成二十余条散粮船舶的起水或卸船作业,吞吐量达38万t,按现行散粮收费标准计算,为公司创收了数百万元。■