折流板与壳体组装间隙量最小化的控制*

刘 敏

(大连冷冻机股份有限公司,辽宁大连 116033)

制冷装置用压力容器中的管壳式换热器,折流板与壳体组装的间隙量是保证其换热效率的重要指标。从工艺上如何保证将折流板与圆筒的间隙量控制在最小程度,为设计者对“换热器进行优化设计,提高换热效率,满足能效要求”提供工艺保障。这一点也符合TSG R0004—2009《固定式压力容器安全技术监察规程》3.7节能要求中 (2)条的原则要求。

1 换热器壳体的技术参数

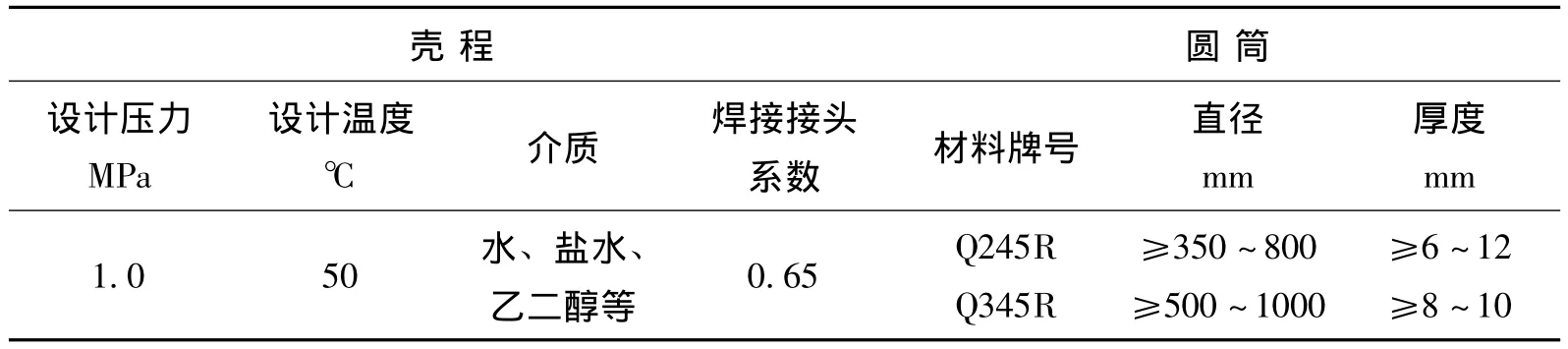

制冷装置用压力容器的管壳式换热器通常情况下直径较小,壳体长度基本不超过4000 mm,考虑冷成形设备加工能力等因素,将壳体设计为捆扎式壳体,其基本技术参数见表l规定。

表1 技术参数表Table 1 Technical parameter table

2 壳体与管束组装结构的确定

2.1 捆扎式壳体结构

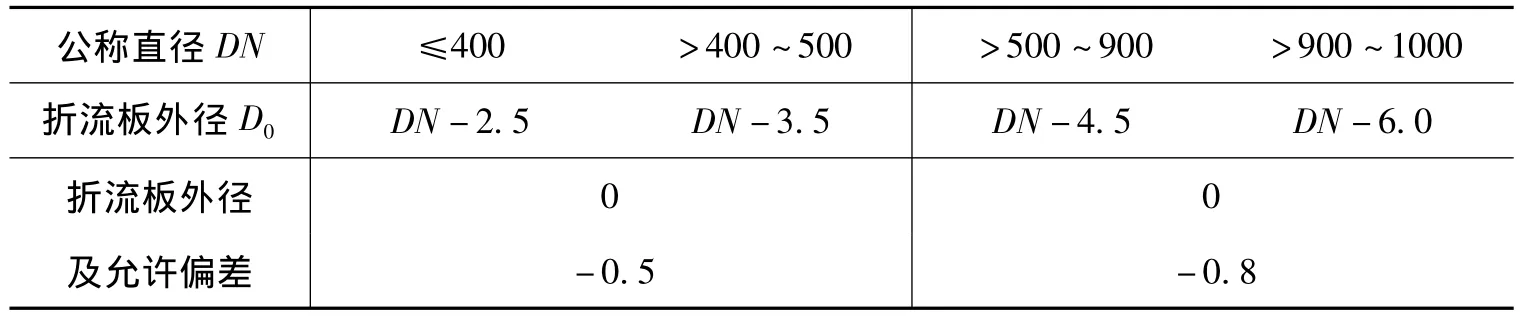

按NB/T 47012—2012(JB 4750) 《制冷装置用压力容器》关于折流板外径及允许偏差的规定见表2。

表2 折流板外径及允许偏差Table 2 The baffle plate diameter and tolerance(mm)

从表2看出,当公称直径DN按区域划分越大,折流板外径D0与壳体组装的允许间隙量越大,这样会导致折流效果变差。如果将折流板外与壳体组装的间隙控制在最小化,甚至间隙量为零时,那么折流效果为最佳状态。图1所示便是采用捆扎式壳体与管束组装的结构形式。这种结构形成基本保证了折流板外径与壳体的间隙量为最小化,甚至达到间隙量为零的理想状态。

图1 捆扎式壳体Fig.1 Binding type shell

2.2 有机材料折流板的选用

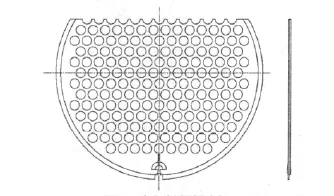

图2 有机材料折流板Fig.2 Organic material baffle

当采用无缝钢管作圆筒时,折流板名义外径为无缝钢管的实际内径减2~4 mm。为解决这一问题,首先根据卷板机设备的能力,将DN为426 mm、377 mm两种规格的无缝钢管改为钢板卷制的圆筒进行捆扎。对DN<377 mm的无缝钢管,则采用有机材料折流板,这样可使折流板外径与圆筒公称内径DN相等或过盈,见图2所示。

3 圆筒结构

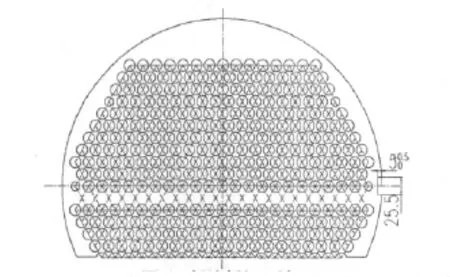

钢板卷制的圆筒应为一节,长度根据卷板机辊轮的有效长度而确定,一般不应超过4000 mm,这样以确保符合TSG R0004—2009《固定式压力容器安全技术监察规程》4.2.3节中 “……不宜采用十字焊缝。”的要求。卷制成形的圆筒,其纵缝对接处留间隙约25 mm以便组装管束,见图3所示。

图3 纵缝对接处间隙Fig.3 Longitudinal butt joint gap

4 主要加工工艺过程

4.1 折流板外径尺寸

折流板外径最终加工尺寸为:

(1)钢制折流板,外径D0应与圆筒公称直径DN相等,允许偏差应控制在上偏差+0.3 mm,下偏差0。并在折流板与壳体纵缝侧加工25.5 mm×5 mm的矩形缺口,以方便纵缝金属衬垫的安装,见图4所示。

图4 折流板矩形缺口Fig.4 Baffled rectangular notch

(2)有机材料折流板,外径D0应与圆筒公称直径DN相等,允许偏差应控制在过盈状态,见图2所示。

4.2 圆筒加工

4.2.1 圆筒下料尺寸

圆筒下料尺寸是直接影响壳体与管束进行捆扎后控制折流板与壳体间隙的重要因素,下料尺寸以中径为基准时按式 (1)计算,以外径为基准时按式 (2)计算,以内径为基准时按式 (3)计算。

式中,L为圆筒下料展开周长,mm;π为圆周率,取π=3.1415;DN为圆筒公称直径,mm;δ为圆筒名义板厚,mm;e为壳体捆扎后纵缝组对间隙量,见图1所示,mm;圆筒名义板厚,当δ=6~8 mm时,取e为3 mm;当δ=10~12 mm时,取e为4 mm。

4.2.2 坡口加工

坡口加工采用数控等离子火焰切割时,按实际下料尺寸,可将坡口一次切割成形。如果采用刨边机加工坡口时,应留刨边余量3~5 mm。

4.2.3 圆筒卷制

采用带预弯装置的四辊卷板机对圆筒进行卷制,纵缝每侧直边段不宜超过15 mm,其纵缝对接处留间隙约25 mm,以便组装管束,见图3所示。

4.2.4 管束制作

管束制作的重点是将壳体纵缝沿根部通长的金属衬垫与折流板镶配紧密,以保证管束与圆筒组装后,壳体进行捆扎的顺利及间隙量控制在最小化的范围内,见图5所示。

图5 金属衬垫与管束组装Fig.5 Metal liner and the bundle assembly

4.2.5 壳体捆扎

将管束装入壳体内,金属衬垫与圆筒一端点焊固定,然后采用捆扎专用设备对壳体进行缓慢、均匀捆扎,在保证纵缝组对间隙量e达到要求后,将纵缝与金属衬垫点焊固定,见图6所示。

图6 壳体捆扎Fig.6 Shell strapping

4.2.6 壳体纵缝及环缝焊接

采用专用焊接设备首先完成纵缝的焊接,然后对圆筒与两端管板的环焊缝同步进行焊接,见图7所示。

图7 壳体纵缝及环缝的焊接Fig.7 Shell longitudinal seam welding

5 结语

在机组试车的测试中,采用捆扎式结构的换热器比不采用捆扎式的换热效果提高10%左右,而对小直径的无缝钢管作圆筒时,采用有机材料作折流板其换热效果更佳,可提高15%左右。但是有机材料的折流板其刚度远不如钢制折流板,在选用时对公称直径DN大于500 mm的壳体不建议采用。在流体总压力降允许范围内,缩短折流板的间距也是提高换热效果的一种重要手段。这对机组的轻型化、小型化进行经济性,合理性的选材及确定结构尺寸,进行设计、制造及验收提供依据。

[1]TSG R0004—2009 固定式压力容器安全技术监察规程[S].

[2]NB/T 47012—2010(JB 4750) 制冷装置用压力容器[S].