空气源热水器在LED现场供气中的应用*

陈琦峰,冉康德,王 海,黄军聘,王 磊,朱威莉

(苏州金宏气体股份有限公司,江苏苏州 215152)

近年来,在全球关注低碳经济模式的背景下,世界各国大力发展清洁能源以及节能技术,重点关注低碳经济。在此背景下,我国的LED技术及相关产业得到了迅猛发展。尤其以高亮度GaN基蓝光LED为核心的半导体照明技术对照明领域带来了很大的冲击,并成为目前全球半导体领域研究和投资的热点。随着半导体发光器件 (LED)等光电子产业的迅猛发展,行业中的单体设计产能有了爆发式的增长,对上游原材料的需求量有了更为庞大的需求。

7N电子级超纯氨是LED行业中的一种重要原材料,是MOCVD技术制备GaN的重要基础材料。其基本原理在于超高纯氨气用于金属有机化合物化学气相淀积 (MOCVD)外延生长过程中,它与金属有机物的前驱物三甲基镓 (Ga(CH3)3)在高温高压下发生化学反应生成氮化镓:

氮化镓是LED技术的核心,决定着LED产业的发展。因此,产业的发展对超纯氨的供应提出了更高的要求。目前,全球LED行业中的单体工厂对超纯氨的用量规模,其供应最大的流量不超过100 Nm3/h;随着LED行业的发展,生产的进一步扩大,在实际需求上,对超纯氨的流量超过400 Nm3/h的LED工厂其数量正在迅速增加。

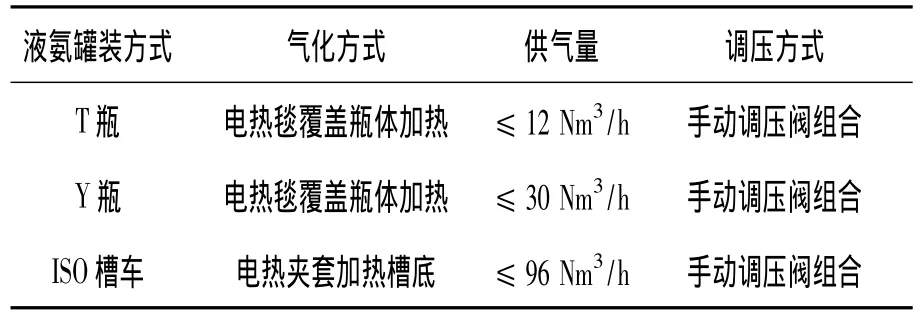

当前LED生产过程中广泛使用的对超纯氨的三种液氨罐 (Y瓶、T瓶、ISO槽车)的现场气化供气模式如表1所示。

每个T瓶每小时可提供12 m3的超纯氨,当客户对超纯氨的需求量为400 Nm3/h时,需要33个T瓶方可满足需求;采用Y瓶,可提供的供气量为30 Nm3/h,需13个Y瓶方可满足需求;当采用ISO罐车,只需4辆即可满足需求。由此可见,ISO罐车是目前超纯氨大规模现场供气最有效的供气方式。然而,目前ISO罐车供气也存在着一定的局限性:ISO罐车采用电加热方式实现液氨的气化,耗电量较大;供气系统内压力受加热源温度、流量等影响波动较大,使供气管路内气体有潜在液化的可能。

表1 超纯氨现场供气方式Table1 The way of the supply of ultra purity ammonia

为了克服上述缺点,我公司开展了采用空气源热泵热水系统代替电加热以实现节能、不限流量和可以恒压输出的一种超纯氨大流量气化恒压供气系统的研究。

1 实验装置

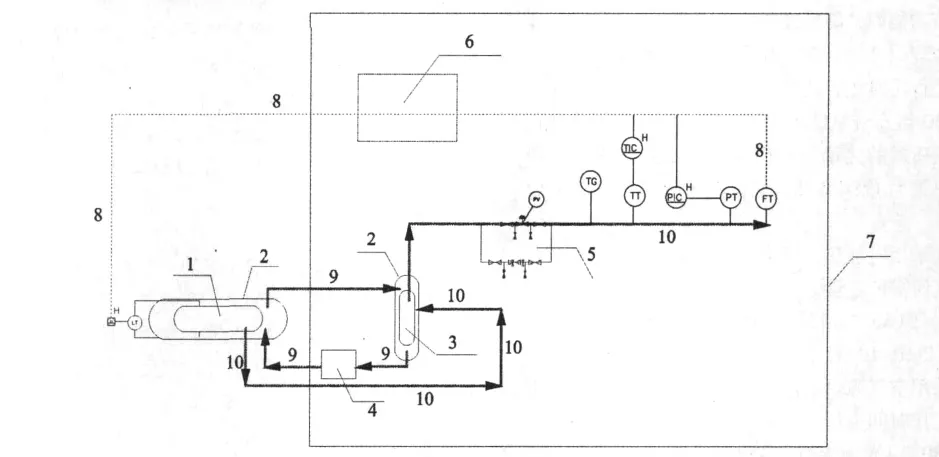

图1为采用空气源热泵热水系统代替电加热的一种超纯氨大流量气化恒压供气系统,该系统包括ISO液氨罐车、缓冲罐、空气源热泵热水系统、调压系统和自动控制系统。其中ISO罐外部设计有夹套,夹套外层用保温材料包裹,夹套内部可供热水循环,一路管线与空气源热泵热水系统出水口相连;ISO罐出口与缓冲罐相连,缓冲罐同样设计有夹套与保温层,该夹套入口与ISO罐车夹套出口管线相连,出口管线与空气源热泵热水系统进水口相连,以保证热水在罐车与缓冲罐之间循环;缓冲罐出口管线接入调压系统,调压系统的压力和流量由自动控制系统调节,由调压系统输出恒压的氨气。

图1 超纯氨大流量气化恒压供气系统Fig.1 The large flow of vaporization system of ultra purity ammonia with constant pressure

原料氨ISO罐车 (1)与缓冲罐相连,夹套进口与空气源热泵热水装置出口相连,夹套出口与缓冲罐夹套热水进口相连。热水经空气源热泵热水装置进入原料罐车夹套对原料罐车加热,气化液氨的换热面积保持100%以上的余量使液氨气化,可以避免四季温差和长时间气化使外部结霜而导致的换热效果不佳的问题。经气化后的氨气进入缓冲罐。

缓冲罐 (3)入口与原料罐车相连,出口与调压系统相连。缓冲罐热水夹套进口与原料罐车热水夹套出口相连,出口与空气源热泵热水装置相连,通过空气源热泵热水装置保证了热水在原料罐车和缓冲罐之间的循环,提高了热水的利用效率。缓冲罐上连有温度、压力等仪表,控制缓冲罐内的水温,保证出缓冲罐的全为气态氨。

原料氨罐与缓冲罐的热水源由空气源热泵热水装置 (4)提供,热水系统为封闭的,用泵循环。热水系统对水温的控制限为±1℃,保证了加热的稳定性和连续性。

缓冲罐的氨气出口管线与调压系统相连,调压装置包括恒压调节阀组 (5),温度、压力和流量仪表,恒压调节阀组内设置有自动调节阀。温度、压力、流量等信号输入自动控制系统 (6)内,该系统根据输入的信号控制调节恒压调节阀组,从而对整个调压系统的压力和流量进行调节。

系统内与超纯氨接触的管线和部件均采用电解抛光的316 L不锈钢材质制成,以保证输出的成品氨气的品质。

2 结果与讨论

空气源热泵热水系统代替电加热能够为超纯氨用户节约能源,降低成本,为了证实这一结论,本文结合理论计算对空气源热泵热水系统和电加热的能耗进行了对比,其对比结果如下:

ISO罐车液氨载重量为10 t,1 kg液氨气化成为氨气所需的热量为1369 kJ,所选空气源热水器的制热量为171 kW/h,电机输入功率为42.5 kW/h。

如采用电加热,理论上每小时将每吨液氨气化为氨气所需的电量为:

采用空气源热水器加热,理论上空气源热水器每日工作时间为:

理论上采用空气源热水器每小时每吨液氨气化为氨气所需的电量为:

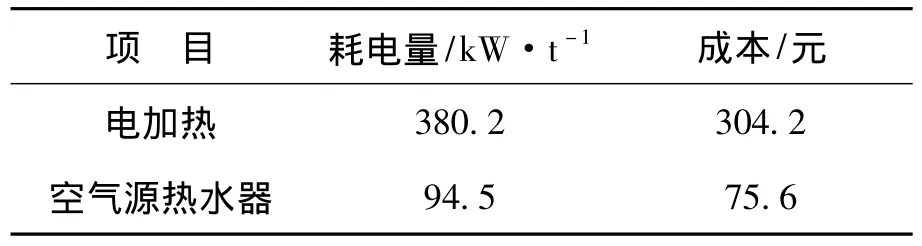

表2 两种加热方式能耗对比Table2 The comparison of the energy consumption of the two heating methods

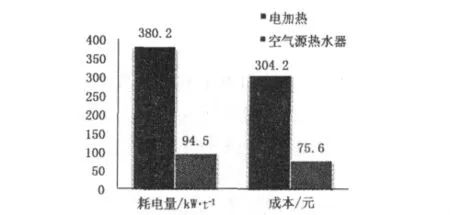

从以上计算结果可知,采用空气源热水器对ISO罐车供热可大大降低能耗 (表2和图2所示),平均每吨氨气可节约285.7 kW的热量,以每度电0.8元计算,每吨液氨理论上可节约228.6元。

图2 两种加热方式能耗对比图Fig.2 The comparison of the energy consumption of the two heating methods

金宏气体股份有限公司现有超纯氨生产规模为年产1500 t,目前在华东市场,金宏的超纯氨已经占据半壁江山,能够为客户量身定做提供不同的供气方式。在金宏的超纯氨客户中,传统的T瓶、Y瓶供气方式已经远远不能满足需求,ISO罐车成为了未来的发展趋势。目前,苏州聚灿光电率先使用了上述图1中所示的供气系统进行现场大规模的供气。按照上述的理论计算,聚灿每月超纯氨的需求量为15 t,每月可为客户节省3429元,年可节省41148元。倘若金宏的超纯氨客户全部实现ISO罐车供气,则每年可为客户节省342900元。

3 结论

采用该套设备,克服了时间、空间和地域的限制,有利于公司客户源的进一步开辟;采用夹套式热水循环系统增加了热水的利用效率,降低了热损失;采用缓冲罐不仅能够防止因温度、压力或者一些人为操作因素造成的供气不稳或者由于原料液氨由于供热不足而液化给生产设备造成损坏,还能进一步对成品氨气进行提纯,保证了供气的质量;采用空气源热泵热水系统代替电加热不仅能够节省大量宝贵的能源,降低使用成本,而且不限流量和可以恒压输出,保证了大规模的氨气现场供应,为LED的发展解决了后顾之忧,促进了LED行业的进一步发展和繁荣。