5000 Nm3/h空分的两种内压缩流程比较*

丁传琪

(中国空分设备有限公司,浙江杭州 310051)

0 引言

近年来,内压缩空分流程以其安全性和产品的多样性越来越受到冶金及化工企业的推崇。另一方面,内压缩流程的组织形式富含变化,在制定技术方案阶段往往可根据用户的实际需求,包括产品种类、产品产量、压力等级等,对常规内压缩流程组织形式做出相应的优化,来寻求最符合用户产品要求的流程组织,以达到减少投资、节能降耗的目的。本文将通过一个实例,从最初获取用户产品要求开始,分析并选取两种流程组织形式进行比较,来共同探讨如何选取适合的内压缩流程组织形式。

1 要求

某5000 Nm3/h空分出口项目,用户产品要求见表1,氧产品要求采用内压缩。

表1 产品规格Table1 Products specification

2 分析

产品要求中,氧气压力0.25 MPa,靠主冷液氧自增压已无法达到,需采用液氧泵。两种氮气产品中,2000 Nm3/h氮气II产品可由下塔顶部抽取压力氮气获得;氮气产品I可抽取上塔顶部低压氮气经氮压机外压缩得到。下塔氮纯度要求高,氮气II和液氮产品均取自下塔顶部,要求下塔有较大的回流比,会造成上塔回流液减少,降低上塔回流比,影响上塔氧产品提取率。液体产品比例小,所需冷量相比常规内压缩流程少,膨胀量不会很大。

根据以上分析结果,认为本装置虽然上塔回流比会偏小,但总体液体产量少,膨胀量不大,可考虑采用膨胀空气进上塔流程,充分利用上塔精馏潜力。另外,采用膨胀空气进上塔流程,将减少内压缩流程中增压机的排气量,相比常规增压机中抽膨胀空气进下塔流程能耗会有明显降低。换一个思路分析,本装置氧气产品压力低,只有0.25 MPa,与其换热的高压空气压力估计也在几MPa左右,如果采用增压机增压,则需1级或2级叶轮的增压机,设备投资将增加。这时我们想到能否取消增压机,而采用空压机多加一级叶轮将原料空气一压到底的方式来简化流程。另外,空压机排压的提高使空气中饱和含湿量减少,这对于分子筛吸附器的吸附工况是有利的。然而,随着排压的提高也将使空压机能耗增加,这时我们可考虑采用膨胀空气进下塔的流程组织形式来提高装置整体的提取率,通过降低空压机排气量来控制能耗指标。

由此,通过分析得出两种相对合理且可行的内压缩流程组织:第一种,膨胀空气进上塔流程;第二种,空压机一压到底,膨胀空气进下塔流程。

3 比较

3.1 流程比较

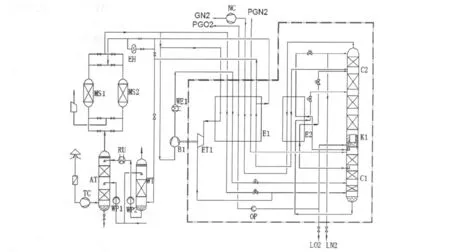

膨胀空气进上塔流程:出分子筛纯化系统的空气除去用作仪表空气部分外,其余分三路:第一路空气直接进入主换热器,被返流出来的气体冷却接近露点抽出,直接进下塔参与精馏;第二路空气进入空气增压机组增压后进入主换热器,被液化后节流进下塔参与精馏;第三路空气进入增压透平膨胀机增压,经主换热器冷却至一定温度后去膨胀机膨胀,膨胀后进上塔参与精馏。

图1 膨胀空气进上塔流程Fig.1 Process of expanded air feed to low pressure column

空压机一压到底,膨胀空气进下塔流程:出分子筛纯化系统的空气除去用作仪表空气部分外,其余分三路:第一路空气直接进入主换热器,被返流出来的气体冷却接近露点抽出,经节流进下塔参与精馏;第二路空气进入空气膨胀机增压端增压,进入主换热器被液化后节流进下塔参与精馏;第三路空气经主换热器冷却至一定温度后进入膨胀机膨胀 端膨胀,膨胀后进下塔参与精馏。

图2 膨胀空气进下塔流程Fig.2 Process of expanded air feed to pressure column

3.2 主要配套机组比较

表2 主空压机 (包含仪表气及各种损失)Table2 Main air compressor(incl.the instrument air and the loss)

表3 增压机Table3 Booster air compressor

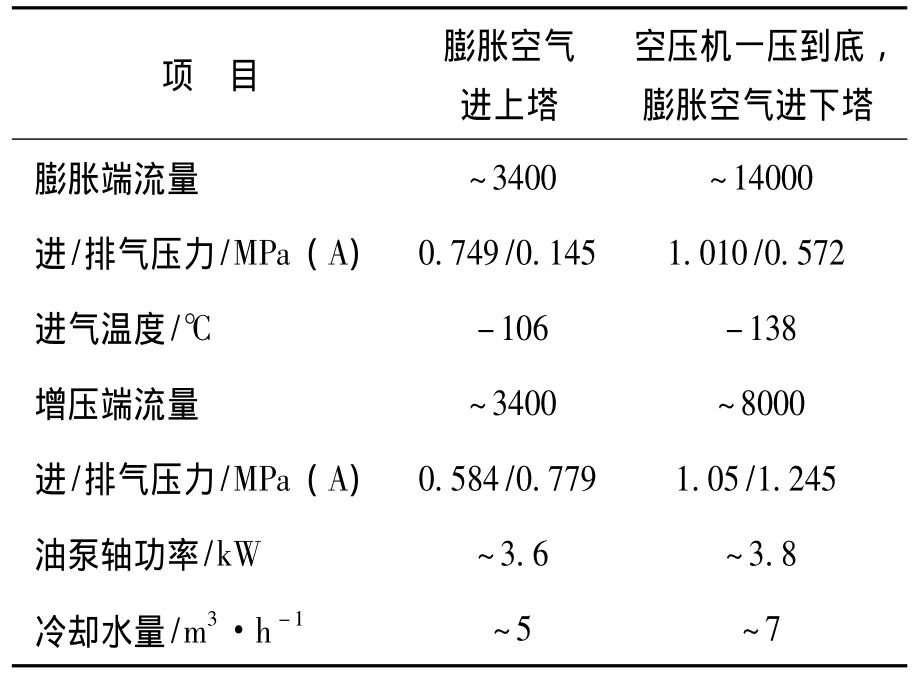

表4 透平膨胀机组Table4 Expansion turbine

3.3 能耗比较

表5 能耗比较Table5 Comparison of energy consumption

这里的能耗指软件计算所得的装置终端电机功率消耗 (包括氮压机功耗),能耗指标指制取单位标准立方米氧、氮产品 (包括液体产品,液体产品按3倍气体产品折算)所需能耗,比较结果如表5。

4 结论

通过详细的流程计算以及各项数据的比较,我们可以发现,上述两种流程组织形式都有着各自的特点。

膨胀空气进上塔流程:从比较中可以看出,此流程能耗指标较膨胀空气进下塔流程低约7.5%,运行成本较低,但从设备投资上来看,需多增加一台小增压机,投资成本略高。另外,从空压机排气量的比较中可以发现,采用膨胀空气进上塔流程,装置的氧提取率偏低,只有90%左右。还有一点需要指出的是,采用膨胀空气进上塔流程,上塔的回流比已接近下限,故工况调节范围相对较窄,液体产品的产量难以加大,上塔精馏效果对工况的变化于十分敏感。

空压机一压到底,膨胀空气进下塔流程:通过流程的优化,取消了独立的增压机,采用多一级叶轮的空压机来替代。从流程组织上来看,工艺流程得到进一步简化,机组间的配管将十分简便。从设备投资上看,目前国产空压机制造工艺成熟,运行性能稳定,价格上与同时购置空压机、增压机两台机组相比有明显优势。另外,采用膨胀空气进下塔流程,空压机排气量较膨胀空气进上塔流程减少约2100 Nm3/h,装置氧提取率已达95%以上,且上塔回流比能够得到充分保证,工况变负荷能力强,液体产品尤其是液氮产品产量有较大的调节空间。经流程计算,在其他产品产量不变的情况下,液氮产量最大能达到约350 kg/h。但是,通过比较也发现,采用此流程组织的能耗指标要高于膨胀空气进上塔流程,即使当液氮产量提至350 kg/h时,其单位产品能耗指标约为0.2456 kW/Nm3,依然比膨胀空气进上塔流程要高出约4%。

总之,无论采用哪种流程组织形式都必须对各自流程的优缺点做出全面充分的考量,最终还是要依据用户的实际需求和操作习惯来选取最适合的流程。本文通过举以上这个例子,也正是想表明这一点。目前,内压缩流程在空分工艺中的运用已十分广泛,各个行业厂家对此也有着各自不同的理解。正是由于内压缩流程的灵活性与多变性,才更需要我们对此有更深刻的认识,只有通过多优化多比较才能找到最合适的流程组织。除了常规的内压缩流程之外,若液体产量所占比例很少,可考虑膨胀空气进上塔流程;若液体产量所占比例很大,可考虑空气循环或氮气循环流程,有时我们甚至采用双膨胀机流程;若下塔抽取较多压力氮气、液氮产品或氮纯度要求很高时,往往采用膨胀空气进下塔流程……,而这些流程各自又有着诸多的变化,这些都需要我们在今后的流程开发设计中进一步探讨。

[1]李化治.制氧技术 [M].2版.北京:冶金工业出版社,2009.

[2]汤学忠,顾福民.新编制氧工问答 [G].北京:冶金工业出版社,2004.