拼焊式乘用车后桥焊缝不同模拟方式的有限元模型对比

尹辉俊,王 雨,姜美姣

YIN Hui-jun,WANG Yu,JIANG Mei-jiao

(广西科技大学 机械工程学院,柳州 545006)

0 引言

拼焊式乘用车后桥常以焊接方式连接,有限元法已广泛应用于后桥设计,焊接后桥的有限元模型建模技术是保证计算结果正确且有较高精度的关键[1]。

本文以某乘用车后桥作研究对像,运用HyperWorks软件,分别以rigid单元和ACM单元仿真焊缝连接,建立拼焊式后桥有限元模型,进行自由模态分析和静力分析,以后轴电测试验为依据,探索出计算精度与建模效率更高的有限元建模方式。

1 有限元中焊缝的模拟

1.1 有限元中焊缝的研究

对焊接产品进行有限元分析的时,如何模拟焊缝是工程师们关心的一个关键问题。目前,大致分为两类:1)是针对焊缝本身的研究。利用热力学原理仿真焊缝,建立有限元模型,分析焊缝及焊缝附件位置特性,主要致力于焊接工艺优化。2)是认为焊缝本身强度比焊接体材料更强,焊缝只起连接作用,在研究由焊接组成的结构时,忽略焊缝本身的特性,以刚性单元代替焊缝连接焊接体,主要致力于研究结构的强度、刚度及疲劳特性等[2]。这种情况在结构件设计中最为常见,也是本文讨论的内容。

在上述第二种情况的有限元模型中,焊缝通常被简化为某种刚性连接方式,主要方式有采用刚性梁单元仿真焊缝连接和刚性梁单元与实体单元组合仿真焊缝。下面以HyperWorks软件为前置处理,对焊缝的不同组成形式进行分析。

1.2 焊缝的连接模拟

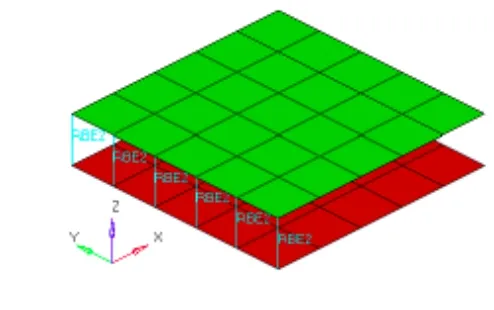

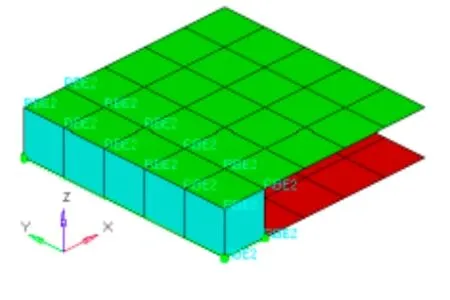

HyperWorks中焊缝的仿真主要有两种方式:1)采用2D面板中的rigid单元对焊缝进行模拟;2)利用Area子面板中的 Area Contact Method(ACM)模拟焊缝的连接。前者属于刚性连接,在图形中显示为两节点之间的一条线,标示为RBE2,如图1所示。而ACM单元是由一个处于两焊接件间垂直与焊接表面的六面体单元通过RBE2单元分别与两被焊接件的壳单元连接而成。载荷通过REB2单元传递且不会增加局部的刚度[3]。其焊接模型如图2所示。

图1 RBE2单元

图2 ACM单元

2 拼焊式后桥有限元模型的建立

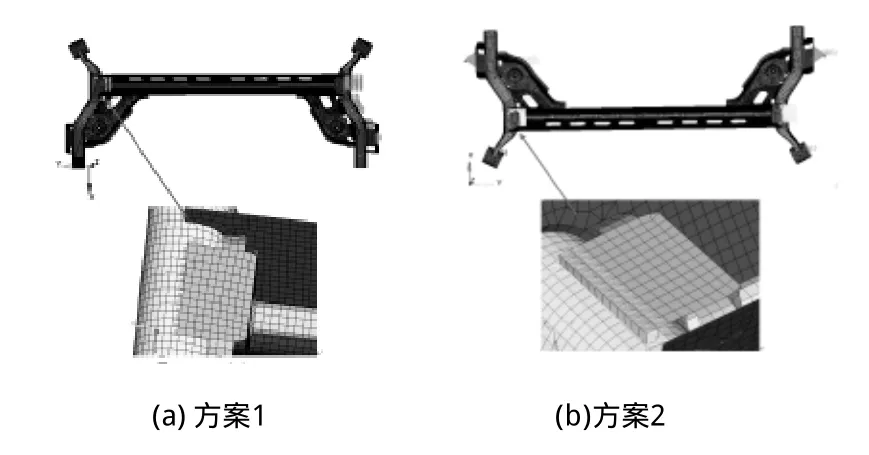

在HyperMesh中先对模型进行几何清理[4],再以壳单元进行网格划分,采用如下两种方案建立后桥的有限元模型。

方案一:采用rigid单元模拟焊缝连接建立的有限元模型,如图3(a)所示;方案二:采用ACM单元模拟焊缝连接建立的后桥有限元模型,如图3(b)所示。

图3 拼焊式后桥有限元模型的建立

3 后桥的自由模态分析及对比

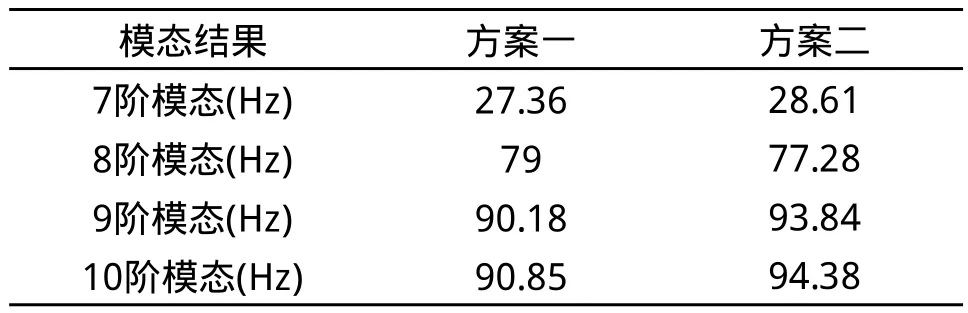

本文采用Lanczos法(兰索斯法)[6]对后桥壳体进行模态分析,得到后桥的固有频率与振型。由于在自由边界状态下,前六阶为刚体位移,振型频率基本为零,其模态分析结果如表1所示。

表1 两种方案模态分析结果对比表

从上表可以看出,两种方案模态分析结果基本一致,两种建模方式对后桥的整体刚度并无影响。

4 后桥的静力分析

4.1 边界条件和加载情况

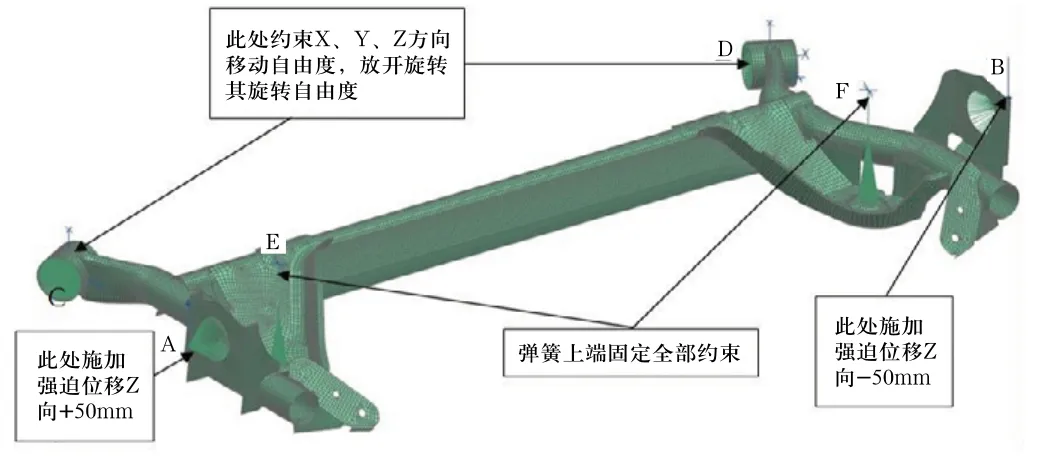

在车轮连接点A和B处施加±50mm的强迫位移,用RBE2单元模拟橡胶衬套处的连接,在中间节点C和D上施加移动位移约束,同时固定弹簧上端E和F点,如图4所示。

图4 后桥整体加载及边界条件

4.2 静应力计算结果

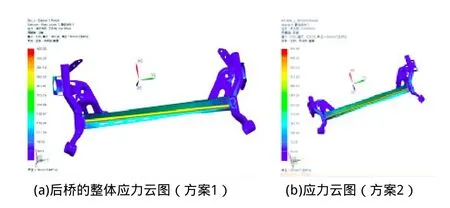

以NX.Nastran为求解器,对后桥进行静力分析,得到后桥的整体应力云图如图5所示。

图5 静应力计算结果

从上图可以看出,方案一比方案二的静力分析结果偏大。

5 有限元分析结果与后桥的电测试验结果对比

参考有限元分析结果,同时考虑到实际情况,将测点布置在扭杆的两端,中点和1/3处,对各测点采用贴应变花的方式进行电测试验,测点分布如图6所示。

图6 测点的分布情况

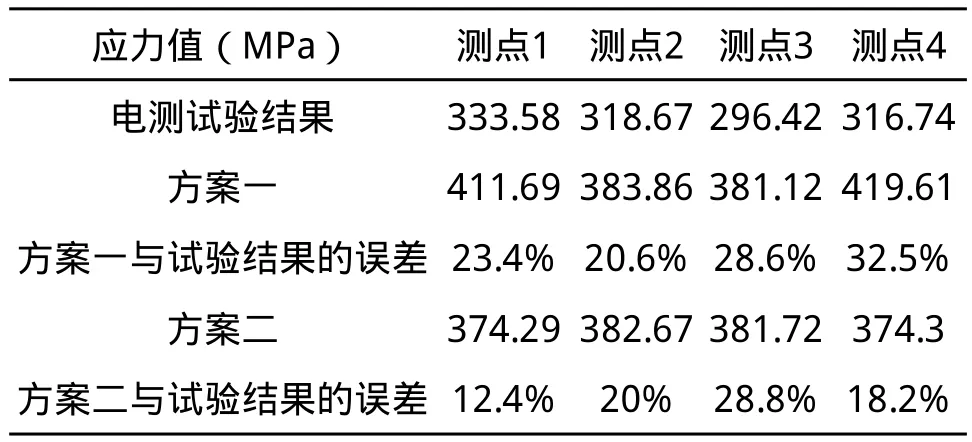

所得的测点的应力结果与有限元分析结果对比如表2所示。

表2 后桥的电测试验结果与有限元分析结果对比表

从表2可以看出,方案一中的计算结果与试验值的误差都在20%以上,而方案二中除了测点三,其他测点的有限元计算值与测试结果误差均在20%以下,考虑到试验条件的限制以及模型的简化等原因,认为方案二所采用的计算模型、边界条件及载荷模拟等有限元分析方法更有效。

6 结束语

1)从建模过程来看,方案二比方案一效率较高。因为采用ACM单元模拟焊缝连接有两大优点:(1)便于批处理有大量焊接的模型;(2)所创建的连接单元与网格不关联,便于修改模型。而采用RBE2单元需要节点一一对应,建模工作量很大,在大型焊接件有限元建模中不符合快速建模原则。

2)从模态和静力分析结果来看,两种方案模态分析基本一致,但是方案二的静力分析结果更接近试验值。故采用ACM单元模拟焊缝连接的方式是一种更适合焊接结构的高效、实用的建模方法。

[1] 邬晴晖.车身点焊结构有限元分析方法研究[J].机电工程技术,2005,34(3):60-62.

[2] 王国军,等. Msc.Fatigue疲劳分析实例指导教程.机械工业出版社2009,1(201).

[3] 李维.Connector在整车焊接中的应用[A].Altair大中国区用户技术大会论文集[C].2007.

[4] 刘荣军,等.有限元建模中的几何清理问题[J].机械设计与制造,2005(9):145-147.

[5] 张胜兰,严飞.基于HyperWorks的车架模态分析[J].机械设计与制造,2005(4):10-11.

[6] 高云凯.汽车车身结构分析[M].北京:北京理工大学出版社,2006:132-133.