数值模拟技术在镁铝合金铸件工艺设计和优化中的应用

李 梅

LI Mei

(陕西广播电视大学,西安 710068)

0 引言

镁铝合金因其优良的特性而被广泛使用。镁铝合金相较于其他应用广泛的金属具有密度小、刚性好和强度高等特点,而其优良的导热性和电磁屏蔽性能减轻了电磁辐射对人体的危害,因而其广泛应用于尺寸要求很薄的笔记本电脑外壳、手机的外壳以及DVD门盖板等电子产品零件[1]。而铸造镁铝合金铸件由于其弹性模量大、比强度高、能承受较大冲击载荷而消震性好,较高的抗碱腐蚀性和耐有机物性,因而大量用于航空航天、化工、压力容器、运输及火箭制造等领域。

随着铸件的结构形状越来越复杂,以及对铸造质量、强度、寿命和可靠性的要求不断提高,传统的以工程经验和工艺试验为主的铸造工艺设计方法已经远远不能满足铸造行业的快速发展和突破[2],而数值模拟技术在铸件实际生产中的广泛应用和取得的良好经济效益,都充分验证了铸造模拟软件对铸造过程模拟的准确性和实用性。

目前运用比较广泛的专业的铸造模拟软件,国内厂商设计的有华铸CAE、CASTsoft等,国外比较著名的有韩国厂商设计的Magma和AnyCasting、美国Finite Solutions公司设计的Solidcast、法国ESI公司设计的Procast等软件产品。这些软件产品都是基于有限差分法(FDM)或有限元法(FEM)的数值计算方法,能模拟铸件的充型过程和凝固过程的流场、温度场分布,铸件的缺陷分布[3]。因此,可以说铸造模拟软件的开发,为铸造技术的快速发展起到了极大的促进作用。

本文将介绍一款在国内铸造行业应用广泛的铸造模拟软件AnyCasting,并运用其中的金属型重力铸造模块来仿真一种镁铝合金铸件的铸造流程。运用AnyCasting的工艺模拟计算功能,得到铸件充型过程和凝固过程中的温度场分布以及铸造缺陷分布情况,对于铸件缺陷采取有针对性的改进,并对改进后的工艺方案进行再次模拟,直到铸件的铸造工艺方案趋于合理为止,而合理的铸造工艺方案将会提高铸件的质量和成品率,保证产品的工艺稳定性。

1 重力铸造技术及其理论分析基础

1.1 重力铸造技术简介

重力铸造是将金属液注入铸型中,金属液在自身重力的作用下充满型腔的一种铸造方法,重力铸造的浇铸方法有多种,如金属型浇铸、砂型浇铸、消失模浇铸、熔模浇铸和泥模浇铸等,本文中镁铝合金铸件的浇铸方式为金属型浇铸。

金属型重力铸造的模具一般采用耐热的合金钢,其铸型模具可以重复多次使用,因而其模具的寿命长,铸件的生产效率也高。金属型重力铸造有其自身的优点[4],其铸件的表面质量和尺寸精度都有很好的保障,而且其铸件的强度相对于同规格的砂型铸件要高。虽然其模具采用的是耐热的合金钢,但在实际生产中其耐热性能也是有限的,因而金属型浇铸的应用范围主要限于镁合金、铝合金和锌合金等有色合金的铸造,对于黑色和金的铸造则很少采用。金属型铸造也存在一些不足的地方,比如其模具的材料费和加工费较为昂贵,平均到铸件上的成本相对也高些,因而对于小批量和大型铸件的生产来说不划算,所以金属型铸造技术很少应用于小批量生产的场合。

1.2 铸造模拟软件的理论基础

本文所采用的三维铸造模拟软件是AnyCasting,其数值模拟算法是基于复合方法SOLA-VOF的,其中的SOLA算法被用于模拟金属流体的压力场和速度场的,采用有限差分法对其进行迭代求解,而VOF算法被用于模拟金属流体自由表面,同样也是采用有限差分法来处理。

对于重力铸造的整个过程,要满足质量守恒定律、动量守恒定律和能量守恒定律,其流动过程是基于傅里叶方程(Fourier方程)和纳维叶-斯托克斯方程(Navier-Stokes方程)耦合求解得到的,其传热过程是基于傅里叶方程(Fourier方程,其包含了相变潜热)求解所得的[5]。

镁铝合金铸造的过程中,如果工艺参数不合理将会产生铸造缺陷如缩松和缩孔等,这些铸造缺陷将会影响铸件的机械性能和疲劳寿命,而对于铸件缩松分布模拟的准确性就显得很有意义了。在AnyCasting软件中选取铸件的残余熔体模数RM这个参数来表征铸件的缩松分布情况,RM表示残余熔体模数,其值越大说明出现缩松的概率较大,其值越小说明出现缩松的概率较小。

1.3 重力铸造模拟仿真的基本流程

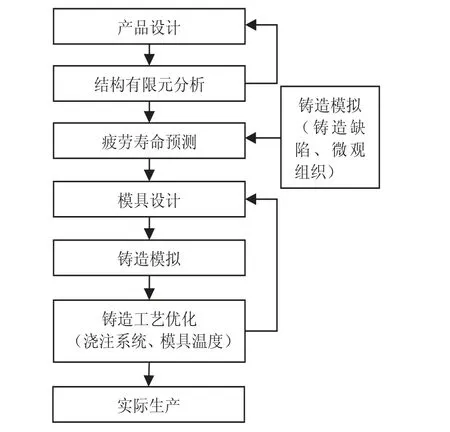

本文以镁铝合金铸件的金属型重力铸造为例,模拟其充型和凝固过程,将理论分析、计算机仿真和实验研究方法相结合[6]。采用软件AnyCasting为研究工具,其大体的计算流程包括前处理(模型的导入、模型材料的选取、网格划分)、分析类型的选取、铸造方式的选取、铸件材料的选取、结果计算、计算结果的后处理、铸造工艺的改进。而铸造工艺设计和模拟的流程方框图如图1所示,可以看出其在整个流程中的重要性。

图1 重力铸造模拟仿真的基本流程

2 计算实例

2.1 铸件模型的建立

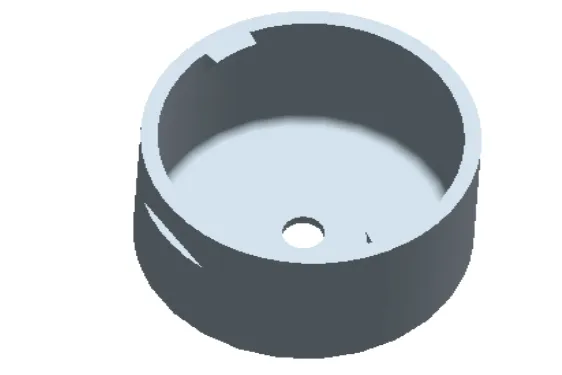

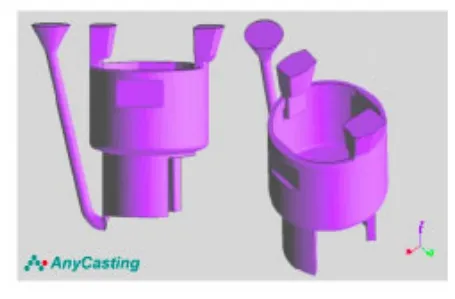

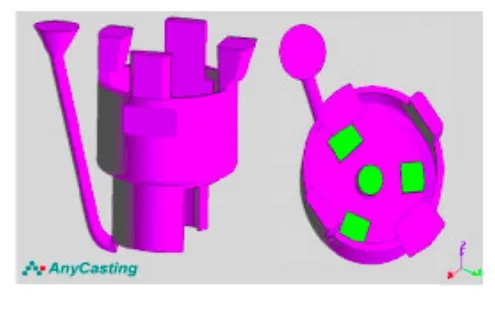

本文所要研究的是某铸造厂生产的壳型镁铝合金铸件,其铸造工艺采用的是金属型重力铸造,其三维模型如图2所示,用三维造型软件Proe画出其模型并保存成STL格式,便于模型输入到AnyCasting软件中。

图2 铸件的三维模型

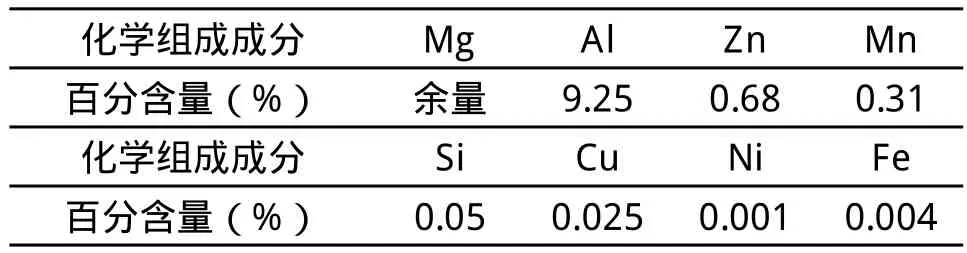

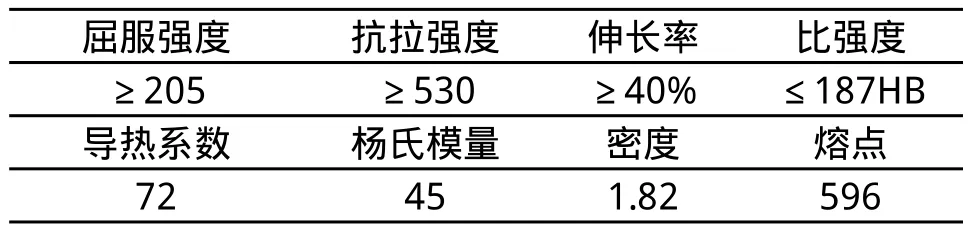

本铸件材料牌号为AZ91D,此材料为铸造用镁铝合金,有较高的强度和耐碱性,可以应用于接触各类碱性物质的设备,因此广泛用于阀体零件、压力容器等中小型铸件的铸造。其主要的化学成分和材料参数如表1和2所示。

表1 AZ91D镁铝合金的化学组成成分

表2 AZ91D镁铝合金的材料参数

2.2 铸造工艺方案设计

本文所研究的铸件属于大中型薄壁铸造镁铝合金件,虽然其结构简单但对于铸件的表面质量要求较高,而且铸件用于特殊的高压场合,其工作环境较为恶劣,因而对铸件铸造质量的要求也高,尽量避免铸造缺陷的产生。铸造方式选用金属型重力铸造,铸件材料为铸件材料为AZ91D镁铝合金,铸型材料为45#钢,其浇注温度为760℃。

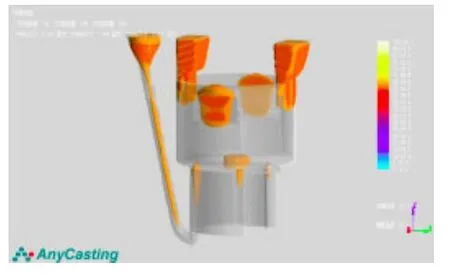

图3 铸件的浇铸工艺图

图4 铸件的凝固过程模拟结果

铸件的工艺方案设计包括铸件的毛坯(包含铸件的机加工余量)、工艺布置、浇注系统的大小和位置、冒口的大小和位置等,根据工程经验和相似铸件的工艺方案,并考虑铸件关键位置的力学性能和实现各部位顺序凝固,拟定了本铸件的铸造工艺方案,具体的铸件及铸型的三维模型如图3所示,图中的两个模型分别为浇铸工艺的正面图和斜45度图,其中铸件毛坯的外形尺寸为240×240×310,前处理后的网格数大约640万个。

对于铸件系统的铸件毛坯和其他辅助系统的建模,要保证模型的大小、位置与实际生产的情况一致;对于相互间孤立的系统,如浇注系统、铸件毛坯和冒口系统等,在建模时要分散其分布;对于材料相同的工艺部件要作为整体的STL文件输入到工艺模拟中。

2.3 铸造工艺的模拟结果分析

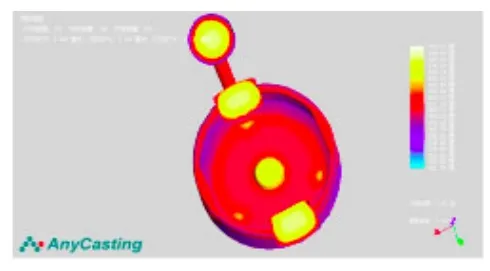

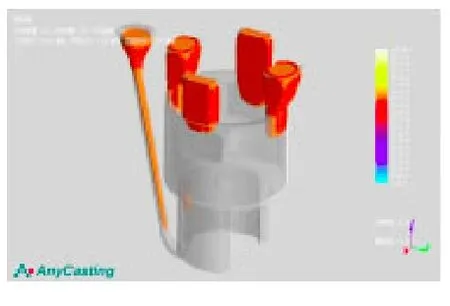

铸造工艺方案确定后,将其输入到软件AnyCasting的工艺模拟模块中,对铸件重力铸造的凝固过程、温度场分布以及缺陷分布进行模拟,得到了如图4~图6所示的凝固进程模拟结果、铸件温度场模拟结果和铸件缺陷模拟结果。

通过对模拟结果的观察,特别是图6铸件缩松缺陷结果,可以看出在此铸造工艺方案下,铸件出现了6个部位的缩松现象。主要原因是在这些部位产生了热节现象,从图4铸件的凝固进程和图5铸件凝固过程的温度场分布可以明显看出,在出现缩松的部位产生了热节,这些部位的凝固速度要比其他部位的凝固速度慢,相同时刻的温度要高于其他部位,导致其他部位凝固的早,而热节部位成为孤立的热熔池而最后凝固,最后形成了缩孔缺陷。因此,需要对此铸造工艺方案进行改进来消除铸造缺陷。

图5 凝固过程温度场分布图

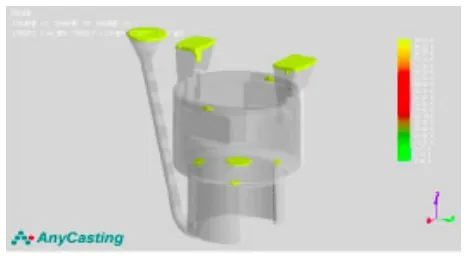

图6 铸件的缩松缺陷分布图

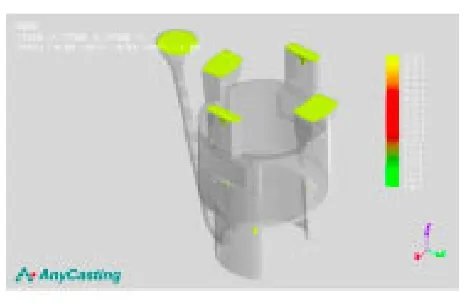

2.4 铸造工艺方案的改进

从工艺模拟结果中,可以看出6个产生缩松的部位中,有4个处于铸件底部的中间位置,有2个处于铸件上沿的冒口部位。基于上述分析,进行如下的工艺改进:1)在铸件底部的热节位置处放置冷铁块对热节部位进行加速冷却;2)在铸件的上沿处增加冒口设计对铸件进行补缩,改进后的铸件浇注系统三维模型如图7所示。通过软件的工艺模拟功能进行再次模拟,得到的凝固进程图、凝固过程的温度场分布图和铸件缺陷分布图如图8~图10所示。

图7 改进后的浇铸工艺图

图8 改进后的凝固过程模拟结果

图9 改进后的凝固过程温度场分布图

图10 改进后的缩松缺陷分布图

通过凝固过程的温度场分布图和铸件缺陷分布图可以看出,添加冷铁后的部位凝固速度明显加快,和周围其他部位的凝固时间相差无几,因而缩松缺陷消除了;通过凝固进程图和铸件缺陷分布图,添加冒口设计后的缩松缺陷得到了有效的补缩,明显移入到冒口内。通过添加冷铁块和冒口设计后,铸件的铸造缺陷基本消除,其铸造工艺方案因为基本确定,能投入到实际生产。

3 结束语

本文介绍了数值模拟技术在镁铝合金铸造生产中的应用,并运用三维铸造模拟软件AnyCasting模拟了壳类镁铝合金铸件的铸造凝固过程和缺陷分布情况,并针对出现的铸造缺陷进行相应的工艺改进,经验证改进后的工艺方案符合实际的生产要求。因此,模拟铸造软件在实际生产中的应用,能指导铸件的工艺方案优化,提高产品的成型率和产品的机械性能,减少传统铸件设计方法中的资源浪费并缩短产品的成型周期。

[1] 柳百成.铸造工程的模拟仿真与质量控制[M].北京:清华大学出版社,2002.

[2] 范英俊.铸造手册之特种铸造[M].北京:机械工业出版社,2003.

[3] 荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002.

[4] 徐宏.铸造过程模拟仿真及工艺设计[M].北京:国防工业出版社,2011.

[5] 杨宠,林汉同,刘瑞祥.我国压铸模CAD/CAE/CAM及其一体化技术[J].特种铸造及有色合金,2001(2):26-29.

[6] 纵荣荣.金属型重力铸造铝活塞流场和温度场的数值模拟[D].合肥:合肥工业大学,2010.